Het gedrag van duplex roestvast staal bij organische zuren

Organische zuren worden vandaag de dag op grote schaal gebruikt in de chemische industrie. Een belangrijke reden is de reactieve carboxylgroep (-COOH) in organische zuren, die een basis vormt voor de fabricage van verscheidene chemische verbindingen, uiteenlopend van geneesmiddelen tot kunststoffen. De gangbaarste organische zuren zijn mierenzuur (HCOOH), azijnzuur (CH3COOH), propionzuur (CH3CH2COOH) en boterzuur (CH3CH2CH2COOH). Vetzuren die zes of meer koolstofatomen bevatten komen ook vrij vaak voor. Voorbeelden van deze zuren zijn stearinezuur en denneolie. Een ander gangbaar zuur is te reftaalzuur, dat als tussenstof wordt gebruikt bij de verwerking van polyestervezels.

Pasi Kangas en Mark Newman

(artikel gepubliceerd in Roestvast Staal nummer 4, 1998- artikel 90)

Corrosiviteit

Organische zuren hebben gewoonlijk een licht reducerend karakter en ze kunnen tamelijk corrosief zijn, zeker in de aanwezigheid van verontreinigingen in de procesoplossing. In de regel neemt de corrosiviteit toe met afnemende afmetingen van het zuurmolecule, hetgeen betekent dat mierenzuur de agressiefste is van alle zuivere organische zuren. Azijnzuur is in zuivere toestand iets minder corrosief, maar in de aanwezigheid van verontreinigingen kan zijn agressiviteit aanzienlijk toenemen. Azijnzuur is aanwezig als oplosmiddel in het tereftaalzuurproces, waar ernstige corrosieve omstandigheden kunnen optreden. Propionzuur en boterzuur zijn minder agressief maar bij hoge temperaturen of in de aanwezigheid van verontreinigingen kunnen ze corrosieproblemen opleveren bij laaggelegeerd roestvast staal. Vetzuren zijn het minst agressief, maar de zuren kunnen tijdens verwerking corrosief zijn, indien er zuren met lagere molecuu lgewichten in de vetzuurmengsels achterblijven, of als het vetzuur watervrij is. Verontreinigingen zijn in organische zuren aanwezig in de vorm van katalysatoren of als verontreinigingen zoals chloriden, ijzer(III) of koper(III) ionen, lucht en peroxiden. Andere voorbeelden van verontreinigingen doen zich voor als mierenzuur of watervrij azijnzuur aanwezig is bij de verwerking van azijnzuur. Als koper( lil)-of ijzer(III)-ionen aanwezig zijn, krijgt het milieu een sterker oxiderend karakter en onder zu lke omstandigheden kan de corrosiviteit in feite afnemen. Aan de andere kant kan de gelijktijdige aanwezigheid van chloriden aanleiding geven tot het risico van putcorrosie of scheurvormende spanningscorrosie. Dit houdt in dat het moeilijk kan zijn om uit te maken of het gedrag van een bepaald materiaal zal voldoen als het procesverontreinigingen bevat, en organische zuren worden in de regel vrijwel nooit in volledig zuivere toestand verwerkt.

Constructiemateriaal

Aangezien organische zuren reducerend van karakter zijn, moeten te gebruiken constructiematerialen hetzij een hoog gehalte Ni en Mo bezitten, of ze moeten gemakkelijk zijn te passiveren. Eerstgenoemde is kenmerkend voor nikkellegeringen, terwijllaatstgenoemde een typische eigenschap is van duplex roestvast staal. Standaard austenitisch roestvast staal kan worden toegepast in organische zuren bij lage tot gematigde temperaturen en concentraties. Onder wat corrosiever omstandigheden moet worden uitgeweken naar hoger gelegeerd roestvast staal, zoals duplex roestvast staal of nikkellegeringen. Tabel 1 geeft een lijst van materialen die zijn beproefd in organische zuren.

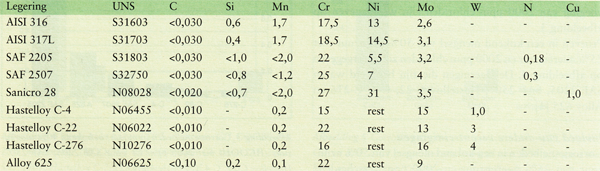

Tabel 1. Chemische samenstelling, gew.% (nominaal} voor beproefd materiaal.

Zuiver mierenzuur

Isocorrosiediagrammen (0,1 mm/jaar) in zuiver mierenzuur voor SAF 2507, SAF 2304, Sanicro 28 en Hastelloy C-276 zijn weergeven op afbeelding 1 [1,2].

Afbeelding 1. lsocorrosiediagram (0,1 mm/jaar) in mierenzuur (HCOOH) voor SAF 2507, SAF 2304, Sanicro 28 en Hastelloy C-276.

Zuurmengsels

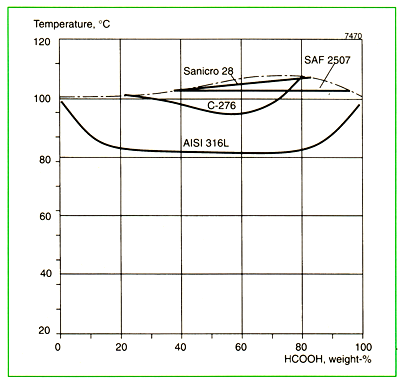

Op afbeelding 2 zijn corrosiesnelheden (mm/jaar) weergegeven voor verscheidene legeringen in 50% azijnzuur en variërende delen mierenzuur (0-15%). Legeringen die zijn beproefd zijn AISI 316L, AISI 317L, Sanicro 28, SAF 2205, SAF 2507, Hastelloy C-22, C-4 , C-276 en Alloy 625 [1].

Afbeelding 2. Corrosiesnelheden (mm/jaar) in kokend azijnzuur (CH3COOH) met verschillende delen mierenzuur (HCOOH) voor AISI 316L, AISI317L, Sanicro 28, SAF 2205, SAF 2507, Hastelloy C-22, C-4, C-276 en Alloy 625.

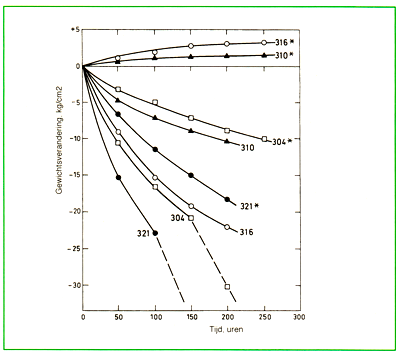

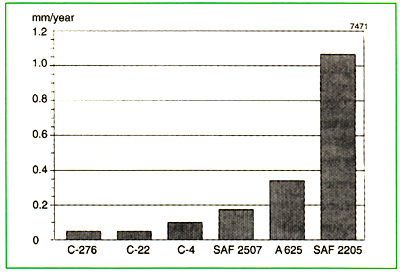

Invloed van chloriden

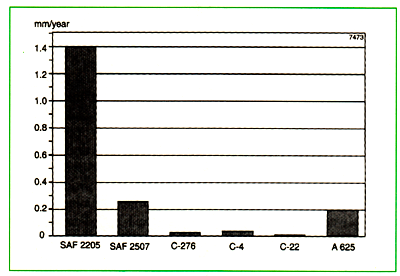

Corrosiesnelheden in kokend 40% mierenzuur onder toevoeging van 2000 ppm chloriden zijn weergegeven op afbeelding 3. Proeven in een kokend mengsel van 50 % azijnzuur met 25% mierenzuur en 2000 ppm chloriden zijn weergegeven op afbeelding 4. De legeringen die zijn beproefd waren SAF 2205, SAF 2507, Hastelloy C-22, C-4 , C-276 en Alloy 625 [1].

Afbeelding 3. Corrosiesnelheden (mm/jaar) in kokend 40% mierenzuur (HCOOH) met 2000 ppm Cl- voor SAF 2205, SAF 2507, Hastelloy C-22, C-4, C-276 en Alloy 625.

Afbeelding 4. Proeven in kokend 50% azijnzuur (CH3COOH) met 25% mierenzuur (HCOOH) met 2000 ppm Cl- voor SAF 2205, SAF 2507, Hastelloy C-22, C-276 en Alloy 625.

Invloed van andere verontreinigingen

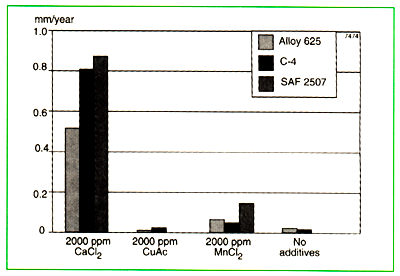

Corrosiesnelheden in een kokend mengsel van 50 % azijnzuur met 25% mierenzuur en 2000 ppm verscheidene zouten zijn weergegeven op afbeelding 5. Beproefde materialen waren SAF 2507, Hastelloy C-4 en Alloy 625 [3].

Afbeelding 5. Corrosiesnelheden (mm/jaar) voor Alloy 625, Hastelloy C-4 en SAF 2507 in een kokend mengsel van 50% azijnzuur met 25% mierenzuur en 2000 ppm van verschillende zouten.

Experiment

Materiaal

Het gebruikte materiaal was op commerciële wijze vervaardigd door middel van continu gieten, warmsmeden, extrusie tot een rechthoekige staaf van 24x8 mm en koudgewalst tot band van 25x4 mm gevolgd door oplosgloeiing.Het materiaal voor de dompelproeven werd genomen uit oplosgegloeide ronde geëxtrudeerde staf met een afmeting van 20 mm.

Proeven onder druk in autoclaven

Om het gedrag van verscheidene legeringen te beoordelen onder omstandigheden die vergelijkbaar zijn met werkelijke milieus, zijn er proeven uitgevoerd onder druk in autoclaven bij verhoogde temperaturen, te weten boven het atmosferisch kookpunt van de proefoplossing. De autoclaven gebruiken continu ververste oplossingen, die door het systeem stromen, dat bestaat uit een voorraadtank, drukpomp, autoclaaf en vloeistofkoeler na het verlaten van de autoclaaf. De autoclaven hebben een inhoud van 12 1. De afmetingen van de proefstukken bedroegen 50x20x4 mm; ze zijn nat geschuurd tot grit 220 en ontvet in aceton en vervolgens gespoeld met alcohol. In het brede oppervlak werd een gat geboord om de proefstukken in de proefoplossing te kunnen hangen. Voor de proef werden afmetingen en gewicht nauwkeurig gemeten. Voor elke proefconditie werden duplicaatmonsters gebruikt. De beproefde legeringen waren AISI 316L,AISI 317L, Sanicro 28, SAF 2205 en Hastelloy C-276. Er werden twee proefoplossingen gebruikt:

- 90% azijnzuur, 150°C, druk 10 atm

- 85% azijnzuur+ 5% mierenzuur, 150°C, 10 atm

De beproeving werd uitgevoerd door de monsters op een van keramisch materiaal vervaardigde houder te bevestigen en het geheel in een autoclaaf te plaatsen. Om de monsters te activeren werden er kleine stukjes zink op elk monster aangebracht. Deze zinkstukjes lossen gedurende het beginstadium van de proef op en verhogen aldus het zinkgehalte van de oplossing tot een hoeveelheid (<100 ppm) die niet van invloed is op de corrosieresultaten. Het systeem wordt gevuld met proefvloeistof en het geheel wordt op temperatuur en druk gebracht. De duur van de proef bedroeg 10 + 10 + 10 dagen. De corrosiesnelheden werden berekend als gemiddelde van de drie perioden.

Elektrochemische proeven

Om meer inzicht te verkrijgen in de oorzaken van het gedrag van het beproefde materiaal, werden er elektrochemische proeven uitgevoerd. Deze proeven kunnen onschatbare gegevens verschaffen over onder andere het passiviteitsgebied van de verschillende materialen, de invloed van zuurconcentraties en toevoegingen op het corrosiegedrag en voor de berekening van corrosiesnelheden. De proefstukken waren rond met een plat oppervlak ter grootte van 0, 785 cm2 dat aan de proefoplossing werd blootgesteld. Voor de beproeving werden de monsters nat geschuurd en met diamantpasta gepolijst. Van elk materiaal werden er zes monsters parallel beproefd. De beproefde legeringen waren AISI 316L, SAF 2205, SAF 2507 en Sanicro 28. De proefoplossing bestond uit azijnzuur met concentraties van 50% en 80%. De invloed van chloriden werd vastgesteld door toevoeging van 2000 ppm chloride (als NaCl) bij alle legeringen en alleen bij SAF 2507 werd ook de invloed van de temperatuur gemeten. De beproeving werd uitgevoerd door de monsters op een houder te monteren en het geheel in de proefoplossing onder te dompelen. De gebruikte potentiostaat was een Santron EMS met een normale drie-elektrodeopstelling.

De ohmse spanningsval tussen het Haber-Luggincapillair van de referentie-elektrode en het proefstukoppervlak zal een meetfout introduceren in de gemeten potentiaal, hoewel de potenriostaat hiervoor automatisch compenseert via de stroomonderbrekingsmethode. Deze ohmse spanningsval zal worden versterkt als de proefoplossing een lage elektrische geleidbaarheid bezit. Aangezien van azijnzuur bekend is dat het een lage geleidbaarheid heeft, is er een voorafgaande proef gedaan met toevoeging van een geleidbaarheidszout (NaAc) in azijnzuur zonder chloridetoevoeging. In aanwezigheid van chloriden zal er hoe dan ook sprake zijn van voldoende geleidend vermogen. De resultaten van deze voorafgaande proef toonden aan dat naar het zich laat aanzien de nauwkeurigste resultaten worden verkregen zonder toevoeging van geleidbaarheidszout, dus werd het overgrote deel van de elektrochemische proeven uitgevoerd zonder toevoeging daarvan. Alle proeven werden begonnen met het opnemen van de potentiaal bij open stroomkring (Ecorr) gedurende een uur voor de potenriodynamische zwaai. De potentiaal werd gevolgd van -700 m V tot +1200 m V, gemeten ten opzichte van de verzadigde kalomelelektrode SCE (saturated calomel electrode) bij een zwaaisnelheid van 20 mV/min. Uit deze meetgegevens werden de corrosiepotentiaal (Ecorr) en corrosiestroom (Icorr) bepaald en met de wet van Faraday werden hieruit corrosiesnelheden berekend.

Resultaten

Dompelproeven in autoclaaf

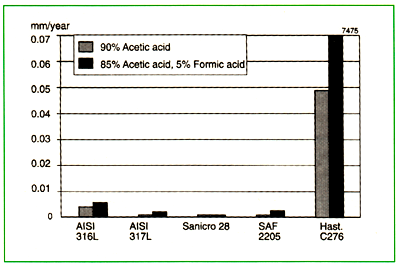

Corrosiesnelheden in 90% azijnzuur bij 150°C en in een mengsel van 85 % azijnzuur met 5% mierenzuur bij 150°C zijn weergegeven op afbeelding 6. Beproefd materiaal was AISI 316L, AISI 317L, Sanicro 28, SAF 2205 en Hastelloy C-276. De resultaten tonen zeer lage corrosiesnelheden voor alle beproefde legeringen; de hoogste corrosiesnelheden vertoont in dit geval Hastelloy C-276, die zelfs hoger zijn dan die van AISI 316L en 317L, maar alle corrosiesnelheden liggen ruim onder 0,1 mm/jaar.

Afbeelding 6. Corrosiesnelheden (mm/jaar) in 90% azijnzuur bij 150°C en in een mengsel van 85% azijnzuur en 5% mierenzuur. Autoclaafproeven bij 10 atm. druk voor AIS! 316L, AIS! 317L, Sanicro 28, SAF 2205 en Hastelloy C-276.

Elektrochemische proeven

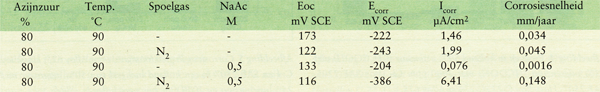

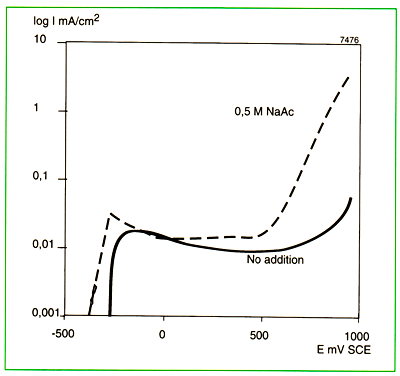

Invloed van geleidbaarheidszout

Tabel 2 toont de resultaten van elektrochemische proeven met SAF 2507 in 80% azijnzuur bij 90°C met en zonder toevoeging van 0,5M NaAc en de invloed van spoelen met stikstof. Alle vermelde waarden zijn gemiddelden van zes parallellopende proeven. Een voorbeeld van polarisatiekrommen voor proefoplossingen met en zonder NaAc zijn weergegeven op afbeelding 7. Toevoeging van 0,5M NaAc verlaagt de corrosiepotentiaal iets en er treedt transpassiviteit op bij lagere potentialen in vergelijking met zuiver 80% azijnzuur. Uit tabel 2 komt naar voren dat spoelen met stikstof de open potentiaal iets doet dalen, terwijl de corrosiepotentiaal niet lijkt te worden aangedaan. Spoelen met stikstof in combinatie met toevoeging van NaAc verlaagt de corrosiepotentiaal aanzienlijk en de berekende corrosiesnelheid overschrijdt 0,1 mm/jaar. Er doet zich een grote spreiding voor in de meetgegevens, met name bij de corrosiepotentialen.

Tabel 2. Resultaten van elektrochemische metingen in azijnzuur. Invloed van spoelen met stikstof en geleidbaarheidszout op elektrochemisch gedrag van SAF 2507.

Afbeelding 7. Polarisatiekrommen in 80% azijnzuur bij 90°C met en zonder toevoeging van 0,5 M NaAc. Continu doorgespoeld met stikstof.

Invloed van chloriden

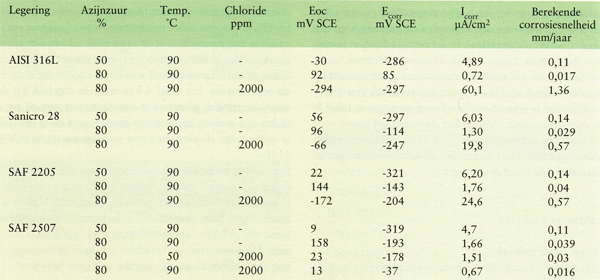

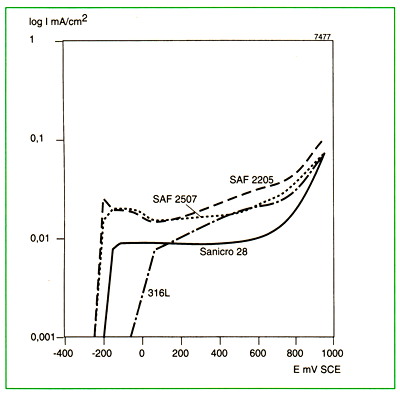

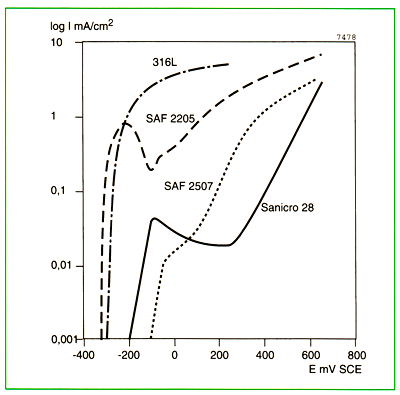

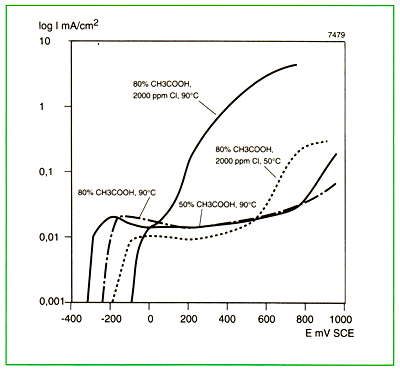

Tabel 3 toont de resultaten van elektrochemische metingen in 50% en 80% azijnzuur bij 90°C en in 80% azijnzuur bij 90°C en toevoeging van 2000 ppm chloride. De invloed van de temperatuur werd ook beproefd bij SAF 2507. Afbeelding 8 toont voorbeelden van polarisatiekrommen in 80 % azijnzuur bij 90°C. Alle legeringen tonen een zeer lage actieve piek en een groot passief bereik tot 800 m V SCE. De stroomdichtheid bedraagt ruwweg 0,01 mA/cm2 in het passieve gebied en uit tabel 3 blijkt dat alle legeringen een open potentiaal binnen het passieve bereik vertonen. Afbeelding 9 toont voorbeelden van polarisatiekrommen in 80% azijnzuur bij 90°C met 2000 ppm chloride . Hier worden duidelijk veel hogere stroomdichtheden verwacht. AISI 316L komt niet in de passieve toestand, de stroomdichtheid overschrijdt 1 mA/cm2 bij betrekkelijk lage potentialen en de open potentiaal is gelijk aan de corrosiepotentiaaL SAF 2205 vertoont een tamelijk hoge actieve piek bij 1 mA/cm2, een betrekkelijk smal passief gebied met hoge stroomdichtheden en de open potentiaal is bijna gelijk aan de corrosiepotentiaaL Sanicro 28 vertoont een actieve piek en duide lijke passiviteit en SAF 2507 vertoont vrij lage stroomdichtheden tot 100-200 mV SCE, waar de stroomdichtheid een scherpe stijging vertoont.

Voor Sanicro 28 en SAF 2507 is de open potentiaal hoger dan de corros iepotentiaal, hetgeen wijst op passiviteit. Afbeelding 10 toont polarisatiekrommen van SAF 2507 in 50% en 80% azijnzuur bij 90°C en in 80% azijnzuur met 2000 ppm chloride bij 50°C en bij 90°C. Een toename van de zuurconcentratie van 50% naar 80% doet de corrosiepotentiaal opschuiven naar iets hogere waarden. De open potentiaal verschuift ook naar iets positievere waarden als de zuurconcentratie wordt verhoogd. Voor de chloorhoudende oplossing doet een temperatuurstijging van 50° naar 90°C de vorm van de polarisatiekromme drastisch veranderen van een actief/passief type met een hoge transpassieve potentiaal in een kromme met minder uitgesproken passiviteit en een lagere doorbraakpotentiaaL In dit geval is de open potentiaal nog steeds hoger dan de corrosiepotentiaal, maar toevoeging van chloride is duidelijk van grote invloed op het corrosiegedrag. Uit de polarisatiegegevens zijn corrosiesnelheden berekend en die zijn weergegeven in tabel 3. De corrosiesnelheden zijn in het algemeen het laagst voor SAF 2507 en het hoogst voor ASI 316L. De corrosiesnelheden voor SAF 2205 en Sanicro 28 zijn opvallend gelijkluidend in alle proefoplossingen.

Tabel 3. Resultaten van elektrochemische metingen in azijnzuur met continu spoelen met stikstof. Invloed van zuurconcentratie en een toevoeging van 2000 ppm chloride op het elektrochemisch gedrag van AISI 316L, Sanicro 28, SAF 2205 en SAF 2507.

Afbeelding 8. Polarisatiekrommen in 80% azijnzuur bij 90°C. Continu doorgespoeld met stikstof.

Afbeelding 9. Polarisatiekrommen in 80% azijnzuur bij 90°C + 2000ppm Cl-. Continu doorgespoeld met stikstof.

Afbeelding 10. Polarisatiekrommen in azijnzuur voor SAF 2507. Invloed van zuurconcentratie en temperatuur op de vorm van de polarisatie kromme.

Praktische aspecten

Testen in de fabriek

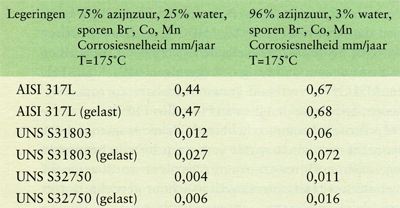

De hierboven beschreven laboratoriumproeven tonen de aantrekkelijke eigenschappen van de hoger gelegeerde materialen in vergelijking met de standaard austenitische typen zoals AISI 316L. Een overeenkomstig materiaal AISI 317L dat iets hogere gehalten Cr, Ni en Mo bevat, wordt ook vaak gespecificeerd voor gebruik in organische zuren zoals aziijnzuur en tereftaalzuur. Hoewel het totale gebruik van duplex roestvast staal voor toepassing in organische zuren nog betrekkelijk laag is, is er een vrij brede kennis opgedaan over het gedrag van deze staalsoort aan de hand van testcoupons in fabrieken en installaties. Een eerder gepubliceerde hoeveelheid resultaten [3], verkregen bij de productie van tereftaalzuur waar oxidatie van paraxyleen in de aanwezigheid van een azijnzuurkatalysator de hoofdreactie vormt, illustreert heel duidelijk de corrosieweerstand van duplex roestvast staal in dit soort media. Uit tabel 4 kan worden afgeleid dat de corrosiesnelheid, gemeten in mrn/jaar, met een of twee orden van grootte kan worden gereduceerd door gebruik te maken van duplex roestvast staal in plaats van AISI 317L.

Tabel 4. Resultaten van in-situ proeven op twee locaties in een tereftaalzuurfabriek.

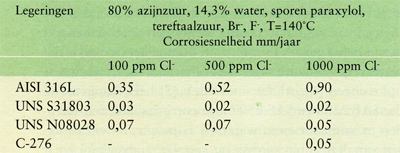

Beproeving in de fabriek toont eveneens algemene voordelen van duplex roestvast staal ten opzichte van hoger gelegeerd staal zoals UNS N08028, zoals mag blijken uit tabel 5 [3]. Deze resultaten ondersteunen de algemene trend die al bij de laboratoriumproeven werd waargenomen. Dit soort proeven verschaft een belangrijke aanvulling op laboratoriumgegevens die zelf geen betrouwbaar beeld kunnen geven van procesomstandigheden, maar in plaats daarvan wel een rangorde aangeven tussen materialen in een bepaald milieu.

Tabel 5. Resultaten van elektrochemische metingen in een tereftaalzuur procesoplossing. Invloed van chloride op de corrosiesnelheid voor verschillende legeringen.

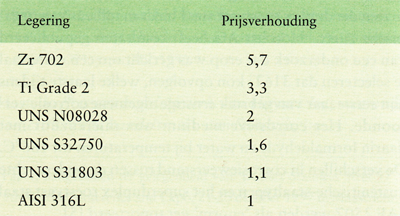

Materiaaleconomie

Terwijl de corrosieweerstand van duplex roestvast staal het op zichzelf kwalificeert als interessant kandidaatmateriaal voor een organische-zurenfabriek, vormt de belangrijkste onderscheidende factor de materiaalprijs. Bij de meeste procestechnologieën is het duidelijk noodzakelijk om titanium-en zirconiumlegeringen toe te passen in bepaalde buitensporig agressieve delen van de fabriek. Op andere plaatsen zijn de omstandigheden mild genoeg om gebruik van standaardmateriaal te rechtvaardigen. De resultaten van voornoemde in-sit u beproevingen tonen omstandigheden waar de corrosieweerstand van deze standaardmaterialen boven een bepaalde grens tekortschieten. De kloof in gedrag van standaard austenitisch roestvast staal en reactieve stoffen kan effectief worden overbrugd met duplex roestvast staal tegen een prijs die meer overeenstemt met die van de austenitische tegenhangers, zoals valt op te maken uit tabel 6. Daar het voornaamste corrosiemechanisme in het procesmilieu algemene corrosie is, kan er een prijsvergelijking worden gemaakt op basis van levensverwachting, waarbij duplex roestvast staal als gunstiger alternatief uit de bus komt.

Tabel 6. Prijsvergelijking voor naadloze warmtewisselaar buizen, dimensie Bd 25,4 mm x 1,65 mm gem. wanddikte.

Een andere factor met betrekking tot bedrijfskosten is het feit dat veel van de kritische onderdelen van de apparatuur in een fabriek van organische zuren warmtewisselaars blij ken te zijn. Door chloride-geïnduceerde scheurvormende spanningscorrosie van austenitisch roestvast staal is een bekend verschijnsel bij dit soort apparatuur. Door gebruik te maken van duplex roestvast staal voor warmtewisselaars, kan er koelwater worden gebruikt met zoutgehalten die oplopen tot die van zeewater en van zeewater zelf zonder significant gevaar voor scheuring. In vele kust-installaties vormt zeewater de goedkoopste beschikbare bron van koelwater.

Praktijkgevallen

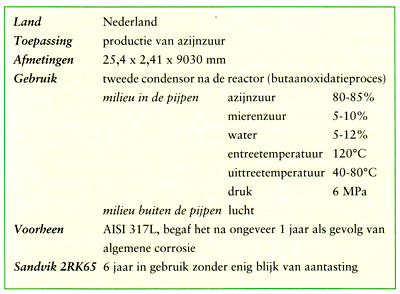

Een van de redenen waarom duplex roestvast staal nog niet ten volle wordt benut in organische-zuurfabrieken is het niet opgenomen zijn in de lijst van door vergunningverlenende instanties goedgekeurde materialen. Dit betekent in principe dat er geen vrijheid bestaat aan de kant van de individuele fabrieksexploitanten om hun eigen materiaal te kiezen, ondanks problemen met bestaande costructiematerialen of goede testresultaten bij in-situ proeven. Daar staat tegenover dat, om dezelfde redenen, er onvoldoende procesgegevens ter beschikking staan tot de vergunningverlenende instanties om specifieke gebruiksgebieden aan te geven. Er kunnen enige aanwijzingen worden ontleend aan het gebruik van gerelateerde roestvaste materialen binnen deze materiaalgroep. Als voorbeeld hierbij kan het materiaal 904L (Sandvik 2RK65) (UNS N08904) dienen dat vrij extensief wordt gebruikt zoals in onderstaand toepassing [4].

Chemische bedrijven beginnen inderdaad de voordelen in te zien die duplex roestvast staal biedt in milieus van organische zuren. Hoechst AG heeft resultaten gepubliceerd van een onderzoek dat erop was gericht om een materiaal te selecteren dat 316Ti kon opvolgen, welke laatste tijdens zijn eerste jaar van gebruik ernstige algemene corrosie vertoonde. Het corrosieve medium was mierenzuur met daarin formaldehyde en water bij temperaturen tot 166°C. De verschillen in corrosieweerstand tussen de onderzochte austenitische-staaltypen en het superduplex roestvast staal SAF 2507 werden als 'enorm' gerapporteerd [5].

Bespreking

Het gebruik van duplex roestvast staal in organische-zuurmilieus lijkt veelbelovend. Het isocorrosiediagram in mierenzuur wijst op een breed toepassingsgebied. In zuiver azijnzuur zijn de corrosiesnelheden verwaarloosbaar, terwijl grotere hoeveelheden mierenzuur de corrosiesnelheid doet stijgen, hoewellegeringen als SAF 2507 en C-276 volledig passief schijnen te zijn tot ten minste 25% toevoeging van mierenzuur bij het atmosferisch kookpunt. Als er chloride wordt toegevoegd, nemen de corrosiesnelheden toe. SAF 2507 vertoont dan nog goede corrosieweerstand, zelfs beter dan die van Alloy 625, terwijl SAF 2205 een betrekkelijk beperkte weerstand heeft in vergelijking met de nikkellegeringen. Toevoeging van de verontreinigingen koperchloride, koperacetaat en mangaanchloride verhogen eveneens de corrosiviteit. Het meest drastische effect wordt waargenomen bij koperchloride, terwijl de andere zouten een minder drastisch effect teweegbrengen. Deze efecten moeten zeer beslist in rekening worden gebracht bij de keuze van een materiaal voor processen met organische zuren. Koper(III) en ijzer(III) ionen zullen de corrosie doen toenemen, waarschijnlijk als gevolg van een verhoging van het oxiderend vermogen van de oplossing. Dit effect doet met name van zich spreken als er ook chloride in de oplossing aanwezig is.

Proeven bij drukken boven de atmosferische druk laten zien dat er in ieder geval bij 150°C geen drastisch effect optreedt bij de corrosiesnelheden in azijnzuur, zelfs als er wat mierenzuur aanwezig is. Legeringen zoals AISI 316L en AISI 317L vertonen verwaarloosbare corrosiesnelheden, zelfs lager dan die van Hastelloy C-276. De polarisatiekrommen hebben duidelijk aangetoond dat spontane passiviteit wordt verkregen bij alle beproefde legeringen in zuiver azijnzuur, zelfs als er wordt gespoeld met stikstof. Het corrosiegedrag schijnt gevoelig te zijn voor de toevoeging van verontreinigingen in de vorm van chloriden. Van passiviteit in zuiver azijnzuur doet toevoeging van 2000 ppm chloride AISI 316L overgaan in een toestand van actieve corrosie. Dit is mogelijk ook het geval met SAF 2205, dat zich op de grens schijnt te bevinden van passiviteit, terwijl SAF 2507 en Sanicro 28 in aanwezigheid van chloriden hun passiviteit lijken te behouden. De invloed van zuurconcentratie schijnt betrekkelijk beperkt te zijn in het geval van azijnzuur, hoewel het bekend is dat watervrij azijnzuur agressiever is dan meer verdunde oplossingen [ 6]. Ander onderzoek [7] heeft aangetoond dat SAF 2205 en SAF 2507 lage corrosiesnelheden vertonen in azijnzuur en in watervrij azijnzuur, terwijl mengsels van deze zuren agressiever zijn.

De temperatuur heeft een meer uitgesproken invloed, tenminste als er chloriden aanwezig zijn. Een verhoging van de temperatuur van 50°C tot 90°C heeft een zeer uitgesproken effect op het vermogen tot spontane passivering in deze oplossing. Uit de berekende corrosiesnelheden schijnt SAF 2507 de beste algehele prestaties te leveren in de beproefde oplossingen, hoewel Sanicro 28 een duidelijker actief/passiefgedrag ten toonspreidt, vooral in aanwezigheid van chloriden. De resultaten van de elektrochemische proeven moeten echter met voorzichtigheid worden geïnterpreteerd. Hoewel de krommen hout schijnen te snijden, is de invloed van de geleidbaarheid van de oplossing op de vorm van de krommen niet duidelijk bepaald. Geleidbaarheidszout schijnt de corrosiviteit te verhogen, of ten minste de uit de krommen berekende corrosiesnelheden, maar de hoofdvorm van de polarisatiekromme wordt niet sterk beïnvloed. Andere onderzoekers [8] stellen het gebruik voor van micro-elektrodes voor nauwkeuriger metingen in slecht geleidende oplossingen. In deze studie is de stroomonderbrekingsmethode toegepast om te corrigeren voor de ohmse spanningsval en het schijnt dat dit goed heeft gewerkt, maar verder werk op dit gebied is nodig om het effect van de ohmse spanningsval meer in detail te bestuderen. Proeven tijdens bedrijf met duplex roestvast staal bevestigen de goede eigenschappen in verscheidene organische zuren. SAF 2205 en SAF 2507 schijnen geschikte constructiematerialen te zijn voor tereftaalzuurfabrieken en andere apparatuur die organische zuren verwerken. Een ander goed voorbeeld is de toepassing van SAF 2507 in een destillatiekolom voor de verwerking van formaldehyde met sporen mierenzuur. Duplex roestvast staal schijnt eveneens bruikbaar te zijn als constructiemateriaal voor apparatuur voor de verwerking van azijnzuur. De beperkingen van duplex roestvast staal schijnen te liggen bij mierenzuur met concentraties tussen 40 en 80% bij temperaturen boven 100°C. Onder dergelijke omstandigheden komen of nikkellegeringen of een zirconiumlegering als Zr-702 in aanmerking.

Conclusies

- Duplex roestvast staal vertoont hoge weerstand tegen corrosie door organische zuren.

- De corrosieweerstand is aanzienlijk hoger dan die van standaard austenitisch roestvast staal en in veel gevallen vergelijkbaar met die van nikkellegeringen.

- Elektrochemische metingen hebben geverifieerd dat er sprake is van passief gedrag in zuiver azijnzuur van verschillende concentraties. Als er chloriden worden toegevoegd, neemt het passieve gebied af; AISI 316L vertoont dan actieve corrosie, SAF 2205 bevindt zich op de grens van passiviteit, terwijl SAF 2507 en Sanicro 28 hun passieve toestand weten te handhaven.

- De beperkingen van SAF 2507 schijnen te liggen bij mierenzuur bij concentraties tussen 40 en 80% bij een temperatuur van meer dan 100°C; onder deze omstandigheden moet een nikkellegering of Zr-702 worden gebruikt.

- Duplex roestvast staal vertoont een hoge corrosieweerstand tegen azijnzuur en tereftaalzuur die zijn verontreinigd met halogenen tijdens specifieke in-situ beproevingsprogramma's.

- De corrosieweerstand is beduidend beter dan van austenitische roestvast-staallegeringen mag worden verwacht.

- Duplex roestvast staal biedt superieure corrosieweerstand, maar tegen een prijs die overeenkomt met die van standaard austenitisch roestvast staal, waardoor ze een interressant alternatief vormen voor apparatuur voor verwerking van organische zuren.

Referenties

1. B.Walden, P. Kangas. 'Corrosion resistance of modern duplex stainless steels in organic acid environments.' Conf. Proc. Staniless steel 93, pp. 3.47-3.52. Associazione ltaliana di Metallurgica, 11-14 oktober 1993.

2. M. Schillmoller. 'Selection and use of stainless steels and nickel hearing alloys in organic acids.' NIDI Technica! series no. 10063.

3. P. Kangas, B. Walden, M. Nicholls. 'Corrosion resistance of duplex stainless steels in organic acids.' Sandvik R&D Leerure S-33-46-ENG, november 1994.

4. Sandvik 2RK65-the problem solver of the process industry. Sandvik catalogue S-126 E, april1978.

5. H. Leonhard, F. Stol!. 'Application of the super duplex steel SAF 2507 in the chemica! industry.' Stainless Steel World, pp. 55-57, mei 1997.

6. I. Sekine, K. Momoi. 'Corrosion of SUS329J1 stainless steel in boiling acetic acid.' Corrosion Engineering 38, pp. 79-91, 1989.

7. H.D. Pletka, K.G. Schütze. 'Corrosion tests of selected metallic materials in the system acetic acid/acetic anhydride.' Werkstoffe und Korrosion 45, pp. 325-330, 1994.

8. B. Yang, F. Lu, K. Sotoudeh. 'Determination of metal corrosion rates in low conductivity solutions by electrochemical methods.' Corrosion NACE 1993, paper 357, 1993.

Hastelloy®is een handelsmerk van Haynes International Sanicro®is een handelsmerk van Sandvik, Inc.

Paper, aangeboden ter gelegenheid van 'Duplex Stainless Steel 97', 5th World Conference and Expo, 21-23 oktober 1997 te Maastricht.