Duplex Roestvast Staal (2)

Fusielassen is tot op heden verreweg de meest toegepaste lasmethode voor het verbinden van roestvast staal, vooral voor die toepassingen die corrosievastheid vragen. Het is daarom een eerste vereiste om de laskarakteristieken van een legering goed vast te leggen, teneinde te kunnen komen tot verbindingen die in de praktijk geen problemen veroorzaken en om de aandacht te vestigen op bepaalde probleemgebieden waar verder onderzoeks-en ontwikkelingswerk noodzakelijk zijn. Aangezien de bestaande lastechnieken zich voornamelijk hebben gericht op austenitisch rvs, is het wenselijk ze ook toe te passen voor duplex rvs. De afwijkende eigenschappen van het duplex rvs vergen echter bepaalde aanpassingen, zowel van het staal als van de lasparameters.

Ir. A. J. Schornagel

(artikel gepubliceerd in Roestvast Staal nummer 4, 1987- artikel 64)

MateriaaIkarakteristieken

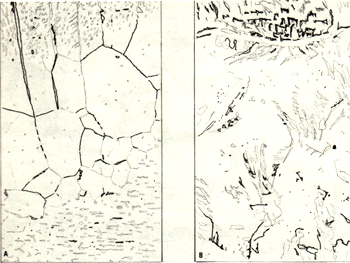

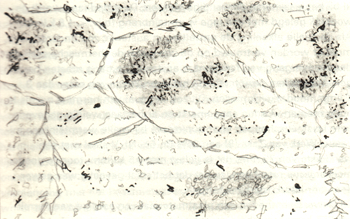

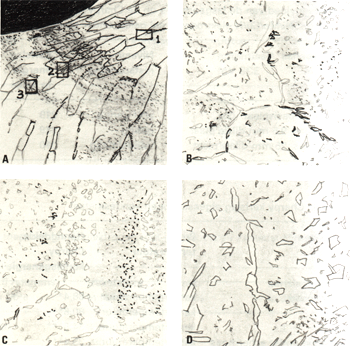

In essentie gaat fusielassen gepaard met een plaatselijk zeer intensieve verhitting, die het materiaal doet smelten, zonodig onder toepassing van een toevoegmetaaL Dit resulteert in een snelle opwarmings-afkoelingscyclus. In de ruimste zin van het woord, wordt de lasbaarheid van een metaal dus bepaald door de respons op een dergelijke cyclus. Dit is zeker het geval met duplex rvs en hierbij verdienen twee gedragkenmerken nadere aandacht. In de eerste plaats vindt er in duplex rvs bij verhitting omzetting plaats van de aanwezige austeniet in ferriet bij hoge temperaturen, waarna korrelgroei plaatsvindt. Bij daaropvolgende afkoeling heeft weer gedeeltelijke omzetting plaats in austeniet. Gelast duplex rvs vertoont dus ferrietvorming in de warmtebeïnvloede zone naast de las, afb. 1. Hierbij hangt de mate van omzetting af van de bereikte piektemperatuur (die weer afhangt van de afstand tot de fusielijn) en in mindere mate van de tijd. In de tweede plaats zijn de piektemperaturen die bij het lassen optreden voldoende hoog om een aanzienlijke oplosgloeiing te bewerkstelligen, die gepaard gaat met carbide en nitride uitscheiding bij afkoeling of bij het hernieuwd verhitten als gevolg van het leggen van een volgende las. Het onderkennen van deze omzetting is van doorslaggevend belang. Het basismetaal heeft meestal een oplosgloeiing ondergaan op een temperatuur van ca. 1050° C, hetgeen resulteert in een uniforme tweefase structuur, die door het lassen ingrijpend kan worden gewijzigd. Dit laatste kan in een dusdanige mate optreden, dat er niet langer sprake is van enige overeenkomst in materiaaleigenschappen tussen basismetaal en warmtebeïnvloede zone.

Omzettingen in de warmtebeïnvloede zone

Ofschoon er slechts twee fasen zijn betrokken bij omzettingen in de warmtebeïnvloede zone in duplex rvs, kan de uiteindelijke structuur sterk variëren. Bij afkoeling vindt aanvankelijk austenietvorming plaats op ferrietkorrelgrenzen. Dit laatste kan echter ook optreden in de ferrietkorrels (bijv. in de vorm van Widmanstätten plaatjes) in materialen met een vrij lage chroom/nikkel verhouding of bij opeenvolgende verhittingscycli. Verder van de fusielijn afgelegengebieden zijn onderhevig aan een lagere piektemperatuur, zodat er geen sterke omzettingen en korrelgroei plaatsvinden. Bij verhitting kangedeeltelijke omzetting van austeniet in ferriet worden waargenomen en omgekeerd austenietvorming bij afkoeling hetgeen gepaard gaat met plaatselijke variaties in de samenstelling als gevolg van segregatie tijdens de omzettingscyclus, afb. 1 b. Uitscheidingen van enige omvang vinden hoofdzakelijk plaats bij wat lagere temperaturen dan die waarbij ferriet-austeniet omzetting optreedt en voor praktische doeleinden kunnen ze worden opgevat als toevoegingen aan de uiteindelijke ferriet-austenietstructuur. Er vormen zich dus carbiden en nitriden op de ferriet-ferriet en ferrietausteniet grenzen, terwijl er ook omvangrijke uitscheiding kan optreden in de ferrietkorrels.

Hoewel er is voorgesteld om ook duplex rvs te maken dat is gestabiliseerd met titaan of niobium teneinde de bestendigheid tegen interkristallijne corrosie te verhogen, bevatten de meeste commercieel verkrijgbare types deze elementen niet en de optredende uitscheidingen bestaan hoofdzakelijk uit carbiden en nitriden. In veel van de temperatuursgebieden warin voornoemde uitscheidingen optreden is de ferriet onstabiel en uitscheiding op de fasegrenzen vindt dan ook plaats op een bewegende grens. Chroomverarming in de matrix kan optreden, maar dit beeld verschilt nogal van het lasbederfverschijnsel zoals dat optreedt in austenitisch rvs. De warmtecyclus bij het lassen is gewoonlijk te kort voor aanzienlijke vorming van fasen van het sigma type of voor 475 ⁰C verbrossing, mogelijk afgezien van dikke plaat en ingeval van veelvuldige reparatiewerkzaam heden. De mate waarin omzetting van austeniet in ferriet voorkomt tijdens lassen, hangt af van de materiaalsamenstelling, afb. 1, en de doorlopen thermische cyclus. Onderkennen van deze beide factoren is essentieel voor het formuleren van lasvoorschriften, die moeten leiden tot optimale verbindingseigenschappen in duplex rvs. Eerstgenoemde factor heeft in ieder geval voor de mate van warmtetoevoer (gedefinieerd als

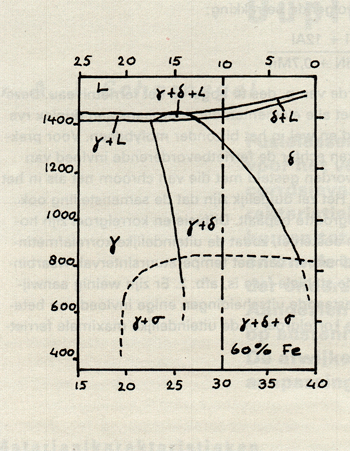

zoals die gewoonlijk wordt aangetroffen bij het lassen van austenitisch rvs, de grootste invloed, afb. 2. Het concept om de austenietferriet balans in rvs te beschrijven in termen van ferrietbevorderende of austenietbevorderende effecten van de afzonderlijke elemen ten, wordt algemeen aanvaard . Er zijn enige 'toestandsdiagrammen' ontwikkeld voor zachtgegloeid basismetaal en lasmetaaL Hoe dan ook, de chroom-en nikkelequivalenten van de diverse elementen, zoals die worden gebruikt in de Schaaffier of De Long diagrammen, kunnen ook worden gebruikt in geval van duplex rvs , hoewel onderzoek van Skuin en Kreyssing [1] heeft aangetoond, dat de neiging tot ferrietvorming in duplex rvs beter wordt beschreven door de volgende betrekking:

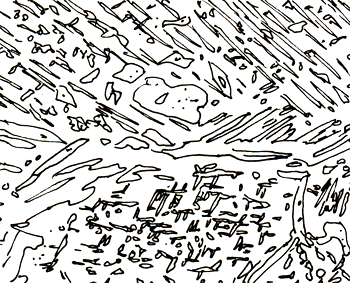

Hoe hoger de waarde van p, des te hoger is het ferrietniveau. Deze betrekking bevat niet alle elementen die doorgaans aan duplex rvs worden toegevoegd en wel in het bijzonder molybdeen. Voor praktische doeleinden kan echter de ferrietbevorderende invloed van molybdeen gelijk worden gesteld met die van chroom net als in het Schaefflerdiagram. Het zal duidelijk zijn dat de samenstelling ook de maximale korrelgrootte bepaalt. Diffusie en korrelgroei zijn hoger in ferriet dan in austeniet, zodat de uiteindelijke korrelafmetingen voornamelijk afhangen van het temperatuursinterval, waarbinnen de ferrietfase de stabiele fase is, afb. 2. Er zijn weinig aanwijzingen dat reeds bestaande uitscheidingen enige invloed van betekenis hebben op de korrelgroei of de uiteindelijke maximale ferrietkorrelafmetingen.

Afbeelding 1. Omzettingen in de HAZ van twee duplex typen.

a. 26 G/5Ni/ 1,5 Mo V=100x

b. 18G/5Ni/2,5Mo/o, 1N V=500x

Afbeelding 2. Microstructuur van enkelvoudige lassen in 10 mm dik 26G/5Ni/ 1,5Mo duplex rvs. a. TIG las:0,4 kJ/mm, b. SMA las: 1,7kJ/mm, c. SMA las:3,4 kJ/mm

Het netto effect van warmteïnbreng bij de bepaling van de uiteindelijke structuur en eigenschappen van een las in duplex rvs, is momenteel nog onderwerp van discussie, lage warmteïnbreng wordt zowel aanbevolen als afgeraden. Bij het lassen met hoge warmteïnbreng, gevolgd door een lange thermische cyclus, zou korrelgroei in de volledig ferritische warmtebeïnvloede zone mogen worden verwacht bij temperaturen die in de buurt van de solidustemperaturen liggen, hetgeen leidt tot een grove structuur en mogelijke achteruitgang van de eigenschappen. Vertraagde afkoeling zal ook uitscheiding van carbiden en nitriden bevorderen, hetgeen gepaard gaat met sensitivering voor interkristallijne corrosie. Het kan tevens leiden tot verbrossing door vorming van sigmafasen of 475 °C verbrossing, in de ferrietfase. Anderzijds zal langzaam afkoelen omzetting in austeniet bevorderen, met in het algemeen gunstige invloed op de taaiheid e.d. In het bij het handlassen gebruikelijke warmteïnbrenggebied (0,61,6 kJ/mm), hebben studies van The Welding lnstitute aangetoond dat de resulterende variaties in de thermische cyclus weinig invloed hebben op de uiteindelijke structuur van de warmtebeïnvloede zone en dit in termen van maximale korrelgrootte (afb. 2). en van austenietgehalte. Dit wil nog niet zeggen dat lasomstandigheden geen invloed hebben op omzettingen in de warmtebeïnvloede zone. De breedte van deze zone, die boven de austeniet-ferriet omzettingstemperatuur is verhit, neemt toe bij hogere warmteïnbreng, terwijl bij het lassen met hogere vermogensconcentraties (bijv. bij elektronenstraallassen) de verhitting snel genoeg kan zijn om de austeniet-ferriet overgang naar hogere temperaturen te doen verschuiven. Laatstgenoemd effect beperkt de korrelgroei, maar in staaltypes met een voldoend hoog chroomequivalent wordt de warmtebeïnvloede zone direct naast de fusielijn toch nog volledig ferritisch en de afkoelsnelheden kunnen zodanig zijn, dat er weinig of geen omzetting in austeniet volgt.

Afbeelding 3. Kenmerkende structuur van fusie zone in een TIG las; V=200x.

Afbeelding 4. Pseudo-binair diagram van Fe-Cr-Ni. Temperatuur oe Gewichtsprocent Ni Gewichtsprocent Cr.

Omzettingsgedrag bij afkoeling is tot in bepaalde details bestudeerd door Hofmeister en Mundt [2 t/m 4] met warrmtecycli, zoals die ook optreden in de warmtebeïnvloede zone van een fusielas, bij een groot aantal lascondities. Uit beschikbare gegevens van dit soort, komt Van Nassau [5] tot de aanbeveling, dat de lasomstandigheden zodanig moeten zijn, dat de afkoeltijd van de warmtebeïnvloede zone tussen 800 °C en 500 °C. 8 tot 30 seconden bedraagt. Het doel hiervan is het verkrijgen van een tamelijk hoog austenietniveau met minimale carbidenuitscheiding etc. Aannemend dat deze afkoelsnelheidsparameter niet volledig rekenschap geeft van het voorafgaande hoge temperatuursdeel van de thermische cyclus, waar de austenietvorming het snelst is, lijkt de richtlijn vrij algemeen toepasbaar. Geschikte warmteïnbreng niveaus voor verschillende laskantvormen kunnen worden geschat aan de hand van nomogrammen in de literatuur [6] . Gebruik makend van de methode van Defourny en Bragard [7] als voorbeeld, zijn de aldus gegeven afkoeltijden ruwweg equivalent met boogenergieën van 0,8-3,0 kJ/mm en 1,8-3,8 kJ/mm voor enkelvoudige stompe lassen in plaat met diktes van respectievelijk 10 en 25 mm. De aanbevolen afkoelsnelheden zullen dus bij de meeste lasbewerkingen in zowel dikke als dunne rvs plaat worden gehaald .

Hoewel echter de beheersing van de afkoelsnelheid zou moeten leiden tot aanzienlijke austenietvorming over een heel gebied van lascondities, is het toch van belang voor deze bena~ering, dat de p-waarde van het rvs niet te hoog is, terwijl er bij toepassing op hoog ferriet houdende legeringen enige onzekerheid bestaat. Onder sommige omstandigheden kan het nodig zijn dat er voorzichtigheid wordt betracht bij de keuze van een lasprocedure, vooral bij het lassen van dikwandige stukken. De grondnaad wordt gewoonlijk gelegd met een lage warmteïnbreng (bijv. < 1,8 kJ/mm). Als de snelle afkoeling de omzetting in austeniet zou onderdrukken, moet er worden vertrouwd op de weerkerende thermische cycli die dan de overgang van ferriet naar austeniet op gang moeten brengen. Tevens kan deze methode het gebruik van zeg meer dan 3 KJ/mm noodzakelijk maken. Dit zou in geval van normaal rvs als te hoog moeten worden aangemerkt en er bestaan weinig gegevens over laseigenschappen voor duplex rvs bij snelle warmteïnbrengniveaus. Werk van Zaks [8] aan 25% Cr, 5% Ni, V staal met een wanddikte van 75 mm, dat is gelast met 3,5 kJ/mm, toonde goede mechanische resultaten, zij het dat het staal gevoelig was geworden voor interkristallijne corrosie.

Bij laswerkzaamheden aan plaatmateriaal vervaardigd van Ferralium 255 kan er uitscheiding optreden in de warmtebeïnvloede zone van complexe koper-molybdeencarbiden in de vorm van netwerken op de korrelgrenzen . Deze carbidevorming gaat gepaard met verarming van de betrokken elementen in de nabijheid van de korrel grenzen. Er is gevonden dat dit verschijnsel kan worden tegengegaan door of het molybdeengehalte te verhogen of het koolstofgehalte te verlagen [9). Er is echter ook gevonden dat als het molybdeengehalte wordt verhoogd tot 3,7% of meer, er een neiging ontstaat tot sigmafasevorming in de warmtebeïnvloede zone bij het lassen van werkstukken met wanddiktes van meer dan 15 mm. Een aantrekkelijker oplossing in geval van plaatmateriaal is het handhaven van het molybdeengehalte of 2,5- 3,5% en van het koolstofgehalte op maximaal 0,04%. Bij gietstukken en smeedstukken is een maximum koolstofgehalte van 0,08% bevredigend gebleken. Overigens zijn bij gietstukken, vervaardigd van Ferralium 255 geen gevallen van lasbederf geconstateerd, waarschijnlijk als gevolg van de niet homogene structuur en de afwezigheid van de bovengenoemde continue carbidenetwerken op de korrelgrenzen [9).

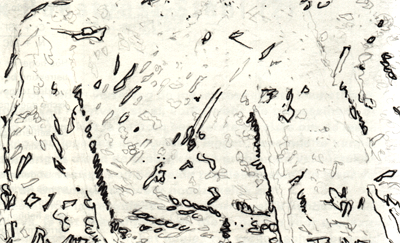

Afbeelding 5. Kenmerkende structuur van fusie zone in een SMA las.

Mechanische eigenschappen

Gebruikstemperaturen

Duplex rvswordt meestal toegepast in het temperatuursgebied liggend tussen 0 en 300 °C. Hoewel somige legeringen worden gebruikt bij hogere temperaturen waarbij de nadruk ligt op de bestendigheid tegen de vorming van bladderroest en niet zozeer op mechanische sterkte, beperkt de gevoeligheid voor verbrossing door de vorming van sigmafase het gebruik bij hoge temperatuur. Aan andere uiterste van de temperatuurschaal sluit de koudbrosheid van ferriet het gebruik van duplex rvs bij zeer lage temperaturen uit.

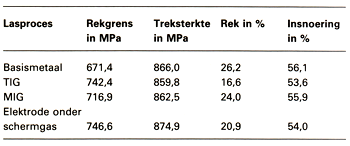

Treksterkte

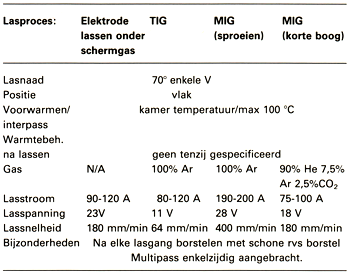

Binnen het gebruikelijke temperatuursinterval neemt de sterkte van duplex rvs toe met toenemend ferrietgehalte. Deze staaltypes vertonen dan ook een toename van de sterkte (onder vermindering van de taaiheid) in de warmtebeïnvloede zone en in het lasmetaal, tot boven het niveau van het niet beïnvloede basismetaal. Deze hardheidstoename van de warmtebeïnvloede zone kan vrij aanzienlijk zijn. Soms worden austenitische laselektrodes gebruikt, maar er ontstaan in de las toch relatief hoge ferrietniveaus als gevolg van vermenging met het basismetaal en voor de meeste doeleinden wordt er zonder echte bezwaren voldaan aan de voorgeschreven treksterkte van het basismetaaL Eén typisch effect van de omzettingen in de warmtebeïnvloede zone is, dat er breuk kan optreden bij buigproeven, die worden uitgevoerd door kwaliteitscontrole doeleinden. Dit dient te worden onderkend als een indicatie van verminderde taaiheid en niet direct als gevolg van lasfouten, zoals bv. gebrekkige penetratie. In tabel 1 zijn enige resultaten van transversale trek-en buigproeven verzameld. Deze resultaten zijn verkregen aan Ferralium 255 plaatmateriaal met wanddikten van 1,27 mm (1/2 inch) en 1,91 mm (3/4 inch). waarin stompe lassen zijn gelegd met respectievelijk MIG, TIG en beklede elektrodes. Bij het MIG proces werd gebruik gemaakt van kortsluit-en spraysmelten. Voor de lasparameters zie tabel 2. Uit de resultaten in tabel 1 blijkt dat de eigenschappen van het lasmetaal gelijk of zelfs beter zijn dan die van het basismetaaL Breuk trad meestal op in het basismetaaL In sommige gevallen trad er breuk op in het lasmetaal bij de transversale trekproeven en bestudering van de breukvlakken leerde dat er dan sprake was van lasfouten (zoals bv. onvoldoende inbranding). Ferralium 255 is wat dit betreft gevoeliger voor onvolkomenheden in de las, dan austenitisch rvs. Nader onderzoek wat dit betreft van andere commerciële legeringen, zal uit moeten maken of dit typerend is voor alle duplex rvs typen of alleen optreedt bij enkelingen. De buigproeven leverden eveneens aanvaardbare resultaten op.

Tabel 1. Mechanische eigenschappen in dwarsrichting.

Tabel 2. Kenmerkende lasparameters.

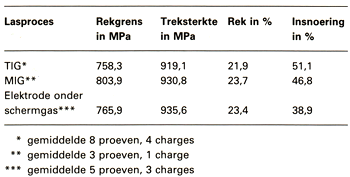

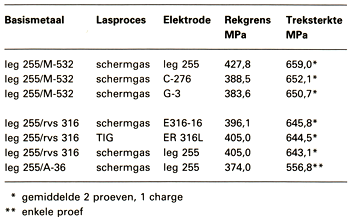

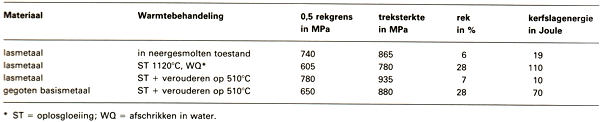

De trekeigenschappen van Ferralium 255 lasmetaal zijn vermeld in tabel 3 en liggen aanzienlijk hoger dan die van het basismetaal, waarbij de taaiheid van eerstgenoemde iets lager is. In tabel 4 zijn beproevingsresultaten vermeld die zijn behaald met lastoevoegmateriaal anders dan Ferralium 255, overigens met dezelfde lasprocessen gelegd. Uit deze resultaten blijkt dat Ferralium 255 basismetaalheel goed is te lassen met andersoortige lastoevoegmaterialen. In alle gevallen lagen de mechanische waarden van het lasmetaal hoger dan die van het basismetaal.

Tabel 3. Mechanische eigenschappen van lasmetaal.

Tabel 4. Trekproefresultaten aan ongelijke lassen.

Taaiheid van de warmtebeïnvloede zone

Vanuit mechanisch standpunt bezien, bestaat er geen twijfel aan het besteden van de grootst mogelijke aandacht aan het vraagstuk van een voldoende taaiheid van het basismetaal ter weerszijden van de las. Er zijn een aantal legeringen verkrijgbaar, die hoge kerfslagwaarden geven bij temperaturen tot -50 °C, maar die als een onvermijdelijk gevolg van fase veranderingen in de warmtebeïnvloede zone de taai/bros overgangstemperatuur verhogen. De mate van deze verhoging hangt af van het staaltype en de wanddikte. Legeringen met een hogere p-waarde vertonen een sterkere afname van de taaiheid van de warmtebeïnvloede zone, en in extreme gevallen kan de overgangstemperatuur stijgen tot boven kamertemperatuur. Het scheuringspad in duplex rvs is gecompliceerd. De austenitische fase scheurt onveranderlijk als gevolg van het samenvallen van microholtes, terwijl de ferriet splijtbreuk vertoont, vooral als de beproevingstemperatuur lager wordt gekozen. Hoewel dus de austenietmorfologie en de aanwezigheid van een tweede fase enige invloed zal hebben op de scheurinitiatie en -voortplanting, wordt de opgenomen energie hoofdzakelijk bepaald door de ferriet/austeniet balans.

Veel vroege duplex rvs types, met name de gietlegeringen, gaven vrijwel volledig ferritische warmtebeïnvloede zones te zien en als gevolg hiervan was de taaiheid ervan gering, Het belang van austenietvorming wordt nu volledig onderkend bij de staalfabrikanten en er worden legeringen op de markt gebracht met een verbeterde ferriet/austeniet balans. Sommigen maken hierbij gebruik van stikstof als austenietbevorderend element, waarmee vanaf ooc en hoger goede taaiheid van de warmtebeïnvloede zone wordt verkregen. In het algemeen is lassen in een aantal opeenvolgende gangen gunstig voor de vorming van austeniet in de warmtebeïnvloede zone en de taaiheid ervan kan bij enkelvoudige lassen in dunwandige werkstukken lager uitvallen dan bij wat dikwandiger werkstukken, waarbij meervoudige lassen noodzakelijk zijn. Dit geldt echter niet voor precipitatiehardende duplex types. Er mag worden verwacht dat de taaiheid van de warmtebeïnvloede zone zal afhangen van zowel de maximale korrelgrootte als van het austenietgehalte. Praktisch gesproken is het echter heel lastig om tussen deze beide factoren onderscheid te maken, omdat ze onderling afhankelijk zijn van de staalsamenstelling. Verder is het beslist noodzakelijk om de samenstellingsinvloed te kennen. Elementen zoals koolstof, titaan of niobium, die een vermindering van de taaiheid van volledig ferritische of austen itische materialen veroorzaken, hebben ook de neiging om de taaiheid van de warmtebeïnvloede zone te verminderen bij duplex rvs, terwijl hoog chroomhoudend of precipitatiehardende types, zoals bijv. CD4MCu een verlaging van de taaiheid te zien kunnen geven ten opzichte van de laag gelegeerde types. Niet tegenstaande zulke variaties, voldoen de warmtebeïnvloede zones in de huidige commercieel verkrijbare duplex rvstypes aan de eis betreffende een minimale kerfslagenergie van zo'n 27 J bij 0 °C en hoger, gesteld dat de samenstelling zodanig is, dat een adequaat sustenietniveau kan worden gehandhaafd. Het gewenste austenietgehalte in de warmtebeïnvloede zone zal variëren met de staalsamenstelling en voorgeschreven niveau. De ervaring leert dat een minimum van 30% wenselijk is, maar voor precipitatiehardende types is dit 40%, terwijl voor gelegeerde types 20% voldoende is, zeker ingeval van dunwandig materiaal.

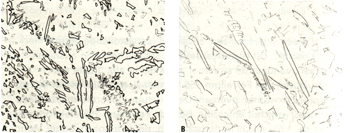

Structuur van de las

In afb. 3 is de structuur te zien van een enkelvoudige las in Ferralium 255 plaat, die met het TIG proces is gelegd . Er is te zien dat de ferrietkorrels zijn omringd door een smalle austenietzone. De aanwezigheid hiervan kan worden verklaard met behulp van afb. 4: het pseudo binaire fasediagram voor een legering met 60% Fe. De streep-stip lijn geeft het Ferralium 255 weer, zoals wordt gevonden met behulp van de chroom-en nikkelequivalenten. Bij afkoelen ontstaat eerst vloeistof en ferriet, dan alleen ferriet en vervolgens een gedeeltelijke omzetting in de vaste toestand van ferriet in austeniet. Hierdoor ontstaat er een tweefase structuur. Tijdens stolling, waarbij ferriet ontstaat worden de austenietbevorderende elementen min of meer uitgescheiden, zodat het laatststollende metaal hiermee is verrijkt. Dit materiaal zal dan ook als eerste in austeniet overgaan, vandaar de structuur zoals die in afb. 3 is te zien. De structuren van Ferralium 255 lasmetaal, gelegd met het TIG en MIG proces kwamen overeen. De structuur, gevormd met beklede elektrodes verschilt enigszins. Beklede Ferralium 255 elektrodes bevatten ca. 1,5% nikkel in de bekleding, dat is toegevoegd ter verhoging van de taaiheid van het lasmetaaL Afb. 5 toont het effect van dit extra nikkel. Het austenietaandeel is wat hoger en er treedt minder uitscheiding op. Er zijn opgemerkt, dat er slechts een geringe stijging in de taaiheid optreedt, die tabel 3. Zonder de toevoeging van het nikkel, zou de taaiheid echter veel minder zijn dan die van met het TIG proces gelegde lasmetaal.

Taaiheid van het lasmetaal

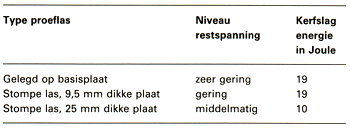

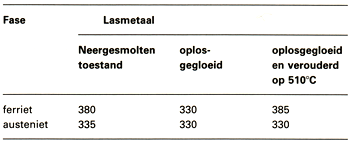

Net als in het geval van de warmtebeïnvloede zone, is ook voor het lasmetaal het austenietgehalte van doorslaggevende betekenis voor het gedrag ervan. De taaiheid van lasmetaal met dezelfde saelling als het basismetaal is meestal geringer dan die van de warmtebeïnvloede zone. Dit is voor het grootste deel het gevolg van de grove kolomvormige (en soms blokvormige) structuur. Daarom zijn elektrodes met aangepaste samenstelling te verkiezen die hogere austeniet niveaus geven. Verscheidene onderzoekers hebben gewag gemaakt van lage taaiheid van duplex lasmetaal. Meestal is dit terug te voeren op een vornamelijk uit ferriet bestaande structuur van het neergesmolten metaal. Russische onderzoekers [10] hebben aangetoond dat het lasmetaal tenminste 30% austeniet moet bevatten, zelfs ingeval van gelegeerde types zoals 21 Cr-5Ni en 20Cr-7Ni. Er wordt aangenoen dat deze hoeveelheid in het algemeen moet worden gezien als een minimum. Hoewel de noodzaak voor hoge austeniet niveaus in lasmetaal voor alle commercieel verkrijgbare duplex rvs types geldt, is het van nog groter belang in types die precipitatie harding vertonen. Hardheidstoename in lasmetaal in laatstgenoemde types kan zeer uitgesproken zijn ingeval van meervoudige lassen in dikwandige werkstukken, die weinig kunnen meegeven, zie tabel 5.

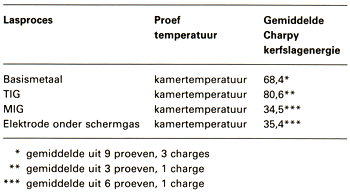

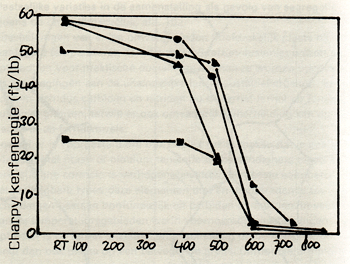

Zelfs in zulke gevallen is het mogelijk om aanvaardbare kerftaaiheidswaarden te verkrijgen bij kamertemperatuur, door elektrodes toe te passen met een hoger austenietgehalte. Er zal echter mee r dan 50% austeniet noodzakelijk zijn. In tabel 6 zijn een aantal Charpy kerfslagwaarden bij kamertemperatuur van Ferralium 255 lasmetaal weergegeven. Er blijkt uit dat met het TIG lasproces veel betere waarden worden gehaald dan met verscheidene andere processen. De oorzaak hiervan is (nog) niet bekend . De stikstof niveaus die ontstaan bij de andere lasprocessen lijken hoger te zijn dan bij het TIG proces en dit kan mogelijk van invloed zijn. De kerfslagtaaiheid neemt af met dalende temperatuur, analoog aan volledig ferritisch rvs. In afb. 6 is de invloed weergegeven van blootstelling gedurende langere tijd aan hoge temperaturen. De resultaten tonen dat boven 316 °C de taaiheid van zowel het lasmetaal als het basismetaal verloren gaat. Dit is waarschijnlijk het gevolg van 475 °C verbrossing van de ferrietfase, zoals die ook optreedt in volledig ferritisch rvs.

Tabel 5. Invloed van de lasgeometrie op de Charpy kerfslagenergie van 25 Cr/5Ni/Mo/Cu/N elektrodemetaal gelast onder schermgas.

Tabel 6. Charpy kerfslag eigenschappen van lasmetaal.

Afbeelding 6. Taaiheid als functie van de temperatuur.

Charpy kerfenergie (ftllb), Expositie temperatuur (°F). TIG. ged. 1000 uur, TIG ged. 4000 uur, MIG ged. 1000 uur, basismetaal ged. 1000 uur.

Selectie van laselektrodes

Het is gebruikelijk om bij laswerk de samenstelling van het lasmetaal zoveel mogelijk in overeenstemming te brengen met die van het basismetaal, zodat de mechanische eigenschappen en de corrosiebestendigheid van het lasmetaal ongeveer gelijk zullen zijn aan die van het basismetaaL Bij duplex rvs ligt de situatie wat anders, aangezien het aanpassen van de laselektrodesamenstelling zal resulteren in een lasmetaal, dat bij de fabricage als laatste een oplosgloeibehandeling op ca. 1050 °C heeft ondergaan. Het zal uit het voorgaande duidelijk zijn, dat hogere austenietgehaltes in het lasmetaal in het algemeen worden aanbevolen en elektrodes met een hoger nikkel -en/of stikstofgehalte dan het basismetaal, verdienen dan ook de voorkeur. Scherpe definitie van het optimale austeniet niveau na lassen van een gegeven basismetaal, kan weleens onhaalbaar zijn, omdat er een aanzienlijke verandering in de austeniet/ferriet balans kan optreden tengevolge van kleine variaties in de samenstelling, die weer zijn veroorzaakt door versch i llen in vermenging, lasmethode, booglengte etc.

Door de bank genomen wijst de beschikbare informatie erop dat het ferrietgehalte van het lasmetaal de 50-70% niet mag overschrijden, waarbij de lagere waarden beter zijn voor hoger gelegeerde basismetaaltypes. Mogelijk afgezien van de corrosieweerstand van de las en aangenomen dat een voldoende sterkte kan worden verkregen, zou er geen reden zijn om hoge austenietgehaltes van zeg 80% uit te sluiten. Op deze basis zijn de conventionele elektrodes uit de 300 reeks tenminste geschikt voor die duplex rvs types, die tot ongeveer 22% Cr bevatten, hetgeen inderdaad gebruikelijk is voor het lassen van duplex rvs. De hoger gelegeerde duplex rvstypes vereisen meer aandacht; bijv. 316 L of 309 L Mo elektrodes kunnen onder bepaalde omstandigheden onvoldoende corrosieweerstand bieden. Het belang van het verkrijgen van hogere austeniet niveaus in het lasmetaal door beheersing van de elektrodesamenstelling ondervindt een steeds grotere erkenning. Voor tenminste één commercieel verkrijgbaar duplex type bevelen de fabrikanten twee elektrodetypes aan, waarvan het nikkelgehalte is aangepast aan de te verwachten mate van vermenging. Het is waarschijnlijk raadzaam om tevens het koolstofgehalte zo klein mogelijk te houden. Dit is voornamelijk het geval voor elektrodes met weinig austeniet, maar het zou eveneens de koolstofdiffusie in de warmtebeïnvloede zone kunnen beperken.

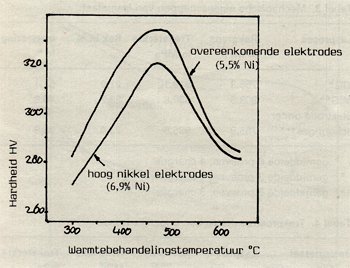

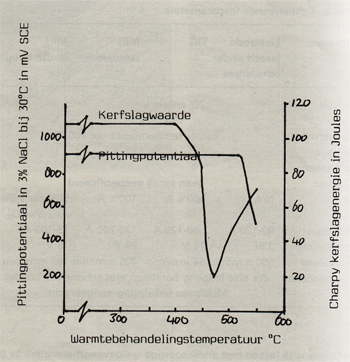

Voorwarmen

Als duplex rvs lasmetaal wordt verhit op temperaturen variërend van 300 °C tot 600 °C, neemt de hardheid toe met een maximum bij ca. 475 °C, zie afb. 7. Uit de microhardheden in tabel 7 blijkt dat het waarschijnlijk is, dat in duplex rvs alleen de ferrietfase bijdraagt in de toename van de hardheid. Hierdoor is duplex rvs eveneens gevoelig voor 475° C verbrossing . Ondanks dit verbrossingsrisico, wordt toch wel voorgewarmd om waterstofverbrossing te voorkomen. Als echter toetreding van vocht kan worden vermeden, hoeft niet te worden voorgewarmd, terwijl de maximum interpass temperatuur zo'n 300 °C mag zijn. Blootstelling aan temperaturen tussen 530° C en 700° C geeft verminderde weerstand tegen putvormige corrosie als gevolg van de uitscheiding en groei van carbiden en nitriden, maar de kerfslagtaaiheid wordt door deze behandeling hersteld, zie afb. 8.

Als er zodanig wordt gelast, dat er in de warmtebeïnvloede zone plaatsen voorkomen, waar de temperatuur boven 700 °C uitkomt, kan er sigmafase ontstaan, vooral in duplex rvs met een hoog molybdeen gehalte en bij het lassen van werkstukken met grote wanddiktes(> 13 mm). Daarom moet er, indien er niet wordt voorgewarmd, worden gelast met een zo klein mogelijke warmtetoevoer en de te lassen delen moeten zo koel mogelijk blijven. Sommige duplex rvs types zijn zodanig van samenstelling, dat de warmtebeïnvloede zone volledig ferritisch wordt. In zulke gevallen dienen maatregelen te worden genomen om waterstofverbrossing te voorkomen.

Tabel 7. Microhardheden (HV50) van austeniet en ferriet fasen in lassen gelegd met overeenkomstige koudlaselektroden.

Afbeelding 7. Invloed van de warmtebehandelingstemperatuur op de hardheid van het neergesmolten lasmetaal.

Afbeelding 8. Invloed van 4 uur gloeien.

Warmtebehandelingen na het lassen

Het is in het algemeen niet noodzakelijk om een warmtebehandeling uit te voeren, nadat kleine laswerkzaamheden zijn uitgevoerd, zoals bijv. kleine reparaties of produktielassen in werkstukken met wanddiktes minder dan 13 mm. Bij het lassen van werkstukken met grotere wanddiktes, kunnen de herhaalde temperatuurscycli, die gepaard gaan met het leggen van een las in een aantal opeenvolgende gangen, leiden tot het ontstaan en uitgroeien van carbiden en nitriden waardoor de weerstand tegen putvormige corrosie sterk achteruit gaat. In zulke gevallen is een warmtebehandeling nodig, zoals is weergegeven in tabel 8. Het is eveneens noodzakelijk zich ervan te overtuigen dat het te lassen materiaal zich inderdaad in de oplosgegloeide toestand bevindt, teneinde voor het lassen al een zo hoog mogelijke taaiheid te hebben. Als er verspanende bewerkingen moeten worden uitgevoerd aan gelaste onderdelen, die een oplosgloeibehandeling hebben ondergaan, bestaat er een gerede dat er vervorming optreedt, als de door het afschrikken in water onder spanning staande oppervlaktelagen worden verwijderd.

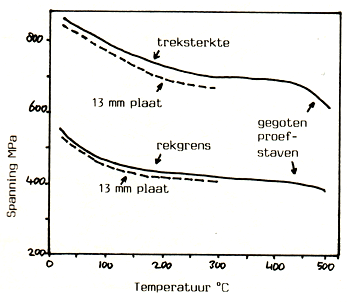

Als het materiaal is verouderd na het oplosgloeien is er echter al een zekere mate van spanningsafname opgetreden. Moeten de werkstukken echter in de oplosgegloeide toestand worden toegepast, dan kan gedurende 2 uur op 350° C spanningsarm worden gegloeid. Zoals is te zien in afb. 9 daalt de treksterkte dan met ca. 25%.

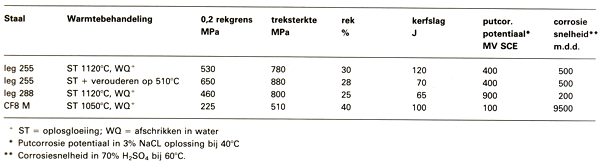

Tabel 8. Kenmerkende eigenschappen van enige rvstypen.

Afbeelding 9. Afhankelijkheid van rekgrens en treksterkte van de temperatuur. Gegoten proefstaven werden voor de proef gedurende 1/2 uur gegloeid. Zo ook de proefstaven uit plaat.

In tabel 9 zijn de mechanische eigenschappen opgesomd van Ferraium 255 als basismetaal en als lasmetaal, nadat verscheidene warmtebehandelingen zijn toegepast. Er is te zien dat in de gelaste toestand de taaiheid van het lasmetaal niet erg hoog is en er scheuring kan ontstaan met name in werkstukken met grote wanddiktes. Een warmtebehandeling na het lassen is dan ook gewenst. Scheuring als gevolg van waterstofverbrossing is niet erg waarschijnlijk, zeker niet omdat er tenminste zo'n 40% austeniet aanwezig is, verdeeld tussen de ferrietkorrels, waarin eventuele waterstof in voldoende mate kan oplossen. Het is evenmin waarschijnlijk dat er warmscheuring in de austeniet optreedt, omdat er voldoende ferriet aanwezig is om dit tegen te gaan. Om lage taaiheid zoveel mogelijk tegen te gaan kan er via het lastoevoegmateriaal extra nikkel worden toegevoegd, wardoor het austeniet aandeel van de las toeneemt. Ferritisch-austenitische lassen worden grotendeels toegepast in de onbehandelde toestand.

Er kunnen echter drie mogelijke warmtebehandelingen worden onderscheiden. Ten eerste: warmtebehandeling bij temperaturen hoger dan 850 °C (d.w.z. in de buurt van de oplosgloeiingstemperatuur) wordt aanbevolen om de corrosievastheid van het lasmetaal te verbeteren. Als er echter mag worden aangenomen, dat er aandacht is besteed aan de austeniet niveaus en het koolstofgehalte, is deze behandeling niet nodig. Een oplosgloeiing op 1050 °C is voorgesteld en ook gebruikt in de praktijk, van laswerk in onderdelen met grote wanddiktes, hoofdzakelijk voor hogere taaiheid hoewel de resulterende austenietomzetting en homogenisering ook de corrosiebestendigheid verbeteren. Wat betreft de taaiheid van verbindingen in dikwandig werk kan een oplosgloeiing enig voordeel bieden, maar zoiets is niet raadzaam voor materiaal met wanddiktes lager dan zo'n 25 mm. Ten tweede: in vroeg werk aan gelast duplex rvs werd getracht de harding die gepaard gaat met sigmafasevorming bij ca. 650 °C te gebruiken om het sterkteniveau van het metaal te verhogen. De hiermee gepaard gaande verbrossing is echter te ernstig, zodat deze methode niet erg aantrekkelijk is. Ten derde: gloeien op 450-550 °C, voornamelijk bij precipitatiehardende types, teneinde een maximale treksterkte te verkrijgen alsmede hardheid en slijtvastheid. Er moet worden opgemerkt dat dit ten koste gaat van de taaiheid, vooral in gebieden van de las met weinig austeniet. De kerfslagwaarden kunnen hierdoor bij kamertemperatuur dalen tot onder 20 J.

Tabel 9. Mechanische eigenschappen van lassen in legering 255, onder toepassing van elektroden met gelijksoortige samenstelling, met een nikkelgehalte van 5,5% en een austenietpercentage van 45.

Invloed van herhaalde temperatourscycli

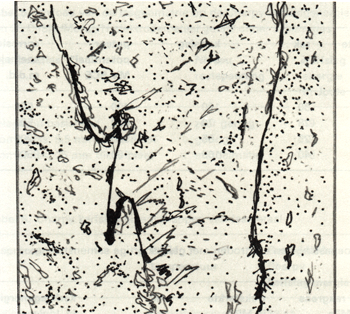

Herhaalde temperatuurscycli treden op als gevolg van het leggen van opeenvolgende lasgangen, het toepassen van warmtebehandelingen na het lassen en gebruik bij afwisselend hoge en lage temperaturen. Het effect van opeenvolgende lassen is te zien in afb. 10. Las 1 is van links naar rechts gelegd en las 2 hier loodrecht op, verdwijnend in de pagina. Het resultaat is onder andere een warmtebeïnvloede zone in las 1. De structuur van las 2 is te zien in afb. 10b. Afb. 10c toont de fusielijn en een warmtebeïnvloede zone met verschillende temperatuursgebieden : hierin komen gebieden voor die veel precipitatie vertonen en ook geheel precipitatievrije gebieden, dit alles als gevolg van een temperatuursgradiënt in deze warmtebeïnvloede zone. Afb. 10d toont de warmtebeïnvloede zone, die verder weg ligt van de piektemperatuur, die nog wel hoog was, maar lager dan de smelttemperatuur. Deze structuur vertoont precipitatievrije ferriet met een hoger percentage austeniet dan in de eerstgelaste toestand . Het effect van een herhaalde verhitting op de structuur als gevolg van oplosgloeien na het lassen is te zien in afb. 11. De hoeveelheid austeniet is vrij groot en er treedt geen precipitatie op (de rek bij breuk is gemeten en bleek 8% hoger te liggen dan in de gelaste toestand). De afb. 12 A en B geven het beeld na 4000 uur gloeien op 260 °C en 427 °C van lasmetaal dat met het TIG proces is neergesmolten. De structuur is vrijwel hetzelfde, maar de kerfslagtaaiheid verschilt sterk.

Afbeelding 10. Herverhittingseffecten op de structuur van een TIG las.

a. Overziehtsbeeld 2-voudige TIG las; V= 18x

b. Niet door warmte beïnvloede las (zie inzet 1); V=200x

c. Fusie zone (zie inzet 2); V=200x

d. Lagere temperatuursverwarming (zie inzet 3); V= 500x

Afbeelding 11. Kenmerkende structuur van TIG lasmetaal na gloeien op 1050 °C, afgeschrikt in water en oplosgloeiing; V= 500x.

Afbeelding 12. Structuur TIG-lasmetaal na expositie op hoge temperatuur.

a. 260 °C gedurende 4000 uur; V= 500x

b. 430 °C gedurende 4000 uur; V= 500x

Algemene laskarakteristieken

Duplex rvs vertoont overeenkomstige laskarakteristieken met die van austenitisch rvs. Laskantbewerking lasprocedures e.d. zoals die voor austenitisch rvs gelden zijn toepasbaar. Er dienen echter twee verschillen te worden onderscheiden. Allereerst is duplex rvs aanzienlijk sterker dan austenitisch rvs, zodat er grotere krachten nodig zijn voor bijv. het inrollen van pijpen in een pijpenplaat e.d. Ten tweede is, vanwege de hoge gevoeligheid van duplex rvs voor sigmafase en 475 °C verbrossing beheersing van de interpass temperatuur van doorslaggevend belang. Het is gebruikelijk om bij het lassen van austenitisch rvs een interpass temperatuur van ca. 200 °C te gebruiken. Maar ingeval van bijv. rondgaande meervoudige TIG lassen in pijpen worden wel hogere interpass temperaturen toegepast zonder nadelige effecten. Zulke situaties moeten ingeval van duplex rvs met de nodige voorzichtigheid worden aangepakt vanwege de verbrossing die kan optreden bij voortdurende blootstelling aan temperaturen die hoger zijn dan 300 °C en een maximale interpass temperatuur van 200 °C is dan ook zeker raadzaam.

Het zal duidelijk zijn dat duplex rvs evenals austenitisch rvs aan dezelfde door proces en/of operator veroorzaakte fouten onderhevig kan zijn, zoals daar zijn: gebrekkige inbranding, porositeiten etc. Dergelijke gebreken kunnen echter worden overwonnen door middel van beheersing van het lasproces. Er is echter gevonden dat er scheuring van het lasmetaal kan optreden vooral , hoewel niet uitsluitend, in dikwandige werkstukken. Het probleem komt maar sporadisch voor, en de oorzaken van deze scheuring en de factoren die ze beheersen zijn nog onvoldoende onderzocht. Er schijnen echter tenminste twee mechanismen werkzaam te zijn. Scheuring bij het stollen tijdens het lassen van austenitisch rvs (warmscheuren) is wel bekend, maar vanwege hun twee-fase structuur hoeft dit bij duplex rvs niet a priori te worden verwacht. In het werk van Zaks [11) wordt gewezen op de in het algemeen hoge weerstand van duplex rvs tegen warmscheuring. Desondanks kunnen er interdendritische scheuren ontstaan tijdens stollen , afb. 13. The Welding lnstitute [12) heeft scheuren van dit type waargenomen in laswerk dat is uitgevoerd met MIG, met beklede elektrodes en onder poederdek gelegde lassen in werkstukken met wanddiktes van ca. 10 mm. Er bestaat waarschijnlijk een afhankelijkheid van de samenstelling zoals bij austenitisch rvs , maar de effecten van de afzonderlijke elementen zijn niet gedefi nieerd . Hoge gehaltes aan koolstof (> 0,06%), fosfor (> 0,03% ) en koper (> ca. 3,0% ) schijnen nadelig te zijn evenals een hoge p-waarde (> ca. 3,2). Laatstgenoemde parameter zou weleens van veel invloed kunnen zijn: Kujanpää en medewerkers [13) hebben aangetoond dat het risico van scheuring toeneemt in rvs dat nominaal uit austeniet bestaat met een hoge Schaeffler Creq/Nieq verhouding. Verder zijn er transkristallijne scheuren gerapporteerd bij breukonderzoek met scherpe randen en goed te onderscheiden kloof-facetten, die wijzen op een scheuringsmechanisme dat bij lagere temperaturen moet optreden.

Deze scheurmorfologie is met name aangetroffen in laswerk in werkstukken met grote wanddiktes (ca. 50 mm), die een laag austeniet niveau bezitten. Waarschijnlijk vloeien deze scheuren voort uit een onvoldoende taaiheid om krimpspanningen op te nemen. Deze geringe taaiheid is het gevolg van een grove korrelstructuur en mogelijk verbrossing door vorming van sigmafase en/of 475 °C brosheid. Er zijn gelijksoortige scheuren gemeld [8) in de warmtebeïnvloede zone van lassen die zijn gelegd in gietstukken met een wanddikte van 75 mm en met een globale samenstelling 25Cr-5Ni-Ti-V. Het kan echter ook zijn dat de aanwezigheid van waterstof heeft bijgedragen aan de scheuring, waardoor de normale remedies tegen waterstofscheuring moeten worden genomen, zoals het aandacht besteden aan de droging van de laselektrodes en voorwarmen. Hoewel verder onderzoek naar de mechanismen van lasscheuren wenselijk is, moet het verschijnsel niet worden beschouwd als een onoverkomelijk probleem bij het lassen van duplex rvs. Indien het austenietgehalte voldoende is, kunnen met de gangbare booglasprocessen scheurvrije lassen worden gemaakt. Bij gebruik van lasmateriaal op basis van nikkellegeringen, zijn er kleine scheurtjes (ca . 0,2 mm) gevonden in het volledig austenitische menggebied naast de fusielijn. Het effect hiervan schijnt geen prakti sche betekenis te hebben en ingeval van een twee-fasige structuur, vormt deze scheuring geen probleem, noch in de warmtebeïnvloede zone noch in het lasmetaal.

Afbeelding 13. Scheuren tussen kolommen in 26Cr/5Ni/ 1,5Mo SMA lasmetaal. V=320x.

Literatuur

1. K. Skuin, T. Kreyssing; Neue Hütte 23 (1987) 1 blz . 22.

2. H. Hofmeister, R. Mundt; Archiv für das Eisenhüttewesen 52 (1981) 4 blz . 159.

3. H. Hofmeister, R. Mundt; Schweissen und Schneiden 30 (1978) 6 blz. 214.

4. lbid 33 (1981) 11 blz. 573.

5. L. van Nassau; Welding in the World 20 (1982) 1/2 blz. 23.

6. A. Kohno, S. B. Jones; Welding lnstitute Report 81/1978/PE Dec. 1978.

7. J . Defourny, A. Bragard, Rev. de la Soud/Lastijdschrift 31 (1975) 3 blz. 124.

8. I. A. Zaks, Auto Weld 14 (1961) 12 blz. 11.

9 . C.A. Clark, P. Guha; Proc. conf. Duplex st. st.; ASM 1983 blz. 631.

10. M . I. Kakkovskii, Y. A. Yushchenko; Auto Weid 17 (1964) 10 blz.31.

11. I. A. Zaks; Auto Weld 3 (1963) 3 blz. 17.

12. T. G. Goock; Proc. conf. Duplex st. st. ; ASM 1983 blz . 573.

13. V. P. Kujanpää en medewerkers; Met. Con . & Brit. Weid . J. 12 (1980) 6 blz. 282.