Kwaliteitszorg bij duplex roestvast staal?

Beschouwingen bij een voorbeeld van een slechte kwaliteitsbeheersing en -bewaking, en kwalijke of gevaarlijke benaderingen van een groot probleem.

ir. Lammert Brantsma, IWE, IWI

Ing. ir. Jelle Brantsma, IWE, Project manager Damen Shipyards, Bergum, Metal and Corrosion Engineering B.V. (MCE) te Buinen

Inleiding

In het voorjaar 2009 kregen de operators van offshore installaties van een bevoegde instantie het bericht, dat een groot aantal duplex RVS-pijpfittingen van een Italiaanse fabrikant een ondeugdelijke kwaliteit zouden kunnen vertonen. Variaties in de uitvoering van de warmtebehandeling zouden hebben geleid tot een hoger risico op brosse breuk. De operators werd gevraagd te onderzoeken of in hun installaties pijpfittingen van die betreffende fabrikant waren verwerkt en indien dit het geval zou zijn om het risico op brosse breuk te bepalen. Er zouden direct passende maatregelen getroffen moeten worden rekening houdend met die risico-analyse. In dit artikel worden een aantal zaken van enig cursief gedrukt commentaar voorzien. Gewoon even bespreken wat er nu wel of niet aan de hand zou kunnen zijn geweest en wat dit wel zou kunnen betekenen. En verder? Verder valt er tussen de regels te lezen dat politiek, commercie en realiteit niet altijd samengaan. Als eerste valt op te merken dat een verkeerde warmtebehandeling niet alleen een gevaar voor brosse breuk door een lagere kerfslagwaarde van het materiaal tot gevolg zou kunnen hebben, maar ook een slechtere corrosieweerstand en dus een verhoogde kans op corrosieaantasting. Dit laatste zou mogelijk lekkage van bijvoorbeeld hogedruksystemen tot gevolg kunnen hebben. Brosse breuk kan wel optreden, maar is vaak een gevolg van een hieraan voorafgaand incident. Lekkage door corrosie komt zoals het komt, vaak ongemerkt en afhankelijk van het medium in de systemen, zeker in de olie- en gaswinningindustrie, niet altijd zonder gevaar voor mens en installatie.

De gecommuniceerde oorzaak van de ondeugdelijke kwaliteit van de pijpfittings

De website van de bevoegde instantie gaf de volgende informatie: “Volgens de huidige kennis van ‘The Petroleum Safety Authority Norway’ (omstreeks maart 2009), heeft een belangrijke fabrikant van duplex RVS-pijpfittingen in 2006 een nieuwe warmtebehandelingsoven geïnstalleerd. De fabrikant heeft een ongeschikte methode toegepast voor het in manden stapelen van pijpfittingen (T-stukken, bochten, elbows met een diameter kleiner dan 4”) die moeten worden warmtebehandeld. Dit heeft waarschijnlijk geresulteerd in een onvoldoende hoge oplosgloeitemperatuur voor gedeelten van iedere ovenlading (batch) (circa 10 tot 20% is gerapporteerd). Hierdoor zouden de intermetallische fasen/Fe-Cr-precipitaten niet goed zijn opgelost. Dit zou ook weer de lagere materiaaltaaiheid en lagere weerstand tegen putvormige corrosie verklaren. Volgens de waarschuwing waren ‘Charpy-V kerfslagwaarden in de range van 10-15 Joule gemeten als het effect van de hoeveelheid, de verdeling en de dichtheid van de intermetallische fasen’. Ook had de The Petroleum Safety Authority Norway (PSA) gemeld dat de pijpfittingen op een temperatuur van circa 1100ºC hadden moeten zijn gegloeid. Maar omdat de fabrikant de fittingen had behandeld terwijl deze in een mand lagen, zouden enkele fittingen in het centrum van de mand (de ovenlading) op een temperatuur van slechts 600ºC zijn behandeld.

Figuur 1. Een mandje met fittingen, zoals dat werd toegepast om de warmtebehandeling uit te voeren (ex. www.blog.norway.com).

De juiste wijze zou zijn geweest om de fittingen op een rooster te leggen. En natuurlijk verschenen er ook persberichten. Zo schreef de Wall Street Journal dat (vrij vertaald): “De Noorse olie- en gasindustrie was getroffen door een wereldwijde pijpleiding schrikreactie nadat een Italiaanse fabrikant vertelde dat honderdduizenden duplex pijpfittingen tijdens fabricage op een verkeerde temperatuur waren warmtebehandeld. Een woordvoerder van de Norwegian Oil Industry Association, OLF, meldde dat 20.000 van de verdachte fittingen door olie- en gasbedrijven op het Noorse continentale plat waren aangeschaft en deels in gebruik waren op bestaande installaties. Vervanging zou mogelijk productie shutdowns ‘voor een korte tijd’ nodig maken. Maar hoewel het precieze aantal verkeerd warmtebehandelde fittingen op de offshore platformen nog niet bekend was sprak hij: “Now it is safe to continue producing.” Hoezo, ‘safe to continue producing’? Wist hij dan welk deel van de 20.000 fittingen ondeugdelijk was, en in welke mate. Of is de corrosieweerstand en de weerstand tegen brosse breuk voor de gemonteerde fittingen niet zo van belang? En indien wel van belang, dan zullen in vele gevallen hele systemen of gehele productieplatformen stil gelegd moeten worden: een fitting kan immers vaak niet zomaar uitgenomen worden voor vervanging. Onzin, onzin, onzin, dit kan niet in het belang zijn van de veiligheid voor de offshore werkers.

En de fabrikant van de fittingen sprak (vrij vertaald) de woorden:

“Dit is de eerste keer in twintig jaar dat we met een dergelijke gebeurtenis te maken hebben. Het probleem is in Noorwegen ontdekt tijdens een productietest. Wij hebben alle noodzakelijke maatregelen genomen om te verzekeren dat alle potentiële klanten en gebruikers van dit materiaal zijn geïnformeerd.”

Eraan toevoegend dat een zeer gering aantal fittingen een lagere corrosieweerstand zal hebben.

“Wij hebben alle testen en procedures onderzocht om zeker te stellen dat zo’n situatie niet weer kan voorkomen en dat alle fittingen die de laatste paar weken zijn gemaakt, helemaal voldoen aan de specificaties. Dit is beslissend geweest om onze NORSOK-kwalificatie weer terug te krijgen.

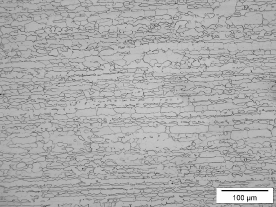

Figuur 2. Ferriet-austeniet structuur van duplex roestvast staal zonder enige intermetallische fase (structuur zichtbaar gemaakt middels de niet-destructieve replicatechniek.

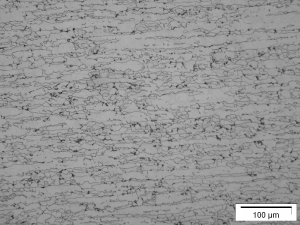

Figuur 3. Ferriet-austeniet structuur van duplex roestvast staal met ca. 2% intermetallische fase (structuur zichtbaar gemaakt middels de niet-destructieve replicatechniek).

Bij alles wat de fabrikant zei, is voorbij gegaan aan het feit dat er maar liefst honderdduizenden, zo niet twee miljoen fittingen op de mogelijk foutieve wijze waren warmtebehandeld gedurende de periode van 2006 tot voorjaar 2009, een periode van ongeveer drie jaar. Bij de installatie van de oven, als die al niet deugde, hadden in geladen toestand uitgebreide temperatuurmetingen hebben moeten plaatsvinden. Zowel van de batch in de oven als bij het afkoelen. En vervolgens hadden de pijpfittingen uitgebreid moeten worden onderzocht. Dat is de manier waarop kwaliteitszorg bij de introductie van een nieuw productiemiddel, in dit geval een nieuwe oven, moet worden gebezigd. Het is bovendien heel vreemd dat je drie jaar een slechte kwaliteitsbewaking kan hebben, en dan in enkele weken weer van je blaam kan worden gezuiverd. Dit ondanks het feit dat de PSA zoals ze het zelf meldden “het wel alarmerend vond dat gecertificeerde fabrikanten niet de voorgeschreven kwaliteit leverden”. Beter was geweest als de fabrikant veel aandacht had besteed aan onderzoek aan de reeds gemonteerde fittingen in plaats van het doen van ongefundeerde uitspraken. Want, zulk onderzoek hebben een aantal gealarmeerde gebruikers wel laten uitvoeren, o.a. door Schielab. En uit dat onderzoek bleek dat er nogal wat aan de hand was. Niet een zeer gering aantal fittingen vertoonden afwijkingen van de gespecificeerde eisen (eis: een microstructuur vrij van intermetallische uitscheidingen (zie figuur 2)), maar tientallen procenten van de fittingen vertoonden afwijkingen; deze fittingen bevatten weinig tot zeer veel intermetallische uitscheidingen (zie figuur 3). Deze uitkomst kwam overeen met de door de PSA gerapporteerde hoeveelheid afwijkende fittingen van 10 tot 20% van alle fittingen

En die uitkomst van de Schielab-onderzoeken m.b.t. de microstructuur van de fittingen staat los van het feit of enige aanwezigheid van intermetallische uitscheidingen wel of niet direct afbreuk zou kunnen doen aan de integriteit van de pijpfittingen, iets wat overigens wel het geval is als men bedenkt dat 2 tot 3% intermetallische uitscheidingen, zoals sigma fase, de kerfslagwaarde en de corrosieweerstand sterk doet afnemen. Ook werd er door de PSA gemeld: “… dat het onderzoek per fitting ongeveer twee uur zou kosten. Verkeerde fittingen zouden worden verwijderd en opnieuw worden warmtebehandeld.” Zou deze schatting zijn gebaseerd op bureaukennis zonder praktische relevantie? Waarschijnlijk wel. Het onderzoek naar de locatie van de betreffende fittingen in de installaties, het plaatsen van stellingen, het verwijderen van eventueel aanwezige isolatie of zelfs van complete pijpspools om andere spools toegankelijk te maken, en dan het eigenlijke niet-destructieve onderzoek middels tenminste ferrietmetingen en replica-onderzoek vergt, afhankelijk van het aantal te onderzoeken posities per fitting twee tot tien uur. Verwijdering en opnieuw inlassen van een fitting (twee lassen (bocht, reduceer) of drie lassen (T-stuk)), inclusief in ieder gaval radiografisch onderzoek en afpersen van het betreffende systeem is daarna natuurlijk ook heel tijdrovend. En warmtebehandelen van de uitgenomen fitting en weer terug plaatsen? Klinkklare onzin; als een fitting uit een bestaande spool wordt uitgenomen, dan past hij of de spool daarna niet meer. Met het slijpen gaat materiaal verloren en laskanten moeten weer worden aangebracht. En als een product als een fitting opnieuw wordt oplosgegloeid, dan verandert er iets aan de structuur van het materiaal en vervalt het erbij behorende certificaat (dat in dit besproken geval toch al niet deugde!) en dan moet het materiaal opnieuw worden gecertificeerd. Daar kan zeker in deze situatie niet aan voorbij worden gegaan. Kortom vervangen door een nieuwe fitting is de enig goede oplossing.

Nog enige uitleg of aanvulling op bovenstaande

Oplosgloeien van normaal duplex roestvast staal moet afhankelijk van de chemische samenstelling en de afmeting (dikte) gebeuren bij een temperatuur van 1020 tot 1100ºC gedurende 30 tot 60 minuten. Onjuiste stapeling van fittingen in een mand zal niet noodzakelijkerwijs resulteren in onjuiste temperaturen. De oven was immers goed, tenminste daar werd gelet op de mededelingen blijkbaar niet aan getwijfeld. Dan zou de combinatie van opwarmsnelheid van de fittingen (normaliter relatief langzaam in 1 tot enkele uren), de warmtegeleidbaarheid van de hete lucht (of het inerte gas) in de oven, de straling en de geleidbaarheid van de lading fittingen, erin hebben moeten resulteren dat de fittingen tenminste tot de minimum oplosgloeitemperatuur zouden zijn verwarmd. Een gerapporteerd temperatuurverschil van 500ºC in de mand met een afmeting van enkele meters zou in dit geval betekenen 600ºC in het centrum en 1100ºC aan de buitenkant van de mand in de oven. Dit is onrealistisch, tenzij er sprake is van een zeer snelle opwarming. En… als dit temperatuursverschil wel juist zou zijn, dan zouden er veel meer fittingen niet goed zijn, namelijk alle fittingen die langdurig in het temperatuurgebied van ca. 450 tot circa 850ºC hebben verbleven. Overigens zouden deze fittingen dan over de gehele fitting dezelfde afwijking in de structuur hebben moeten tonen. Dat was vaak niet het geval: de uitscheidingen waren veelal plaatselijk en varieerden in mate en hoeveelheid. Dit betekent dat er een ander probleem heeft gespeeld. De fabrikant zou met duidelijke onderzoeksresultaten naar de aard en de oorzaak van de temperatuurafwijkingen naar buiten moeten komen alvorens nieuwe certificatie aan de orde zou mogen zijn. Maar omdat dit niet is gebeurd, zullen een aantal scenario’s worden beschreven. Zoals eerder vermeld is een temperatuur van 1100ºC aan de buitenkant van de mand en 600ºC in het centrum van de mand erg onwaarschijnlijk. Dit is eigenlijk alleen mogelijk als de temperatuur alleen aan de buitenkant van de mand bij de verwarmingsbron gemeten wordt en de opwarmsnelheid hoog is. Dit zou echter resulteren in veel fittings met een over de hele fitting volledig afwijkende structuur. Als de oven niet in orde zou zijn geweest, dan zou de temperatuur en/of de houdtijd in het midden van de mand zo zijn geweest, dat mogelijke intermetallische uitscheidingen niet zouden oplossen of zelfs gevormd worden. Maar in dat geval zou door de warmtegeleidbaarheid van de fittingen (allemaal relatief klein) verwacht mogen worden dat over de hele fitting intermetallische uitscheidingen zouden zijn aangetroffen.

En dit was, zoals eerder aangegeven, niet steeds het geval. Een ander scenario voor de uitscheiding van intermetallische fasen, welke niet in de Safety Alert is genoemd, is dat de fittingen wel op de juiste manier zijn oplosgegloeid , maar niet snel genoeg zijn afgekoeld. Na de juiste houdtijd op de juiste oplosgloeitemperatuur, moeten de fittingen namelijk snel in (of met) water worden afgekoeld, om uitscheiding van intermetallische fasen in het temperatuurgebied van 850 tot 450ºC te voorkomen. Als de fittingen in de mand worden afgekoeld, dan kan de uitscheiding plaatsvinden tijdens het (mogelijk te lange) transport van de mand naar en in het water. Maar ook kan het zijn dat de stapeling van de fittingen of de beweging van het water ontoereikend is voor een goede koeling. Immers, afhankelijk van de positie van de fittingen in de mand kan lucht worden ingesloten. Dan is de koeling ter plaatse slecht door de isolerende werking van de lucht. Denk daarbij aan een bocht met de buitenbocht naar boven gericht. Het gevolg zou kunnen zijn een goede koeling aan de buitenkant van de buitenbocht en een slechte koeling aan de binnenkant van de buitenbocht. Van plaats tot plaats verschilt dan de microstructuur. Globaal kan worden gezegd dat dit overeenkomt met veel van de bevindingen uit de vele uitgevoerde onderzoeken en past binnen de door Schielab op basis van bovenstaande opgestelde onderzoeksprocedure. Deze bestond uit de uitvoering van veleferrietmetingen op iedere fitting van de fabrikant (geproduceerd in de periode 2006 tot 2009), en microstructuuronderzoek op de positie(s) met de laagste ferrietgehalte. Bij de opstelling van die procedure was de basis voor de volgende benadering: Als het ferrietgehalte induplex roestvast staal (gewoonlijk ca. bestaande uit 50% ferriet en 50% austeniet) laag zou zijn, dan betekent dit niet dat er intermetallische fasen in de structuur aanwezig zouden zijn. Maar, als er intermetallische fasen gevormd zijn tijdens een onjuist uitgevoerde warmtebehandeling, is het waarschijnlijk dat hierdoor ook het ferrietgehalte van hetduplex roestvast staal lager zal zijn. Dit is allemaal afhankelijk van de hoeveelheid gevormde intermetallische fase. Normaal neigt het ferrietgehalte lager te worden als de hoeveelheid intermetallische fase (vaak σ-fase) toeneemt. Dit is waarschijnlijk gevolg van de σ-transformatie (α (=ferriet) ➙ γ (=austeniet) + σ). Deze σ-fase ontstaat en groeit op de α/γ-fasegrens en in de α-fase of alleen op de α/γ-fasegrens. De werkelijke plaats waar de σ-fase zal ontstaan, hangt voornamelijk af van de temperatuur. Fittingen die een ferrietgehalte hadden dat lager was dan 30%, en waarvan ook meerdere werden aangetroffen, werden niet verder onderzocht. Deze moesten gewoon worden verwijderd omdat deze buiten de materiaalspecificaties van de betreffende olie- en gaswinningbedrijven vielen. En uiteindelijk nog iets over de certificatie van de ovenladingen. Je zou haast gaan denken dat de laatste drie jaar de voor beproeving van een hele batch (ovenlading) genomen fittingen onjuist geselecteerd zijn. Anders zou er, zeker op basis van het microstructuuronderzoek, veel (10 tot 20%) afkeur moeten zijn geweest en zou men uitgaande van een goede kwaliteitsbeheersing eerder dan na drie jaar actie hebben moeten nemen.

Samengevat: Certificatie kan een gevoel van veiligheid geven, maar als er drie jaar lang 10 tot 20% van het geproduceerde materiaal niet conform specificatie onopgemerkt geleverd kan worden, dan geeft dat te denken over de beheersing van de productieprocessen, de steekproefgrootte of de monsterneming voor het certificatie-traject. En uiteraard ook over de controle door de certificatie-instelling en de toezichthoudende instantie.

Figuur 4. Het brandende platform Piper Alpha. Uiteindelijk waren er 167 doden te betreuren (foto ex. internet).

Dat er niet meer ongelukken gebeuren met procesinstallaties, die werken met corrosieve en/of voor mens en milieu gevaarlijke en onder druk staande media, zoals die op het platform van Piper Alpha (zie figuur?4) in 1988, waarbij 167 mensen het leven lieten, zegt dan ook waarschijnlijk meer over de tolerantie van het materiaal, dan over de striktheid waarmee regels worden nageleefd.