Elektrochemisch verspanen

Bij het elektrochemisch verspanen vindt het verwijderen van metaal plaats door anodisch oplossen. Wil dit proces technisch bruikbaar zijn dan moet de metaalverwijdering met de nodige nauwkeurigheid kunnen worden bestuurd. Dit laatste is mogelijk en met goede maatnauwkeurigheid maar vereist wel voor elk nieuw werkstuk een nieuw ontwerp van het gereedschap, dat in dit geval dus de kathode is.

Door: A.J. Schornagel - (artikel gepubliceerd in Roestvast Staal nummer 4, 1991- artikel 121)

Elektrochemisch verspanen is van vrij recente datum; de praktijk dateert van zo'n 35 jaar terug. De drijvende kracht voor deze bewerkingsmethode komt vanuit de lucht-en ruimtevaart en uit de delen van de energieopwekking waar gebruik wordt gemaakt van machinerieën waarin zeer harde en taaie legeringen worden verwerkt, zoals die op basis van titaan en ijzer-kobalt-nikkel-chroom. Het gaat hierbij om onderdelen te vervaardigen, die in staat zijn o m betrouwbaar te functioneren maar toch een minimaal gewicht bezitten. Deze eisen leiden dikwijls tot onderdelen met bijzonder complexe vorm. De legeringen die hiervoor in aanmerking komen geven problemen bij het conventionele verspanen als gevolg van de lage snelheid waarmee materiaal wordt afgenomen, de korte standtijd van het gereedschap en oververhitting. Er zijn twee verschillende benaderingen om te komen tot het verwijderen van metaal, die geen van beide direct afhangen van hardheid of taaiheid. Dit zijn in de eerste plaats thermische en in de tweede plaats chemische technieken. Thermische technieken concentreren energie op een klein oppervlak, waardoor er lokaal smelting of verdamping aan het werkstuk optreedt. De energietoevoer kan plaatsvinden door middel van een vlam, laserlicht, een bundel versnelde elektronen of een elektrische ontlading (vonk). Van deze technieken heeft het verspanen met behulp van elektrische ontladingen (vonkverspanen) de breedste toepassing gevonden voor het maken van holten, nauwe sleuven en gaten.

Elektrochemisch verspanen berust op het opwekken van hoge plaatselijke stroomdichtheid en zodanige beheersing van de anodische oplossing, dat er geen passivering kan optreden. Deze eisen resulteren in het gebruik van zeer goed geleidende elektrolytoplossingen, die activerende stoffen bevatten zoals Cl- ionen of complexvormers, een zeer nauwe ruimte tussen de elektroden (kenmerkende afstanden zijn 0,10-0,15 mm) en een hoge doorstromingssnelheid van de elektrolytoplossing. Dit laatste is vooral van belang voor de afvoer van bij de reacties gevormde onoplosbare produkten van de elektrodeoppervlakken en voor koeling. In het ideale geval lost het metaal op met een rendement van 100%, waarbij de snelheid waarmee dit gebeurt wordt beschreven door de wetten van Faraday. De stroomdichtheden die bij elektrochemisch verspanen worden gebruikt variëren van 25 tot 180 Acm-2. Met een stroomsterkte van 10kA kan een verspaningssnelheid worden onderhouden van ongeveer 15 cm3/m. Elektrochemisch verspanen bezit nog een aantal aantrekkelijke eigenschappen. Het kan worden gebruikt om een veelheid van complexe 'features' en ingewikkelde contouren, zoals kleine gaatjes, hoekige gaten, ovale gaten, motorblokken en turbineonderdelen, te maken in één en hele bewerking met nauwe toleranties en met goede reproduceerbaarheid. Het wordt eveneens gebruikt om gevoelige bewerkingen uit te voeren, zoals het uitsnijden van injectienaalden, zonder dat dit tot vervormingen leidt. Bovendien laat het elektrochemisch verspanen geen krassen, dubbelingen, ongewenste scherpe randen of bramen achter en is het oppervlak nagenoeg vrij van geïnduceerde mechanische spanningen. Het voornaamste nadeel van elektrochemisch verspanen is gelegen in de noodzaak om voor elk nieuw werk een apart gereedschap (kathode) te ontwerpen. Bovendien is het kiezen van een geschikte elektrolytoplossing en het creëren van de juiste stroomdichtheidsverdeling eerder kunst dan wetenschap. Vaak is het noodzakelijk om het gereedschap uit te proberen en het proefondervindelijk te optimaliseren. Verder past de noodzaak van grote volumes elektrolytoplossingen niet bijster goed in het reilen en zeilen van een mechanische werkplaats, want hoe zorgvuldig ook behandeld, corrosie en chemische aantasting van het omringende milieu blijven potentiële gevaren.

Een elektrochemisch verspaningssysteem

Bij het elektrochemisch verspanen is er sprake van een elektrochemische cel, waarin het werkstuk de anode is en het gereedschap de kathode. De elektrolyt wordt via het gereedschap aangevoerd met een vrij hoge stromingssnelheid (9 tot 60 m/s) en wel zodanig dat de aangevoerde elektrolyt uniform over het oppervlak wordt verdeeld. Het stromingspatroon van de elektrolyt is in de praktijk net zo belangrijk als de opstelling van de geleidende oppervlakken op het gereedschap bij het bepalen van de stroomdichtheidsverdeling en beide factoren moeten bij het ontwerp van het gereedschap in beschouwing worden genomen. Aangezien er grote hoeveelheden elektrolyt nodig zijn, ligt het voor de hand hiervoor een waterige oplossing te nemen van een goedkoop zout, zoals NaCI of NaNO3. Aan de anode verloopt de reactie:

M ➝ Mn+ + ne (1)

en aan de kathode:

2H2O = 2e- ➝ H2 + 2OH- (2)

Het resultaat van deze beide reacties is de vorming van een metaalzout volgens:

Mn+ + nOH- ➝ M(OH)n (3)

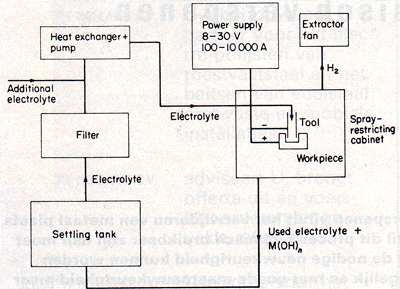

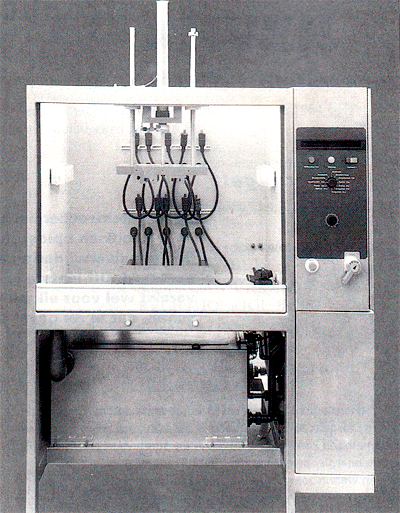

dat dikwijls onvoldoende oplosbaar is en dan ook neerslaat in de spleet tussen beide elektroden. De elektrolytoplossing die de spleet verlaat bestaat uit drie fasen, de vloeibare fase van het elektrolyt zelf, waterstofgas en vast metaalhydroxyde. Om deze stoffen te verwijderen en om de bij de reacties vrijkomende hitte af te voeren, moet de elektrolytoplossing met zo' n hoge stromingssnelheid langsstromen. Het besturingssysteem moet in staat zijn om een totaalstroom te leveren tussen 100 en 10.000 A bij een spanning tussen -8 en -30 V en het verspanen vindt dan plaats bij hoge stroomdichtheden in het gebied van 5 tot 400 A/cm2. Het besturingssysteem moet verder in staat zijn om een nauwe spleet met constante breedte te handhaven tussen het werkstuk en het gereedschap en dit vereist dat het gereedschap zich naar het werkstuk toe beweegt, naarmate het verspaningsproces vordert. Het besturingssysteem is voorzien van een schakeling die vonkoverslag detecteert en de stroomkring binnen een tijdsbestek van 20 ms onderbreekt teneinde schade aan het gereedschap door inbranding te voorkomen. Elektrochemisch verspanen verbruikt grote volumes elektrolyt en er komt dan ook een grote hoeveelheid afvalvloeistof vrij. Het is dan ook gebruikelijk om de elektrolyt opnieuw te gebruiken. Om enig inzicht te krijgen in de grootte ordes die bij dit proces optreden moet worden bedacht dat er bij het verwijderen van 1 kg staal zo'n 40 dm3 slib wordt geproduceerd die voor 20% uit vaste stoffen bestaat. De terugwinningsinstallatie zal dan ook een bezinktank bevatten met een filter alsmede een warmtewisselaar om overmaat warmte af te voeren en een pomp. Er zal ook een doseerpunt aanwezig zijn om verse elektrolyt te suppleren omdat er altijd wat verloren gaat. De omgeving moet worden beschermd tegen sproeien en spetteren met elektrolyt alsmede tegen waterstofgas, en de feitelijke bewerkingen moeten dan ook in een afgeschermde ruimte plaatsvinden die is voorzien van een afzuiginstallatie. Een en ander is ongeveer te vergelijken met een zuurkast in een laboratorium. Een typisch systeem is schematisch weergegeven in afbeelding 1 en afbeelding 2 toont het interieur van zo'n werkruimte met daarin een opstelling voor het maken van longitudinale gaten in turbineschoepen. Uit laatstgenoemde afbeelding zal het duidelijk worden dat de elektrolytische cel maar een betrekkelijk klein deel uitmaakt van de totale installatie. De volgende factoren zijn verantwoordelijk voor het feit dat er in de praktijk nog maar zo weinig elektrolytische verspaningstechnieken worden aangetroffen.

- De technologie bestaat uit een aantal verschillende disciplines en wijkt sterk af van conventionele mechanische en thermische bewerkingstechnieken. Inzicht in deze vorm van bewerking is nog vrij onderontwikkeld.

- Er staat nog te weinig praktijkervaring ter beschikking om reeds een omvangrijke database op te kunnen zetten.

- De theoretische uitleg van het proces wordt nog onvoldoende ter hand genomen.

- Elektrochemische verspaningsapparatuur is specialistisch en vergt hoge aanschaf-en onderhoudskosten, vergeleken met conventionele machinale bewerkingsapparatuur.

- De benodigde elektrolyten zijn maar al te vaak corrosief en vereisen effectieve beheersing, waaronder filtratie, temperatuurcontrole en het op peil houden van de samenstelling.

Afbeelding 1. Essentiële systeemonderdelen nodig voor elektrochemisch verspanen.

Afbeelding 2. Voorbeeld van een apparaat voor elektrochemisch verspanen, afgebeeld is een apparaat voor elektrochemisch ontbramen. Foto: L.B. de Man techn. lmp./Exp., Veenendaal.

Gereedschapsontwerp

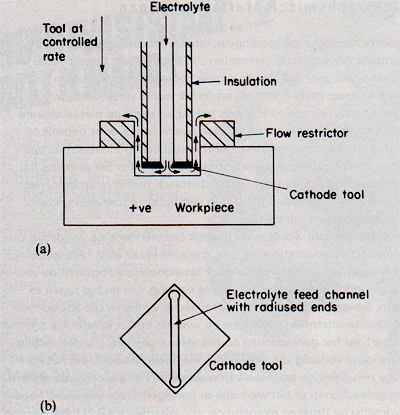

Het ontwerp van het gereedschap bepaalt de stroomdichtheidsverdeling en daarmee de vorm die wordt verspaand, hoewel het gereedschap in het algemeen precies dezelfde vorm heeft als het uiteindelijke werkstuk. Het gereedschap bestaat uit zowel geleidende (koper, koper-wolfraamlegeringen of staal) en niet geleidende (epoxyhars en rubber) oppervlakken, en de plaatsing van de uitstroomopeningen voor de elektrolyt bepaalt het stromingspatroon tussen gereedschap en werkstuk. Om een gelijkmatige stroming van de elektrolyt te verzekeren is het gebruikelijk om van 'restrictors' gebruik te maken, vooral als er een vlak oppervlak moet worden vervaardigd. Afbeelding 3 illustreert de principes van gereedscha psantwerp voor het vervaardigen van een gat met een vierkante doorsnede. De kathode bestaat uit een dunne, vierkante plaat koper met daarin een diagonaal lopende uittreespleet waardoorheen de elektrolytoplossing naar buiten wordt gepompt. Deze spleet loopt zo ver mogelijk in de hoeken door en verbreedt zich daar cirkelvormig, zodat de elektrolyt recht in de hoeken stroomt. De zijkanten van het gereedschap zijn geïsoleerd zodat er alleen aan het basisvlak van het te vormen gat metaaloplossing kan plaatsvinden. Als de zijkanten van het gereedschap ook geleidend waren, zou het gat naar de bovenkant toe breder worden. Op het werkstukoppervlak en rondom het gereedschap wordt een elektrolyt'restrictor' geplaatst om voor een uniform stromingspatroon van de elektrolyt te zorgen; dit is vooral noodzakelijk bij het begin van de bewerking. Bij een stroomdichtheid van 10 A/cm2 moet het gereedschap een aanzetsnelheid hebben van 0,3 mm/m. Het gereedschapsantwerp hangt met name af van het soort elektrochemische verspaning dat wordt toegepast. Er kunnen 4 soorten elektrochemische verspaningsbewerkingen worden onderscheiden :

- elektrochemisch slijpen

- elektrochemisch entbramen

- elektrochemisch contourverspanen

- elektrochemische vormen.

Afbeelding 3. Kathodegereedschap voor het elektrochemisch verspanen van een vierkant gat.

a. zijaanzicht b. onderaanzicht.

Elektrochemisch slijpen

Deze variant van het elektrochemisch verspanen wordt op grote schaal toegepast voor het slijpen van slijpgereedschap op basis van carbiden, omdat er met conventionele methodes bramen worden

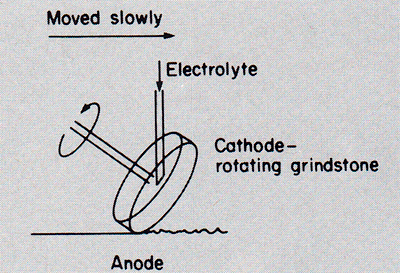

gevormd, een slechte oppervlakteafwerking en zelfs scheuren. De methode wordt ook gebruikt voor het slijpen van roestvast staal, honingraatstructuren van titaan en andere oppervlakken. Zoals afbeelding 4 al aangeeft, wordt er bij het elektrochemisch slijpen gebruik gemaakt van een roterende en geleidende ronde stenen schijf of wiel, die bestaat uit diamant die is gebonden aan koper. De elektrolytoplossing wordt bij het elektrochemisch slijpen over het gehele schijfoppervlak aangevoerd met een lagere stromingssnelheid dan bij het verspanen, waarbij de schijf langzaam over het oppervlak van het te behandelen werkstuk wordt bewogen, waarbij een spleetbreedte wordt aangehouden van niet meer dan 0,025 mm. Het werkstuk is wederom anode en het wiel de kathode. Het proces vindt plaats bij een stroomdichtheid variërend van 50 tot 3000 A/cm2 en vereist een spanning lopend van -4 tot -8 V. Voor deze vorm van slijpen is ook alle randapparatuur nodig, die ook voor het elektrochemisch verspanen moet worden gebruikt, zij het dat alles een maatje kleiner mag zijn. Bij het elektrochemisch slijpen wordt aangenomen dat misschien 90% van het totaal verwijderde metaal op rekening komt van elektrolytisch oplossen en de resterende 10% op rekening van de schurende werking van de slijpschijf.

Afbeelding 4. Principe van elektrochemisch slijpen.

Elektrochemisch ontbramen

Elektrochemisch entbramen is een andere variant op het elektrochemisch verspanen, dat wordt uitgevoerd op kleinere schaal en met hulpapparatuur met bescheidener afmetingen. Het wordt vooral gebruikt om scherpe hoeken, punten en andere uitstekende onvolkomenheden te verwijderen, die zijn achtergebleven na mechanisch verspanen. De uitstekende oppervlakken bezitten ter plekke hoge positieve potentialen en worden selectief verwijderd door de hoge overheersende anodische stroomdichtheid. Toepassingen worden vooral aangetroffen bij de fabricage van machineonderdelen en omvatten het afwerken van zuigers, assen van bekrachtigde stuurinrichtingen, verbindingsstangen en spuitkoppen van brandstofinjectoren. Er is slechts een vrij eenvoudig ontwerp nodig van het kathodische gereedschap en de stroomsterkte gaat in het algemeen een paar honderd ampères niet te boven. Een bijzonder voordeel van elektrochemisch verspanen is het zeer selectieve karakter van de metaalverwijdering, die geen nadelige invloed heeft op zulke vormdetails als schroefdraad.

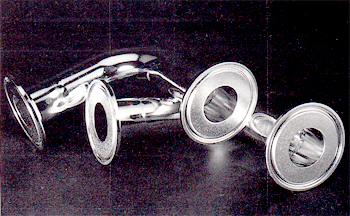

Afbeelding 5. Elektrochemisch gepolijste bochtstukken. Foto : Derustit Holland C. V., Heerenveen

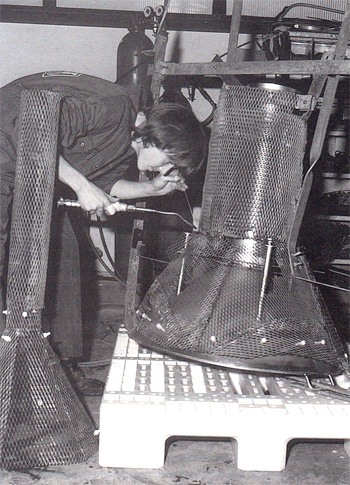

Afbeelding 6. Vervaardiging van kathodegereedschap voor elektrochemisch verspanen. Foto: Derustit Holland C. V., Heerenveen.

Elektrochemisch contourverspanen

Hierbij wordt gebruik gemaakt van stationair gereedschap, waarin een ondiepe uitsparing is aangebracht, die nauw overeenkomt met de op het werkstuk aan te brengen vorm. Aangezien er geen beweging optreedt, noch van het gereedschap, noch van het werkstuk, beperkt de materiaalafname zich tot een diepte van ongeveer 1,5 mm. Pogingen om tot een grotere diepte te gaan brengen problemen met zich mee in de vorm van toenemende elektrische weerstand van de elektrolyt, die grotendeels de stroomdichtheid beperkt en daarmee de materiaalafname. Bovendien is bij een lagere stroomdichtheid de kwaliteit van de oppervlakteafwerking minder alsmede de nauwkeurigheid waarmee de verkregen werkstukomtrek overeenstemt met die van het gereedschap. Kenmerkende toepassingen omvatten het aanbrengen van uitsparingen op de inwendige oppervlakken van pomphuizen, ringvormige groeven op het inwendig oppervlak van cilindrische drukkamers en braamvrije afrondingen van gaten in hydraulische onderdelen.

Elektrochemisch profielverspanen

Elektrochemische verspaningstechnieken waarbij gebruik wordt gemaakt van statische elektroden zijn beperkt wat betreft vorm en maatnauwkeurigheid van de ermee vervaardigde produkten; naarmate er meer metaal van het werkstuk wordt verwijderd, wordt de spleet tussen anode en kathode breder en daalt de metaalafnamesnelheid. Dit probleem kan worden overwonnen door gebruik te maken van een continu bewegend gereedschap of werkstuk, teneinde de spleetbreedte constant te houden. Dit is het principe dat ten grondslag ligt aan het elektrochemisch profielverspanen, dat misschien wel de belangrijkste en veelzijdigste toepassing vormt van elektrochemisch verspanen. De spleetbreedte wordt in de praktijk beperkt door de noodzaak van een effectieve doorstroming van koele en verse elektrolytoplossing. Dit vereist het nodige verdeelwerk teneinde wisselingen in de stroming rondom het werkstuk met het verloop van de tijd tegen te gaan. Bovendien kunnen de hydraulische verliezen die optreden in de diverse uitstroomopeningen en over de spleet aanzienlijk zijn (tot 30 bar), en het gereedschap en het ermee gepaard gaande leidingwerk moet zodanig zijn ontworpen en geconstrueerd, dat het de hoge resulterende krachten kan weerstaan. Het aandrijfsysteem om het gereedschap of het werkstuk te bewegen moet eveneens hoge hydraulische drukken overwinnen, die waarden tot 3N/mm2 kunnen belopen. Dit alles maakt dat spleten tussen de elektroden van minder dan 0,12 mm ongebruikelijk zijn, en dat een waarde van 0,25 mm als kenmerkend mag worden beschouwd. Het aandrijfsysteem van het gereedschap moet onder normale omstandigheden in staat zijn om te zorgen voor een glijdende beweging met een snelheid van 0,5-5 mm/m. Toepassing van een complex gevormd gereedschap staat een driedimensionale opening toe met een tolerantie van + 0,05 mm, tezamen met lage geïnduceerde mechanische span ningen, geen thermische beschadiging en een oppervlakteafwerking in de orde van bijvoorbeeld 0,12 tot 1 à 2 11m. Het is interessant om op te merken dat het moeilijk is om met elektrochemisch profielverspanen scherpe kanten te maken; het in grote hoeveelheden verwijderen van metaal met behulp van elektrochemisch verspanen kan dan ook worden gevolgd door contourfrezen als aanvullende behandeling. Een dergelijke benadering wordt daadwerkelijk gevolgd voor het vervaardigen van complexe schoepvormen uit nog ruwe gietstukken van nikkellegeringen.

Kenmerken van elektrochemisch verspanen

De voornaamste voordelen kunnen als volgt worden samengevat:

- De verspaningssnelheid wordt nagenoeg niet beïnvloed door de hardheid of taaiheid van een metaal.

- Er kan braamvrij worden verspaand.

- Verwaarloosbare geïnduceerde mechanische spanningen.

- Geen thermisch of mechanische beschadiging.

- Met een éénassige beweging kunnen toch complexe vormen worden gerealiseerd.

- Er wordt een bevredigende oppervlakteafwerking verkregen met goede maatnauwkeurigheid.

- Er worden relatief hoge metaalafnamesnelheden behaald.