Het metaal titaan

Titaan is een bijzonder en relatief licht metaal met een zilverachtige kleur dat bepaald niet schaars aanwezig is in de aardbodem. Sterker nog, het is op vier na het meest voorkomende element in onze aardkorst. De vraag is dan ook gerechtvaardigd waarom dit metaal zo relatief duur is en dat komt voor een groot deel door de kostbare winning.

Door Ko Buijs - Innomet Consultancy BV

Alle onedele metalen worden in de regel gedolven als een metaaloxide en naarmate de normaalpotentiaal van het metaal lager wordt in de edelheidreeks des te moeilijker het wordt om het metaal van de gebonden zuurstof te scheiden. Het metaal ijzer heeft een potentiaal van –0,44 Volt en laat zich vrij gemakkelijk scheiden van de gebonden zuurstof. Dit is voor te stellen met de reductieformule 2FeO + C + e ➝ 2Fe + CO2. Deze reactie speelt zich af in een hoogoven en de ‘e’ in de formule staat voor de benodigde energie want men moet energie toevoegen om deze reductie mogelijk te maken. Past men dit mechanisme toe op titaanoxide, dat ook wel rutiel wordt genoemd, dan gebeurt er helemaal niets want titaanoxide moet heel anders worden behandeld om deze twee sterk gebonden elementen van elkaar los te krijgen.

Dat proces verloopt als volgt:

- Rutiel (TiO2) wordt met cokes gechloreerd waardoor titaantetrachloride (TiCl4) en koolzuur (CO2) ontstaat.

- Titaantetrachloride is een kleurloze vloeistof dat nog gezuiverd wordt.

- Daarna wordt aan dit titaantetrachloride magnesium of natrium toegevoegd in een inerte omgeving.

- Daardoor ontstaat de volgende chemische omzetting: TiCl4 + 2Mg ➝ Ti + 2MgCl2. Zo ontstaat er uiteindelijk titaanspons en magnesiumchloride.

- Titaanspons wordt geperst tot blokken en daarna inert gesmolten tot gietelingen eventueel aangevuld met legeringselementen en schroot.

- De gietelingen worden daarna gewalst tot allerlei halffabrikaten zoals platen en staven.

Het zal inmiddels wel duidelijk zijn hoeveel energie het kost om titaan uit zijn erts te bevrijden en daar komt nog een keer bij dat het ook veel energie kost om magnesium of natrium te bereiden. Daarom is een groot deel van de titaanprijs bepaald door de energiekosten. Titaan is een reactief metaal met een normaalpotentiaal van –1,63 volt en dat is zo’n vier keer meer negatief dan de negatieve potentiaal van ijzer. Toch gedraagt dit zeer onedele metaal zich zo enorm edel omdat het huidje van titaandioxide zo’n geweldig goede bescherming geeft. Titaan is zo reactief dat zich spontaan een titaanoxidehuid zal vormen aan de lucht zonder een waterig milieu. Dat in tegenstelling tot ijzer want dat heeft wel vocht en lucht nodig om te gaan oxideren. Daarom is ijzer geen reactief maar actief metaal.

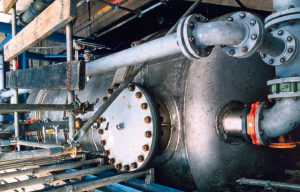

Titaan grade 2-buizen t.b.v. chemisch riool VC plant.

Titaan grade 2-opslagtank voor chemisch afval.

Eigenschappen titaan

De fysische eigenschappen van het metaal titaan zijn:

- smeltpunt = 1660°C

- soortelijk gewicht = 4,51

- uitzettingscoëfficiënt = 8,9 x 10-6/°C

- elektrische weerstand bij 20 °C = 48,2 micro-ohmcm

- normaal potentiaal = -1,63 Volt

- E-modulus is 105.000 N/mm²

In het kort kan men de algemene eigenschappen van titaan als volgt samenvatten:

- relatief laag soortelijk gewicht;

- hoge corrosiebestendigheid;

- grote erosieweerstand;

- hoge efficiënte warmteoverdracht;

- gunstige sterkte/gewichtverhouding;

- geringe thermische uitzetting;

- esthetisch fraai uiterlijk;

- harde gladde oxidehuid;

Deze laatstgenoemde eigenschap belemmert in hoge mate vuilafzetting en bevordert een druppelvormige condensatie wat van belang is t.b.v. het rendement van condensors en warmtewisselaars. Factoren zoals een laag soortelijk gewicht, goede mechanische waarden en corrosiebestendigheid zijn belangrijke aspecten die het gebruik van titaan snel zullen rechtvaardigen. In de afgelopen 50 jaar heeft titaan zich bijzonder goed bewezen als een optimale materiaalkeuze in zouthoudend, brak en verontreinigd water. Meer dan 150 miljoen meter condensorpijp, die maar liefst over een tijdsbestek van 40 jaar gegarandeerd worden, zijn wereldwijd geïnstalleerd in elektriciteitscentrales zonder dat er enige aantasting valt waar te nemen. Aanvankelijk werden brandblussystemen en koelsystemen t.b.v. offshoreplatforms van koolstofstaal gemaakt die beschermd werden met allerlei deklagen. Vanwege het beschadigen van deze coatings is men toen snel overgestapt naar cupronikkel wat weer leidde tot putcorrosie en erosie (vooral in bochten) in verontreinigd water. Sommige ontwerpers hebben toen getracht deze problemen te overwinnen door de wanddiktes te vergroten en de watersnelheden te verlagen. De nadelige gevolgen door het beperkte debiet wat zo ontstond, waren grotere diameters pijpen, grotere bochtradiussen en een grote toename in de kosten en gewicht van het pijpsysteem dat bovendien ook nog meer ruimte innam. Ondanks al deze maatregelen, kwamen toch weer op den duur allerlei gebreken openbaar die ertoe leidde dat er een noodzaak was tot een ommezwaai in de materiaalkeuze en ook een andere benadering m.b.t. het ontwerp.

Meer recente ontwerpen eisen naast kosten en gewichtsbesparingen ook hoog betrouwbare materialen die het mogelijk maken om met relatief kleine diameters vloeistoffen met hoge snelheden te verplaatsen. Aanvankelijk was een austenitische roestvast staal met circa 6% molybdeen, zoals 254SMO, favoriet doch later kregen de superduplex RVS-soorten meer aandacht i.v.m. nog betere prestaties. Beide kwaliteiten boden meer dan cupronikkel maar bereikten toch niet de gewenste resultaten en bovendien gaven zij ook nog de nodige moeilijkheden tijdens het verwerken. De buitengewone en unieke corrosieprestaties van het metaal titaan gaven nieuwe perspectieven voor deze toepassingen. Daarom is het ook niet verwonderlijk dat titaan tegenwoordig zeer frequent wordt gekozen bij het fabriceren van zeewatergekoelde warmtewisselaars en pijpsystemen; als condensormateriaal bij elektriciteitscentrales en allerlei apparatuur op schepen zoals bijvoorbeeld handling systemen. Tot nu toe is gebleken dat de toepassing van titaan een garantie is voor het afdoende oplossen van corrosieproblemen in specifieke milieus. Titaan dient in principe altijd overwogen te worden, zowel t.b.v. de onshore als offshore, zodra er chloridenhoudende milieus, zwavelverbindingen of koolwaterstofverbindingen in de processtroom aanwezig zijn. Financiële voordelen door deze prestaties zijn door de praktijk reeds bewezen en de ontwerp- en verwerkingsparameters zijn afdoende vastgesteld.

Toepassingen

Titaan wordt vooral toegepast t.b.v. de industriële apparatenbouw zoals in warmtewisselaars, leidingsystemen voor de chemie en offshore alsmede in de procesindustrie zoals pompen, afsluiters e.d. Daarnaast vindt men dit materiaal terug in de vliegtuigbouw, medische implantaten, sportartikelen zoals tennisrackets en golfsticks, brilmonturen, sieraden, pigmenten voor verf en papier, etc. Bekende toepassingen vindt men ook in de chloorbereiding (membraan elektrolyse) en in PTA-fabrieken.

Corrosietoeslag

Een van de interessante aspecten is dat titaan geen corrosietoeslag behoeft en dat compenseert voor een groot deel de relatief slechte warmteoverdracht. Met onderstaande formule kan men de wanddikte berekenen van buismateriaal.

Alle onedele metalen worden in de regel gedolven als een metaaloxide en naarmate de normaalpotentiaal van het metaal lager wordt in de edelheidreeks des te moeilijker het wordt om het metaal van de gebonden zuurstof te scheiden. Het metaal ijzer heeft een potentiaal van –0,44 Volt en laat zich vrij gemakkelijk scheiden van de gebonden zuurstof. Dit is voor te stellen met de reductieformule 2FeO + C + e ➝ 2Fe + CO2. Deze reactie speelt zich af in een hoogoven en de ‘e’ in de formule staat voor de benodigde energie want men moet energie toevoegen om deze reductie mogelijk te maken. Past men dit mechanisme toe op titaanoxide, dat ook wel rutiel wordt genoemd, dan gebeurt er helemaal niets want titaanoxide moet heel anders worden behandeld om deze twee sterk gebonden elementen van elkaar los te krijgen.

Dat proces verloopt als volgt:

- Tm = P.D + A

- 2(σ + P.Y)

- Tm = minimum wanddikte in mm

- P = werkdruk in het systeem in MPa

- D = uitwendige pijpdiameter in mm

- σ = maximaal toelaatbare spanning in MPa bij de ontwerptemperatuur

- Y = een coëfficiënt

- A = corrosietoeslag (voor titaan is deze dus 0).

Titaan & titaanlegeringen

Commercieel zuivere titaansoorten zijn dus ongelegeerd maar men kent wel gradaties in de mate van verontreinigingen. Hieronder vallen de typen grade 1 t/m 4 die een oplopende onzuiverheid hebben. Grade 1 is vanwege de lage verontreinigingen het meest ductiel en daarom geschikt voor het explosieve plateren. Grade 2 is de meest voorkomende kwaliteit terwijl grade 4 de beste mechanische waarden heeft van de vier typen. Daarom worden van grade 4 veelal bevestigingsmaterialen (fasteners) gemaakt. Al deze kwaliteiten van onder de α (alfa)-legeringen. Dat geldt ook voor de typen grade 11 en 7 welke in feite grade 1 en 2 betreffen met een additie van circa 0,2% palladium. Palladium zorgt ervoor dat de weerstand tegen spleetcorrosie (crevice corrosion) verder toeneemt in bijvoorbeeld warm zeewater. Daarnaast zijn er ook β (bèta)-legeringen en ook σ+β-legeringen. Zoals de soorten met hoge mechanische waarden. Veelal betreffen dit smeedlegeringen en gietlegeringen. Er zijn vele interessante titaanlegeringen ontwikkeld maar het zou in dit artikel te ver gaan om deze allemaal te behandelen. Daarom beperken we ons tot de bekendste titaanlegering en dat is grade 5 (Ti-6Al4V) wat een legering betreft met 6% aluminium en 4% vanadium. Deze kwaliteit, die ook wel het werkpaard onder de titaanlegeringen wordt genoemd, wordt veel in de luchtvaart gebruikt i.v.m. de gunstige gewicht/sterkteverhouding. Veelal zijn dit kritische onderdelen zoals de bewegende delen (moving parts) in vleugels en air frames. Het materiaal is verkrijgbaar als plaat (ASTM B265), staven (ASTM B348, gietstukken (ASTM B367), smeedstukken (ASTM B381) en ook als bouten en moeren (ASTM F467). Het MIL-nummer is T-9047.

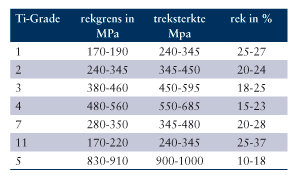

In tabel 1 ziet men duidelijk de effecten op de mechanische waarden in afhankelijkheid van de toenemende hoeveelheid verontreinigingen. Ook ziet men het opmerkelijk mechanische gedrag van het gelegeerde grade 5.

Tabel: mechanische waarden van enkele typen titaan.

Zeewater en atmosferische omstandigheden

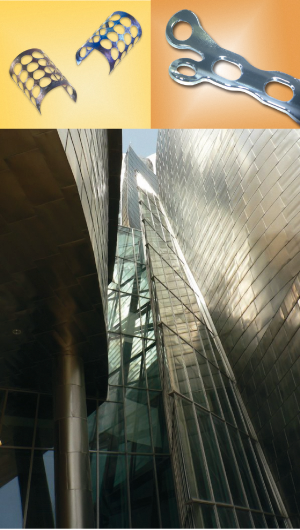

Er zijn titaanproducenten die titaan in zeewater voor 40 jaar onophoudelijk gebruik garanderen zonder dat men doet aan corrosiepreventie. Omdat titaan ook in gebouwen wordt gebruikt als gevelbekleding en dakbedekking wordt er zelfs een garantie van 100 jaar afgegeven. Voorbeelden zijn ruimschoots te vinden in Japan maar ook het Guggenheim museum in Bilbao en het Vincent van Gogh museum in Amsterdam hebben respectievelijk een gevelbekleding en dakbedekking van titaan.

Het Guggenheim in Bilboa is voorzien van titaan gevelbekleding.

Titaan als legeringselement

Titaan wordt ook gebruikt als legeringselement in bijvoorbeeld roestvast staal maar het wordt soms ook gelegeerd in nikkel-, zirkonium- en vanadiumlegeringen. Een bekende toepassing is titaan als stabilisator in RVS-typen die een relatief hoog gehalte aan koolstof bezitten. Titaan heeft namelijk een dusdanige hoge affiniteit tot koolstof dat deze twee elementen bij hoge temperaturen een verbinding vormen. Hierdoor voorkomt men dat schadelijke chroomcarbiden ontstaan in bijvoorbeeld de heat affected zone tijdens het lassen. Een voorbeeld is 316Ti (1.4571) dat veel in Duitsland is gebruikt. Dit type roestvast staal raakt wel steeds meer op de achtergrond omdat men tegenwoordig ook op commercieel verantwoorde wijze een L-kwaliteit (low carbon) kan vervaardigen. De noodzaak van een titaanadditie is dan komen te vervallen omdat het risico op de vorming van schadelijke chroomcarbiden verdwenen is. Dat neemt niet weg dat titaan een gunstige invloed heeft op de mechanische eigenschappen van het austenitische roestvast staal. Daarom zal men in de regel bij toestellen onder druk eerder voor een titaan gestabiliseerd materiaal kiezen dan voor een low carbon versie.

Vormgeheugenmetaal (shape memory metal)

Vormgeheugenmetaal is een legering van titaan en nikkel (50/50) dat ook wel nitinol wordt genoemd. Vormgeheugenmetaal is een metaal dat na een beperkte deformatie bij een relatief lichte temperatuurverhoging weer geheel terugkomt in zijn oude vorm onder afgifte van arbeid. Een en ander heeft te maken met een structuuromslag van austeniet naar martensiet in het metaal. Meestal geschiedt het deformeren van vormgeheugenmetaal bij kamertemperatuur en het verwarmen bij circa 60°C. Bij deze laatstgenoemde temperatuur heeft het materiaal een structuurverandering gekregen. Stel dat men een recht draadje heeft dat men bij kamertemperatuur vervormt, dan zal het zich weer geheel strekken tot zijn rechte oorspronkelijke vorm bij circa 60°C onder afgifte van enige arbeid. Deze arbeid kan men gebruiken om iets te activeren. Wel zal de deformatie beperkt moeten blijven tot maximaal 8% en dat betekent dat men dit draadje nooit mag knikken. Ook kan men het zogenaamde pseudo-elastische effect van deze legering benutten en een goed voorbeeld zijn de bekende elastische brilmonturen. Over de productie van vormgeheugenmetaal is veel te zeggen doch thans niet relevant genoeg om er uitgebreid bij stil te staan. In onderstaande opsomming kan men zich een idee vormen hoewel hier de indruk wordt gewekt dat het om een simpel procédé gaat. Dit blijkt in de praktijk echter niet het geval omdat de problematiek rond het smelten, legeren en de nodige warmtebehandelingen heel wat expertise en ervaring vereist.

Na het smelten en op ‘maat’ maken van de legering in een speciale vacuüm oven ontstaat er een gieteling die als knuppel verder wordt uitgesmeed. Daarna worden er allerlei producten van gewalst die zo hun uiteindelijke vorm krijgen. Deze producten krijgen een speciale warmtebehandeling voordat deze de fabriek mogen verlaten. Om het geheel wat concreter te maken wordt ervan uitgegaan dat er een veer van geheugenmetaal gemaakt moet gaan worden. Men gaat dan als volgt te werk: Een gewalste rechte draad wordt op een doorn met een bepaalde spoed gewonden en gefixeerd. Afhankelijk van de draaddikte wordt het geheel gedurende enige tijd in een vacuümoven gebracht. De oventemperatuur is ongeveer 500°C. De draad zal na deze warmtebehandeling de veervorm als definitieve vorm aannemen. Trekt men de veer uit elkaar bij kamertemperatuur tot bijvoorbeeld een grillige vorm, dan zal de veervorm weer geheel terugkomen bij ± 60°C onder afgifte van enige arbeid. Men kan overigens met een nieuwe warmtebehandeling weer een andere gewenste vorm aan de veer geven. Het geheugeneffect kan enigszins achteruit gaan door het mechanisch over te belasten maar ook indien het aan te hoge temperaturen blootgesteld wordt. Nitinol kan toegepast worden in de procesindustrie en vooral in de meet- en regeltechniek, brandpreventie, energieterugwinning, ruimtevaart maar ook als gadget artikele. Omdat deze titaanlegering ook biocompatibel is kan men het implanteren in het menselijke lichaam. Voorbeelden zijn fixatie-elementen bij botbreuken, trekdraden voor scoliosepatiënten, stents die bloedproppen tegenhouden tijdens operaties, prostaatelementen, elementen t.b.v. blokkadeoperaties van de ruggengraat, etc.

Het Vincent van Gogh museum heeft een dakbedekking van titaan.