Roestvast staal in contact met andere metalen (Deel 3)

Door complexe ontwerpen kan de mogelijkheid ontstaan om verschillende metalen te combineren binnen eenzelfde component. Ook kunnen dikwijls verschillende combinaties gevonden worden, enkel bepaald door de beschikbaarheid van, bijv. bevestigingsmaterialen of plaatjes. In bepaalde omstandigheden, kan zo’n ontwerp met gemengde materialen, leiden tot corrosie in één van de materialen. Dit fenomeen, veroorzaakt door een slechte combinatie van materialen, wordt galvanische corrosie1 genoemd, waarbij twee verschillende metalen een galvanisch koppel vormen. Door de vorming van galvanische elementen kan een versnelde corrosie van het minder edele materiaal voorkomen.

Vertaald en aangepast van ARLT, N. / BURKERT, A. / ISECKE, B., Edelstahl Rostfrei in Kontakt mit anderen Werkstoffen (Merkblatt 829), Düsseldorf, Informationsstelle Edelstahl Rostfrei, vierde uitgave 2005 - Vertaling: Johan Dedeene, CLUSTA, Gent (B) in samenwerking met Wigo Huis in ’t Veld, Nijkerk, (NL) Bron: Euro Inox, Brussel (B)

(klik hier voor deel 1)

(klik hier voor deel 2)

Dit kan gepaard gaan met een veel hogere corrosiesnelheid dan wat men kan verwachten als er geen contact is met het edelere metaal. Corrosie gerelateerde schade zoals onaanvaardbaar uiterlijk aanzien, lekkende buizen of falende bevestigingsmiddelen kunnen de levensduur van een component drastisch verminderen en aanleiding geven tot vroegtijdige vervanging. Bij de meeste technische toepassingen heeft roestvast staal de meer positieve corrosiepotentiaal van de metalen die met elkaar in contact komen, zodat er gewoonlijk een gevaar voor corrosie is bij het materiaal waarmee het in contact komt. Het gevaar dat er galvanische corrosie optreedt hangt af van zeer veel factoren. Naast de gebruikte materialen zijn omgeving en ontwerp cruciaal. Het is daarom moeilijk om een rangvolgorde aan te geven bij de uitwisselbaarheid van de materialen. Dit artikel beschrijft de principes van corrosie door galvanische cellen en de hoofdparameters die ontwerpers gebruiken om het corrosierisico te bepalen.

1Versnelde corrosie van een metaal, veroorzaakt door het effect van een corrosie element. Ook andere factoren zoals concentratie, beluchting en de verhouding actief/passief spelen een rol.

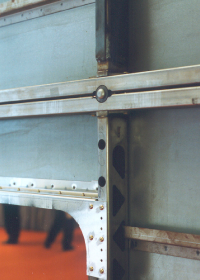

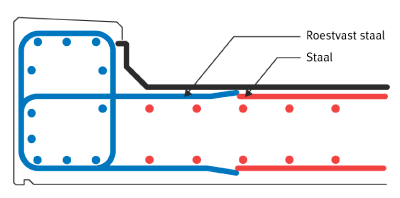

4 Roestvast staal in transport toepassingen

Bij personenvoertuigen en andere wordt roestvast staal (ferritische legeringen met een gehalte van 12 % tot 18 % chroom en austenitsche legeringen met ongeveer 18 % chroom) gebruikt om uitlaatsystemen, brandstof tanks (Figuur 21) en in toenemende mate, koetswerk- en chassiscomponenten te maken. Bij toepassingen in treinwagons, hebben ferritische legeringen met 12 % chroom in combinatie met lakken, hedentendage de voorkeur voor de Europese markt. (Figuren 22, 23, 24). Traditioneel worden wereldwijd ook sinds jaar en dag, austenistische roestvaste stalen gebruikt voor treinwagons (Figuur 25), zonder problemen van galvanische corrosie. Ook hier is het noodzakelijk om spleten te vermijden tussen de roestvast stalen delen en de minder edele materialen waarop de corrosie ontstaat, als gevolg van vuil en vochtigheid. Ook hier kunnen de spleten gevuld worden met een kunststof. Een ander goede voorzorgsmaatregel tegen galvanische corrosie bij transporttoepassingen is het lokaal coaten van de contactzone aan de roestvast staal zijde, zoals hierboven beschreven.

Figuur 21: Roestvast staal wordt in toenemende mate gebruikt voor brandstof tanks. De bevestigingen die ze op hun plaats houden, verzekeren een onderbreking van de elektrische geleidbaarheid in de contactzone.

Figuur 22: Eenvoudige isolatietechnieken maken het mogelijk dat de ferritische koetswerken van trams gemonteerd kunnen worden op een stalen chassis.

Figuur 23:In dit zijpaneel van een forensentrein zijn de constructiedelen en de buitenste panelen uit verschillende types roestvast staal gefabriceerd. Daar ze identieke potentialen hebben, kan er geen galvanische corrosie optreden.

Figuur 24: Roestvast staal (gewoonlijk een gelakt ferritisch roestvast staal) heeft reeds bewezen dat het gemonteerd kan worden op een stalen chassis.

Figuur 25: Treinstellen met buitenpanelen uit austenitisch roestvast staal worden overal ter wereld gebruikt zonder problemen met galvanische corrosie.

Figuur 26: Er zal geen galvanische corrosie optreden tussen de verschillende types roestvast staal, zelfs als ze niet dezelfde corrosieweerstand hebben.

Veel gestelde vragen

Vraag:

Is er een risico op galvanische corrosie als roestvaste stalen van verschillende legeringen samen verbonden worden?

Antwoord:

Tussen de verschillende roestvast staal types (ook tussen klassen met een verschillende corrosie weerstand) is er in het algemeen geen galvanische corrosie, op voorwaarde dat de vrije corrosiepotentialen van beide metalen gelijk zijn. Toch moet de corrosieweerstand van elke legering individueel bekeken worden. Ook het materiaal met een lagere corrosieweerstand moet voldoende weerstand tegen corrosie hebben voor de condities waarin het gebruikt zal worden (Figuur 26).

Vraag:

Kan roestvast staal gebruikt worden in combinatie met koper of gegalvaniseerd staal voor het herstellen van sanitaire leidingen in huis?

Antwoord:

Er zijn geen problemen te verwachten wanneer roestvast staal gecombineerd wordt met koperen leidingen zolang beide materialen maar dezelfde corrosiepotentiaal hebben in drinkwater. Sanitaire componenten gemaakt van thermisch verzinkt staal kunnen ook gecombineerd worden met roestvast staal. Hierbij zijn koppelstukken uit koperzink legeringen of rood brons aanbevolen.

Vraag:

Kan roestvast stalen bewapening verbonden worden met stalen bewapening in gewapend beton?

Antwoord:

Ja, voor stalen bewapening geeft een dergelijke combinatie normaliter geen problemen met corrosie, zolang de corrosiepoten tialen identiek zijn. Zo’n combinatie kan gebruikt worden om corrosie te voorkomen, als de bewapening uit het beton steekt in corrosieve milieus of in contact komt met buizen. De verbinding moet wel goed ingepakt zijn in het beton met een minimum van 3 cm betonbedekking. Als de stalen bewapening ”actief“ is (bijv. gedepassiveerd onder invloed van chlorides en/of carbonatie) dan is er galvanische corrosie mogelijk. Dit effect, is echter, in de meeste gevallen, veel minder significant dan dat van de vorming van het onvermijdelijke galvanisch element tussen de actieve en passieve stalen bewapening (galvanische corrosie door een actief/passief element), daar de efficiëntie als kathode van roestvast staal veel lager is dan van staal (Figuur 27).

Figuur 27: Door te zorgen voor een minimale bedekking met beton en te zorgen dat het staal passief is, kan een roestvast stalen bewapening verbonden worden met staal zonder risico op galvanische corrosie.

Vraag:

Zijn sluitringen gemaakt van geïsoleerde polymeren efficiënt om contactcorrosie te voorkomen bij mechanische verbindingen?

Antwoord:

Hoewel deze dichtingen het metallisch contact tussen de materialen in de zone met schroefdraadverbindingen niet verhinderen, kunnen dergelijke sluitringen aanbevolen worden, daar ze zones met de meeste risico’s extra afschermen.

Vraag:

Kan een roestvast stalen verbindingsstuk voor leuningen gecombineerd worden met stalen stijlen?

Antwoord:

Als het ontwerp ervan voorkomt dat er zich, over langere periode, een elektrolyt (bijv. regen of smeltende sneeuw) vormt, dan is zo’n direct contact aanvaardbaar. Anders moeten kunststof bussen gebruikt worden.

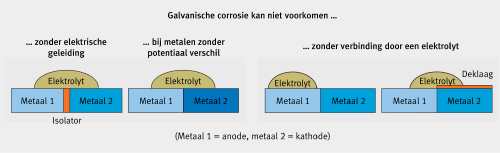

Voorkomen van galvanische corrosie

De eenvoudigste manier om galvanische corrosie te voorkomen is door het selecteren van geschikte, bij elkaar passende materialen vanaf het ontwerp. Als de materialen die gebruikt worden elkaar aanraken, dan moeten er beschermende maatregelen genomen worden. Deel 2 beschrijft de richtlijnen bij deze maatregelen.

Figuur 3 beschrijft de praktische mogelijkheden:

- Elektrisch isoleren van de componenten (isolatoren, kunststoffen bussen of polyamide sluitringen)

- Plaatsing van de verbinding in een zone die niet aan vocht is blootgesteld

- Coaten van de kathode of de anode en kathode (één van beide over een breed oppervlak of lokaal, naast de verbinding).

Figuur 3: Situaties waarbij galvanische corrosie niet kan voorkomen.

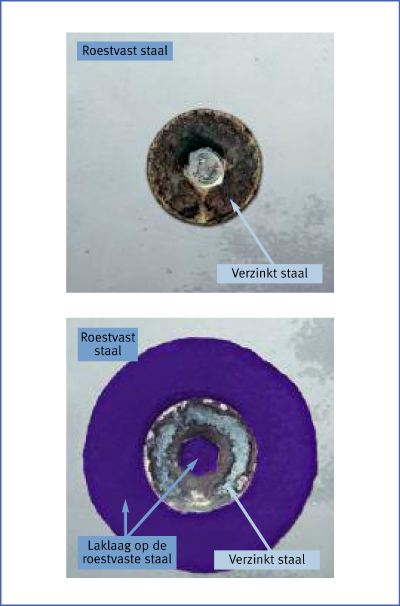

Het dient gezegd dat enkel het lakken van de anode niet de meest geschikte manier is om galvanische corrosie te voorkomen. Onvolkomenheden in de laklaag of locale beschadiging, die moeilijk te voorkomen zijn op de bouwplaats zorgen voor een kritiek corrosief element: elke beschadiging van de verf zorgt voor een kleine anode die dan snel kan corroderen. Om het kathodisch effect van het roestvast stalen deel te verminderen, is het dikwijls voldoende om het roestvast staal rond de verbinding te lakken (Figuur 28). De breedte van de te bedekken zone hangt af van de geleidbaarheid van het corrosieve milieu. Bij componenten blootgesteld aan normale kameratmosfeer en eerder dunne en zwak geleidende elektrolyten films, is het dikwijls voldoende een zone te coaten van enkele centimeters breed langs de contactlijn aan de zijde van het roestvast staal. Bij zoute vloeibare films van verschillende millimeters dik, wordt de effectieve kathode meer dan 10 cm breed.

Figuur 28: Het voorkomen van corrosie door contact met gegalvaniseerd staal door het lakken van een klein oppervlak aan de roestvast stalen zijde. Resultaten na een zoutneveltest van 48 uur: zonder de deklaag ontstaat er roest door galvanische corrosie (boven), terwijl het coaten van het roestvast staal in de contactzone galvanische corrosie voorkomt (onder).

(klik hier voor deel 1)

(klik hier voor deel 2)

Literatuur

[1] EN ISO 8044:

200, Corrosie van metalen en legeringen - Basistermen en definities.

[2] EN 12502-1 tot -5:2005,

Bescherming van metalen tegen corrosie - Richtlijn voor de beoordeling van corrosiewaarschijnlijkheid in

water en opslagsystemen.

[3] H. Gräfen,

”Korrosionsschutz durch Information und Normung“

Kommentar zum DIN-Taschenbuch 219, Verlag Irene Kuron, Bonn (1988) S. 37.

[4] H. Spähn, K. Fäßler

”Kontaktkorrosion“ Werkstoffe und Korrosion 17 (1966) S. 321.

[5] D. Kuron

”Aufstellung von Kontaktkor rosions - tabellen für Werkstoffkombinationen in Wässern“ Werkstoffe und Korrosion 36 (1985) S. 173.

[6] D. Kuron, E.-M. Horn, H. Gräfen

”Praktische elektrochemische Kontaktkorrosionstabellen von Konstruktionswerkstoffen des Chemie- Apparatebaues“ Metalloberfläche 26 (1967) Nr. 2, S. 38.

[7] H. Spähn, K. Fäßler

”Kontaktkorrosion im Maschinen- und Apparatebau“

Der Maschinen Schaden 40 (1967) Nr. 3, S. 81.

[8] W. Schwenk

”Probleme der Kontakt korrosion“ Metalloberfläche 35 (1981) Nr. 5, S. 158.

[9] K.-H. Wiedemann, B. Gerodetti, R. Dietiker,

P. Gritsch ”Automatische Ermittlung von Kontaktkorrosionsdaten und ihre Auswertung mittels Polarisationsdiagrammen“ Werkstoffe und Korrosion 29 (1978) S. 27.

[10] E. Hargarter, H. Sass

”Kontaktkorrosion zwischen verschiedenen Werkstoffen in Meerwasser“ Jahrbuch der Schiffbau technischen Gesellschaft 80 (1986) S. 105.

[11] R. Francis

”Galvanic Corrosion: a Practical Guide for Engineers“

NACE International (2001) Houston Texas 77084 ISBN 1 57590 110 2.

[12] GfKorr-Merkblatt 1.013

”Korrosionsschutzgerechte Konstruktion”

(2005).

[13] Allgemeine bauaufsichtliche Zulassung Z-30.3-6

”Erzeugnisse, Verbindungs mittel und Bauteile aus nicht rostenden Stählen“ (meest recente versie); Informationsstelle Edelstahl Rostfrei (Sonderdruck 862).