Hoge temperatuur corrosie

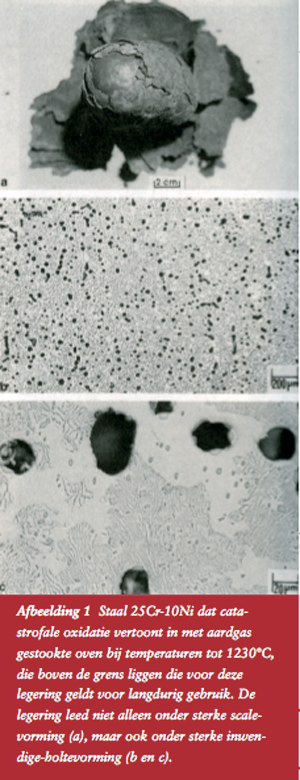

Hoge-temperatuur corrosie speelt een belangrijke rol bij de keuze van materiaal voor tal van industriële toepassingen variërend van gasturbines tot leidingwerk. Er wordt onderscheid gemaakt in een aantal corrosievormen, waarvan hier de oxidatie nader zal worden bezien. Afbeelding 1 Staal 25Cr-10Ni dat catastrofale oxidatie vertoont in met aardgas gestookte oven bij temperaturen tot 1230°C, die boven de grens liggen die voor deze legering geldt voor langdurig gebruik. De legering leed niet alleen onder sterke scalevorming (a), maar ook onder sterke inwendige- holtevorming (b en c).

A.J. Schornagel

Oxidatie is de belangrijkste corrosiereactie bij hoge temperatuur. Vaak zijn legeringen afhankelijk van de oxidatiereactie om een beschermende oxidelaag te kunnen vormen die hen beschermt tegen verdere aantasting in de vorm van bijvoorbeeld sulfadatie, opkoling en corrosie onder as/zout-neerslagen. Milieus worden in termen van zuurstofactiviteit vaak aangeduid als hetzij oxiderend, hetzij reducerend. Een oxiderende atmosfeer is een omgeving die moleculaire zuurstof (O2) bevat, zoals lucht of een verbrandingsatmosfeer met een overmaat vrije zuurstof. De zuuurstofactiviteit is dan hoog en wordt bepaald door de concentratie moleculaire zuurstof. Een reducerende atmosfeer wordt doorgaans gereproduceerd door verbranding onder stoechiometrische condities zonder overmaat zuurstof. De zuurstofactiviteit is zeer laag in dit geval en wordt beheerst door CO/CO2- of H2/H2O-verhoudingen. De reducerende atmosfeer is in het algemeen corrosiever.

Oxidatieweerstand van roestvast staal

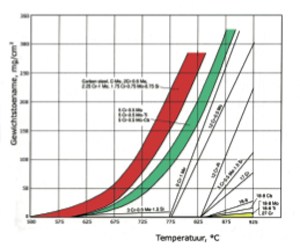

Technische legeringen die beschikbaar zijn voor onderbroken of continu gebruik in verschillende temperatuursgebieden, zijn onder andere (gerangschikt in toenemende oxidatievastheid):

- Koolstofstaal; wordt gebruikt bij temperaturen lager dan of gelijk aan ongeveer 550°C.

- Laaggelegeerd ferritisch chroom-molybdeen staal; wordt gebruikt bij maximum temperaturen lopend van ongeveer 600° tot 700°C, al naar gelang het chroomgehalte.

- Roestvast staal; wordt gebruikt bij maximum temperaturen lopend van 600° tot 1000°C, afhankelijk van het legeringsgehalte, de invloed van de atmosfeer, de aanwezigheid van laagsmeltende verbindingen, enzovoort.

- Nikkellegeringen; worden gebruikt bij maximum temperaturen lopend van 1000° tot 1200°C.

Veel oxidatieproblemen zijn het gevolg van het gebruik van een legering in een temperatuurgebied waarbinnen die legering het niet lang kan uithouden. Afbeelding 1 geeft een kenmerkend voorbeeld van een legering die is geselecteerd voor gebruik bij temperaturen die ruim boven zijn bovenste temperatuurgrens liggen. Het type 25Cr-10Ni had te lijden van ernstige oxidatie in een oven die werd gestookt met aardgas en waar bedrijfstemperaturen heersten tussen 1100° en 1200°C. Naast buitensporige scalevorming, leed de legering onder extreme inwendige holtevorming, waardoor de mechanische belastbaarheid sterk terugliep.

Martensitisch roestvast staal

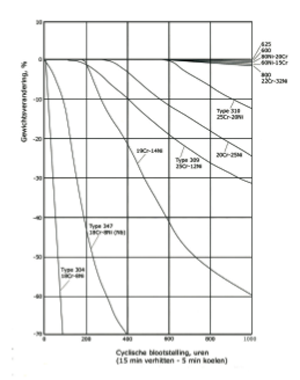

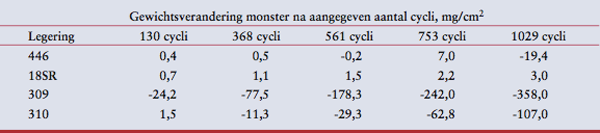

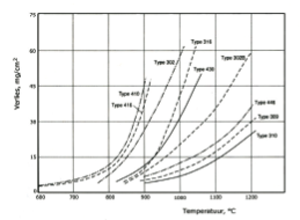

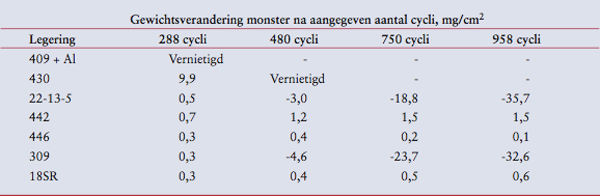

De superieure oxidatieweerstand van martensitisch en ferritisch roestvast staal ten opzichte van koolstofstaal en laaggelegeerd chroom-molybeenstaal wordt weergegeven op afbeelding 2. Naarmate het chroomgehalte stijgt van 9 tot 27% neemt de weerstand tegen oxidatie aanzienlijk toe. Ferritisch 27% chroomstaal (type 446) bezit van alle legeringen uit de 400-reeks de hoogste weerstand tegen oxidatie, vanwege de vorming van een continue Cr2O3-laag op het staaloppervlak. Aan de hand van cyclische-oxidatieproeven kon worden vastgesteld dat het type 446 de beste resultaten gaf, gevolgd door de typen 430, 416 en 410, zie afbeelding 3. Een ander ferritisch roestvast staal, 18SR (met ongeveer 18% Cr), bleek echter net zo goed te opresteren en soms zelfs beter dan 446, zoals is te zien in de tabellen 1 en 2. Dit betere gedrag was te danken aan de toevoeging van 2% Al en 1% Si aan de legering in kwestie. Verder vertoonden 446 en 18RS betere cyclische-oxidatieweerstand dan sommige austenitische RVS-typen, zoals 309 en 310, bij cyclische wisselingen tussen 980° en 1040°C.

Austenitisch roestvast staal

Als de bedrijfstemperatuur hoger wordt dan zo’n 650°C, dan verliest ferritisch roestvast staal, dat een kubisch ruimtelijk gecentreerd kristalrooster heeft al snel zijn sterkte. Bij dit soort temperaturen hebben legeringen met kubische vlakken gecentreerde kristalroosters de voorkeur, vanwege hun veel hogere kruipsterkte. Nikkel wordt toegevoegd om de austenitische structuur te stabiliseren. De austenitische structuur is inherent sterker en beter bestand tegen kruip dan ferriet. Austenitisch roestvast staal uit de 300-reeks wordt op ruime schaal toegepast voor gebruik bij hoge temperaturen in diverse takken van industrie. Deze legeringen vertonen hogere sterkte bij verhoogde temperatuur dan ferritisch roestvast staal. Voorts hebben ze geen last van 475°-verbrossing en ook niet van ductiliteitsproblemen in geval van grote wanddiktes en warmtebeïnvloede zones, zoals wel het geval is met ferritisch roestvast staal.

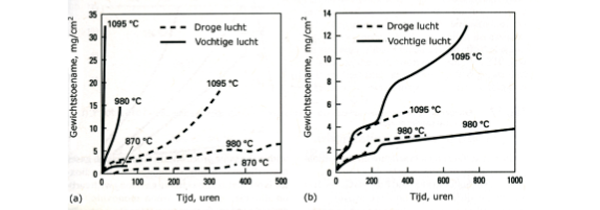

Nietemin kunnen ook sommige austenitisch RVS-typen last hebben van aanzienlijk verlies aan ductiliteit of verbrossing bij langdurig verblijf op middelmatig hoge temperatuur (540° tot 800°C), als gevolg van vorming van brosse sigmafase. De oxidatieweerstand van verscheidene austenitsische RVS-typen is te zien op afbeelding 4. Nikkel verbetert de weerstand van de legeringen tegen cyclische oxidatie. Op deze afbeelding is ook te zien dat verscheidene hoognikkelhoudende legeringen een betere weerstand tegen oxidatie bezitten dan austenitisch roestvast staal. Afbeelding 5 toont de invloed van vochtige lucht op de oxidatie van de typen 302 en 330. Type 302 ondergaat snelle corrosie in vochtige lucht bij 1100°C, terwijl er in droge lucht juist een beschermende laag wordt gevormd. Het hoger nikkelhoudende type 330 is minder gevoelig voor de invloed van vocht, er wordt daarom aangenomen dat meer chroom en nikkel hogere bedrijfstemperaturen mogelijk maken in vochtige lucht.

Catastrofale oxidatie

Naarmate de temperatuur stijgt, hebben metalen en legeringen meer en meer te lijden van steeds sterkere oxidatie. Als de temperatuur buitensporig hoog wordt, kan roestvast staal lijden onder catastrofale oxidatie. Afbeelding 1 geeft hiervan een voorbeeld voor austenitisch roestvast staal Fe-25Cr-10Ni. Er is echter nog een andere vorm van snelle oxidatie die plaats vindt bij relatief lagere temperaturen. Deze vorm van oxidatie, die ook wel wordt aangeduid met catastrofale oxidatie, hangt doorgaans samen met de vorming van een vloeibaar oxide dat de beschermende oxidelaag verbreekt en oplost. Bij de legering Fe-25Ni-16Cr, die verder nog 6% Mo bevatte, werd ongewoon snelle oxidatie vastgesteld bij verhitting tot 900°C in stilstaande lucht. Dezelfde legering vertoonde goede oxidatievastheid bij verhitting tot dezelfde temperatuur in stromende lucht. Aanvankelijk werd aangenomen dat de snelle oxidatie het gevolg was van opeenhoping van gasvormig MoO3 aan het metaaloppervlak en thermische dissociatie van MoO3 in MoO2 en O, maar later werd de gedachte aangehangen dat er sprake moest zijn van de aanwezigheid van een vloeibare oxidefase. Het MoO3-oxide smelt bij ongeveer 795°C. Een roestvast staal van het type 19Cr-9Ni vertoonde catastrofale oxidatie in aanwezigheid van MoO3 bij 770°C in lucht. Deze temperatuur ligt dicht in de buurt van de eutectische temperatuur van MoO2-MoO3-Cr2O3. Andere oxiden, zoals PbO en V2O5, kunnen eveneens veroorzakers zijn van catastrofale oxidatie in lucht bij temperaturen tussen 650° en 950°C. PbO en V2O5 smelten bij respectievelijk 888°C en 690°C. Vanadium is een belangrijke verontreiniging in zware olie.