Deformatieharding in koudgestuikte en schroefgerolde schroeven van austenitisch roestvast staal

Koudvervormen heeft over het algemeen een nadelige invloed op de corrosieweerstand van austenitisch roestvast staal en het kan inwendige trekspanningen introduceren die na verloop van tijd aanleiding kunnen geven tot scheurvorming. In dit artikel zal de aandacht gericht zijn op het mogelijk ontstaan van scheuren in schroeven die zijn gefabriceerd door middel van koudstuiken van draad met gerolde schroefdraad.

P.M. Decauter

Hardheidsmetingen

De bepaling van de effectieve hardheidsniveaus die het gevolg zijn van koudvervorming van werkstukken is heel bruikbaar om te weten te komen wat hun macroscopische eigenschappen zullen zijn en in het bijzonder wat hun mechanische gedrag zal zijn. Hoewel het elementaire vervormingsproces vrij makkelijk te beschrijven is in termen van deformatieharding aan de hand van trek-, torsie-, buig- en drukproeven, berusten de technologische processen gewoonlijk op de vakbekwaamheid en ervaring van de vakman. Ze worden dan ook voor het merendeel bepaald aan de hand van uitproberen [1]. Er zal hier worden ingegaan op de mate van koudvervorming die optreedt bij het vervaardigen van schroeven en de invloed van zowel de microstructuur als de chemische samenstelling van het draad waarvan ze zijn gemaakt.

Materiaal

De onderzochte schroeven zijn gemaakt van twee verschillende typen austenitisch roestvast staal: X2CrNi18- 10 en X6CrNiCu18-10-4 KD volgens Euronorm EN 119-74. Bij de keuze van dit staal spelen twee aspecten een rol:

- een laag koolstofgehalte, dat de oplosharding van de austenietmatrix verlaagt en zorgt voor beter vervormbaarheid van het staal [2, 3];

- toevoeging van koper bevordert de stabiliteit van de austenietfase en verlaagt de neiging tot vorming van martensiet gedurende koudvervorming [4]. De toename van de gemiddelde waarde van de microhardheid, zoals werd opgemerkt aan de buitenzijde van het draad, was het gevolg van de hogere koudvervorming bij het draadtrekproces.

Over het snijvlak van het draad werd er een toename van de microhardheid geconstateerd die eveneens het gevolg was van het draadtrekken. Deze toename is wisselend en kan liggen tussen 10 en 150 HV. Verder bleek er sprake te zijn van een grote standaarddeviatie in de hardheidswaardes, hetgeen wijst op een ongelijkmatige deformatieharding over het snijvlak. Tussen de beide gebruikte staaltypen bleken geen bijzondere verschillen voor te komen.

Microhardheden op de schroefkoppen

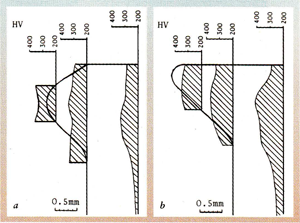

Voor elk type schroef werd de schroefkop verkregen via koudvervormen in ten minste twee stappen. Op de afbeeldingen la en 1 b is het kenmerkende microhardheidsverloop en metallografisch aspect te zien in richtingen die evenwijdig lopen met de schroefas, zoals is gemeten bij een schroef na de eerste en tweede stuikbewerking. De hoogste hardheidswaardes, die uiteenliepen van 370 tot 420 HV, werden gemeten in het midden van de schroefkop, met name op de bodem van de verspaande of koudgevormde gleuf. In vrijwel elk geval werd er een bijzondere verdeling waargenomen, waarbij de maximale hardheidswaardes waren verdeeld rondom een kegelvormig oppervlak met de top boven op de kop van de schroef en twee vertakkingen op de steel en op het bovengedeelte van de schroefkop. Koudstuiken heeft geen invloed op de hardheid van de steel.

Afbeelding 1a Hardheidsverloop na eerste keer koudstuiken [5].

Afbeelding 1b Hardheidsverloop op uiteindelijke schroef [5].

Microhardheden op het schroefdraad

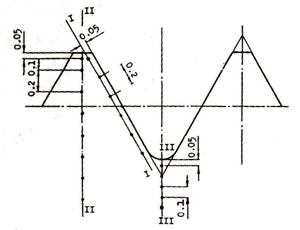

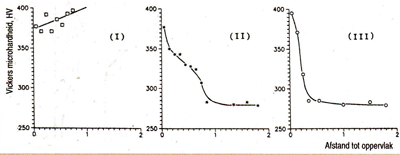

De microhardheden langs het schroefdraad zijn gemeten volgens het schema van afbeelding 2. Op afbeelding 3 is een kenmerkend microhardheidsprofiel voor de drie richtingen te zien. De maximum hardheid langs het schroefdraad bleek zich op de top, de flanken en het dal te bevinden, dit werd ook bevestigd aan de hand van metallografisch onderzoek. De maximum hardheidswaardes liepen van 330 tot 400 HV. Het draadrollen bleef beperkt tot de draadzone en strekt zich, gemeten vanaf het draaddal, niet dieper uit in het basismetaal dan zo'n 300-400 rm. Langs het draadprofiel kwamen twee plaatsen voor met een systematische microhardheidstoename van 30-40 HV, dat was onder de schroefkop en bij het uiteinde van de steel. Deze verhogingen zijn zeer waarschijnlijk het gevolg van het fabricageproces. Ook in dit geval werd er geen verschil in microhardheid waargenomen tussen de staaltypen met en de staaltypen zonder kopertoevoeging.

Afbeelding 2 Hardheidsverloop in schrqefdraad (afstanden in mm) [5].

Afbeelding 3 Kenmerkende hardheidsprofielen langs drie richtingen in een M6x12-schroef (afstanden in mm) [5].

Kenmerkende defecten

Kenmerkende defecten werden soms waargenomen op de onderzochte schroeven. Gewoonlijk bevonden ze zich op de draadtop en hadden de vorm van plooien en op de schroefkop en hadden ze de vorm van afschuifscheurtjes. In het eerste geval kon er verband worden gelegd tussen plooien en het feit dat de metaalvloeisnelheid langs de draadflanken groter is dan op het centrale deel van het draad [ 6]. De scheuren in de schroefkop kunnen het gevolg zijn van onjuiste bewerkingsparameters waardoor een buitensporig hoge vervormingsharding optreedt in het koudvervormde gedeelte. Zulke defecten zijn gewoonlijk het gevolg van het maken van gleuven, waarbij de indrukking van de gleuf wordt opgeteld bij de reeds bestaande stuikvervorming.

Conclusie

Er doen zich geen verschillen voor in de vervormingseigenschappen tussen X2CrNi 18-10 en X6CrNiCu 18-10- 4 KD. De hardheid is constant langs het draadprofiel en de hoogste hardheden doen zich voor op de bodem van de sleuf in de schroefkop en is nagenoeg onafhankelijk van de draadhardheid.

Literatuur

1. E. Ulvan, A. Koursaris. Joumal of Metals 12, 1983.

2. D. Peckner, I.M. Bernstein. Handhook of Stainless Steels, McGraw Hill, 1977.

3. E. Schedin, Applications of Stainless Steel '92, Stockholm, 1992, p. 137-146.

4. H. Aoyoma, Y. Araki, Applications of Stainless Steel '92, Stockholm, 1992, p. 187-196.

5. G. Di Caprio, M. Boniardi, E. Bedini, Innovation Stainless Steel, Florence, 1993, p. 3.361-3.366.

6. A.I. Yakushev, Effect of Manufacturing Technology and Basic Thread Parameters on the Strength of Threaded Connexions, Pergamon Press, 1964.