Corrosie van RVS leidingen onder ongedefinieerde bedrijfsomstandigheden

Dat de bedrijfsomstandigheden wel eens sterk kunnen afwijken van eerdere uitgangspunten tijdens de engineeringsfase en dat daardoor grote afwijkingen van het verwachte corrosiegedrag kunnen optreden wordt geïllustreerd in het volgende beschreven praktijkvoorbeeld.

Ir. Lammert Brantsma, IWE

Roestvast staal wordt veelvuldig toegepast voor leidingsystemen in de chemische industrie. De keuze voor roestvast staal en het type roestvast staal wordt bepaald door het medium in combinatie met de bedrijfsomstandigheden, zoals druk, temperatuur, stromingssnelheid, perioden van stilstand of buiten gebruik zijn, enz. Er wordt bij het maken van die keuze rekening gehouden met de kans op het optreden van verschillende vormen van corrosie, zoals algemene corrosie, put- en spleetcorrosie, interkristallijne corrosie en spanningscorrosie. De keuze is vaak gebaseerd op literatuurgegevens, eigen ervaringgegevens en gegevens van materiaalfabrikanten of leveranciers. Het betreft criteria als gevoeligheid voor de verwachte corrosievormen en bijbehorende corrosiesnelheid (rom/jaar of g/m2/jaar). Bij alles moet men zich realiseren dat geringe veranderingen in het medium of de bedrijfsomstandigheden soms zeer grote veranderingen in het materiaalgedrag teweeg kunnen brengen.

Praktijkvoorbeeld

Een installatie die (uiteindelijk) voor meerdere doeleinden werd gebruikt bestond onder andere uit een geëmailleerde roestvaststalen reactor en een niet geëmailleerde roestvaststalen reactor. De beide reactoren waren met elkaar verbonden door een niet geëmailleerde roestvaststalen leidingsysteem (pijp- en flensmateriaal en de reactoren van het type AISI 316L). Nadat lekkage in het leidingsysteem was opgetreden, werd Schielab b.v. gevraagd een onderzoek te doen naar de aard en de mogelijke oorzaak van de lekkage. Hiertoe werden delen van het leidingsysteem (pijpen flensmateriaal) uitgenomen, en voor onderzoek beschikbaar gesteld.

De huidige bedrijfsomstandigheden waren bij de gebruiker slechts zeer globaal bekend, maar bekend was dat in de loop van de tijd deze omstandigheden nogal waren gewijzigd. Temperatuur en druk waren niet meer precies bekend, de diverse in het systeem gebrachte chemicaliën waren redelijk bekend, maar de samenstelling van de mengsels die door combinatie van deze chemicaliën in het systeem tot stand kwamen en die door het systeem liepen waren onbekend. Engineering was duidelijk niet op de hoogte van de in de tijd gewijzigde bedrijfscondities.

Het onderzoek

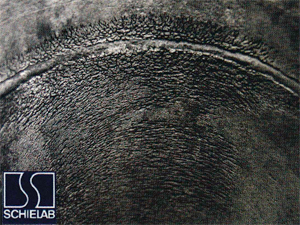

Tijdens het onderzoek bleek dat het binnenoppervlak van de leidingdelen bedekt was met een glinsterend grijs tot donkergrijs sediment. Het oppervlak was aangetast en deze aantasting toonde een rafelig patroon als was het veroorzaakt door erosie. Van plaats tot plaats varieerde de aantasting van beperkt tot ernstig. Nabij de lassen in de leiding was de aantasting ernstiger, vooral in de flensmaterialen. Langs de lassen, die zelf ook waren aangetast, waren door de aantasting groeven gevormd (zie afbeelding 1). Op het eerste gezicht leek de aantasting een gevolg van zuurstof corrosie deels gecombineerd met erosie. Dit laatste is echter minder aannemelijk gelet op de tamelijk willekeurig, en van plaats tot plaats verschillende, oriëntatie van de patronen van groeven.

Afbeelding 1

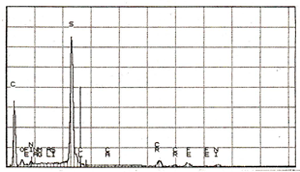

Energiedispersieve röntgenmicro-analyse (op de elektronenmicroscoop) van de corrosieproducten op het binnenoppervlak en in de aantastingen toonde dat deze vooral bestonden uit zuurstof, zwavel en koolstof en dat deze bovendien wat chloriden, calcium en natrium bevatten. Een spectrum van de samenstellende elementen van de corrosieproducten wordt getoond in afbeelding 2.

Afbeelding 2

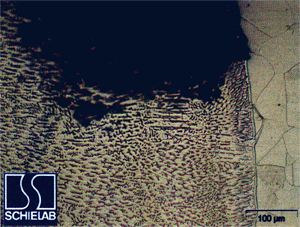

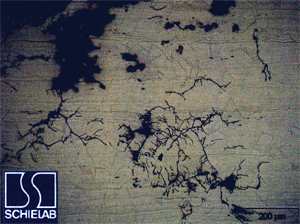

Om het type corrosie verder te determineren en om de conditie van het materiaal te bepalen zijn meerdere doorsneden van de aangetaste zones gemaakt en geprepareerd voor onderzoek met een optische microscoop. Hierbij bleek dat zowel het pijp- als het flensmateriaal een austenitische microstructuur hadden zonder bijzonderheden. De flens was aan de binnenkant ernstig putvormig aangetast. De las tussen pijp en flens had een austeniet structuur met enig deltaferriet, zoals gebruikelijk voor roestvast staal van het type AISI 316L. De las was algemeen aangetast, waarbij de corrosie langs de beide smeltlijnen enige voorkeur had getoond voor de dendrieten (afbeelding 3 ). Het pijpmateriaal toonde aan het binnenoppervlak tot een diepte van 2 mm verschillende netwerken van meest transkristallijne, vertakte scheuren (afbeelding 4), dat door het leidingsysteem mengsels van stoffen als zwavelzuur, waterstofdisulfide en chloriden zijn gevoerd. De chloriden verklaren de vertakte scheuren, die karakteristiek zijn voor chloridespanningscorrosie in austenitisch roestvast staal, hetgeen kan optreden bij bedrijfstemperaturen vanaf ca. 60oC in austenitisch roestvaststaal (o.a. AISI 316L) als daarin voldoend hoge trekspanningen aanwezig zijn.

Trekspanningen zijn in materialen veelal aanwezig als inwendige materiaalspanningen vanuit de materiaalfabricage en de bedrijfsspanningen. Hoewel de onduidelijkheid omtrent de bedrijfsomstandigheden het onmogelijk maakte een duidelijke hoofdfactor van de corrosieaantasting aan te wijzen, was duidelijk dat er hier sprake was van meerdere corrosievormen, als gevolg van een combinatie van verschillende chemicaliën en mengsels van chemicaliën bij verschillende temperaturen. Het optreden van algemene corrosie, putvormige corrosie en spanningscorrosie zijn immers overtuigend vastgesteld.

Afbeelding 3

Conclusie

Gelet op de bevindingen is het dan ook duidelijk: als de bedrijfscondities niet goed gedefinieerd kunnen worden of als vooraf al duidelijk is dat de bedrijfscondities zeer sterk kunnen wijzigen, moet men daarmee bij de materiaalkeuze serieus rekening houden. In dit geval bleek duidelijk dat de problemen ontstonden bij onbedekt roestvast staal. Het geëmailleerde roestvast staal toonde geen problemen. In het beschreven systeem, met sterk veranderende bedrijfscondities (media en temperaturen), had feitelijk het hele systeem geëmailleerd moeten zijn.