Modern hardsolderen van roestvast staal

HARDSOLDEREN VAN RVS WORDT ECONOMISCHER EN EFFICIËNTER MET HET GEBRUIK VAN GEAVANCEERD OVENONTWERP EN BESTURING

Atmosfeerintegriteit en atmosfeerbeheersing zijn sleutels voor het met succes hardsolderen van roestvast staal. Als gevolg van de sterke bindingsneiging van roestvast staal met zuurstof bij hoge temperatuur, zal in de ovenatmosfeer aanwezig zuurstof of vocht het RVS-oppervlak oxideren met als gevolg een defectieve soldeerverbinding. Vacuümovens en kattenrugovens waren de traditionele systemen die werden gebruikt voor het hardsolderen van roestvast staal omdat hiermee een zeer lage partiële zuurstofdruk kon worden gegarandeerd. Beide systemen brengen echter hoge bedrijfskosten met zich mee, alsmede hoge onderhoudskosten en andere met het bedrijf samenhangende kosten die zijn te vermijden door gebruik te maken van rechte banddoorloopmethodes. Recente ontwikkelingen in ovenontwerp en atmosfeerbeheersing maken het mogelijk om roestvast staal te hardsolderen in banddoorloopovens. In vergelijking met de traditionele hardsoldeersystemen kan er nu continu worden gewerkt tegen lagerre bedrijfskosten, minder onderhoud en hogere aantallen. Zuurstofniveaus van minder dan 10 ppm en dauwpunten van -65°C zijn normaal in moderne hardsoldeerovens.

A.J. Schornagel

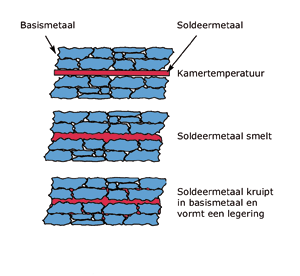

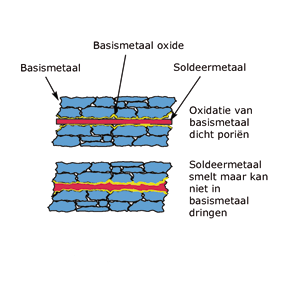

Een soldeerverbinding wordt gevormd door het smelten en vloeien van het soldeermetaal via capillaire werking in de poriën van de nauwsluitende oppervlakken van de te vormen verbinding waarbij er na stolling een legering is ontstaan, zie afbeelding 1. De sleutel tot het met succes hardsolderen is oppervlaktevoorbewerking. De aanwezigheid van verontreinigingen of oxiden verhindert dat het soldeer in aanraking komt met de te verbinden metaaloppervlakken. In het geval van lichte oxidatie worden de poriën in de te solderen oppervlakken afgesloten door het oxide. Afbeelding 2 laat zien hoe de capillaire werking wordt verhinderd en er geen soldeerverbinding tot stand kan komen. Niet alleen is de aanvankelijke reinheid van het te solderen oppervlak uiterst belangrijk, maar ook handhaving van deze mate van reinheid tijdens het soldeerproces.

Reinigen van roestvast staal

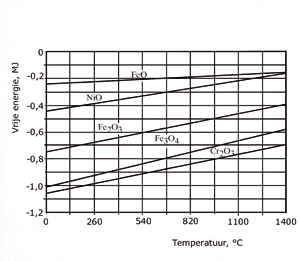

Het verkrijgen en handhaven van het noodzakelijke reinheidsniveau is veel lastiger voor het hardsolderen van RVS-werkstukken dan voor stalen werkstukken. Het chroom in roestvast staal vormt veel stabielere oxiden bij een veel lager zuurstofniveau dan ijzer. De vrije energie van verscheidene oxiden is te zien op afbeelding 3 als functie van de temperatuur. Hoe lager de vrije energie des te stabieler is het oxide en des te moeilijker laat het zich reduceren. De op het metaaloppervlak aanwezige oxiden moeten worden gereduceerd voordat de smelttemperatuur van het soldeer wordt bereikt. In een vacuümsysteem vindt reductie plaats door verlaging van de partiële van zuurstof bij verhoogde temperatuur volgens:

Cr2O3(s)?2Cr(s)+3/2O2(g)

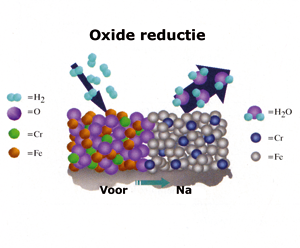

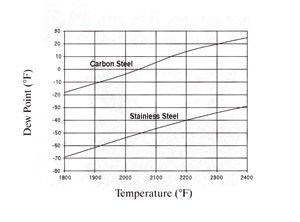

De partiële druk van zuurstof moet minder zijn dan 10-21 atmosfeer wil het oxide worden gereduceerd bij 1000°C. In een kattenrugoven en in een doorloopoven vindt de reductie doorgaans plaats via een reactie van waterstof met de aanwezige zuurstof in het oxide onder vorming van waterdamp, zie afbeelding 4. De aanwezigheid van teveel waterdamp of zuurstof in het systeem verhindert dat de reactie verloopt. Het dauwpunt wordt gebruikt ter bepaling van de hoeveelheid waterdamp in het systeem bij gegeven omstandigheden. Het dauwpunt is die temperatuur waarbij een hoeveelheid waterdamp in het systeem de atmosfeer verzadigt. Afbeelding 5 toont het evenwichtsdauwpunt als functie van de temperatuur voor koolstofstaal en voor roestvast staal. Een atmosfeer met een dauwpunt onder het evenwichtsdauwpunt bij een gegeven temperatuur zal resulteren in de reductie van het oxide. Het vereiste dauwpunt voor hardsolderen van roestvast staal in waterstof ligt om en nabij -47°C. Hoewel bijna alle ovens voor het hardsolderen van roestvast staal staan ingesteld op ongeveer 1130°C, moeten de oxiden weg zijn wanneer de werkstukken de maximum temperatuur bereiken. Het dauwpunt moet dus onder de evenwichtswaarde van 1093°C liggen.

Apparatuur

De apparatuur die voor het hardsolderen van roestvast staal wordt gebruikt heeft over de jaren veranderingen ondergaan. Deze veranderingen zijn het resultaat van technische vooruitgang op het gebied van beheersing van de atmosfeer en van het ovenontwerp. De traditionele soldeermethode berustte op het verwijderen van de atmosfeer in de oven terwijl tegelijkertijd de te solderen werkstukken werden verhit. De afwezigheid van de atmosfeer elimineerde de mogelijkheid van oxidatie van het roestvast staal en reduceerde reeds aanwezige oxiden. Hoewel effectief, kleefden aan deze hardsoldeermethode de nodige nadelen. De investeringskosten van een vacuümoven liggen twee tot vier keer hoger dan die voor concurrerende technologieën, het proces is een ladingsgewijsproces. De oven moet met elke lading worden opgewarmd en weer afgekoeld, met als gevolg tijd- en energieverlies vanwege de grote massa van de vacuümoven. Het verminderde productievolume en de aanzienlijk hogere investeringskosten voor een dergelijk systeem maken het geschikter voor hoogwaardige speciale producten. Om grotere hoeveelheden producten te hardsolderen wordt gebruik gemaakt van een banddoorloopoven met een reducerende atmosfeer. Het gangbaarste gas dat voor deze atmosferen wordt gebruikt is waterstof. Indien de hoeveelheid zuurstof die de oven binnendringt klein is, kan de waterstof er mee reageren en aldus oxidatie van het basismetaal verhinderen.

Oventypen

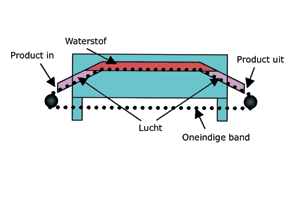

Er zijn twee typen continue banddoorloopovens: de kattenrugoven en de continue banddoorloopoven. In het verleden was de kattenrugoven de gangbaarste methode voor het continu hardsolderen van roestvast staal omdat de gebogen vorm van de demper profiteerde van de zeer lage dichtheid van de waterstof ten opzichte van die van zuurstof. De gelaagdheid van de atmosfeer in de oven verschaftte een zeer laag dauwpunt voor de controle van de oxide en van effectief hardsolderen, zie afbeelding 6.

De kattenrugoven maakt het de producent mogelijk om kleinere productseries te solderen met equivalente kwaliteit, hogere productiesnelheden en hogere thermische efficiëntie dan mogelijk is met de vacuümoven. De nadelen van de kattenrugoven zijn tweeledig. De hoogte van de producten moeten worden beperkt om er zeker van te zijn dat de kattenrug effectief is bij het handhaven van de afdichting door de atmosfeerlagen. Verder geeft de kattenrug tal van problemen met betrekking tot het kantelen van producten en algemeen ovenonderhoud. Een rechte, continue banddoorloopoven vermijdt veel van de zaken die het gevolg zijn van de kromming bij de kattenrugoven. De band loopt over een horizontaal oppervlak door de oven. Productstabiliteit en producthoogte worden tot een minimum beperkt tezamen met vermindering van het onderhoud, zoals bij kattenrugovens nodig is. Tot voor kort heerste de opvatting dat atmosfeer en dauwpunt niet konden worden beheerst tot een niveau dat voldoende was voor het hardsolderen van roestvast staal in een continue banddoorloopoven zonder gebruik te maken van een flux. Als gevolg van de vooruitgang in atmosfeertechnologie en ovenontwerp, is dit nu de normale benadering geworden bij het zonder flux hardsolderen van roestvast staal.

Succesvolle procesbesturing

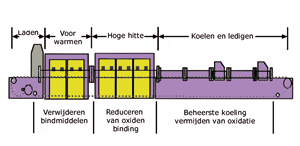

Sleutel tot dit proces is beheersing van tijd, temperatuur en atmosfeer. Afbeelding 7 toont de diverse zones en de functie van elke zone bij de doorloopoven. Het voorverwarmingsgedeelte brengt het product op de hardsoldeertemperatuur en verwijdert mogelijke bindmiddelen in de pasta.

In het gedeelte met hoge temperatuur worden de oxiden op het oppervlak van het basismetaal gereduceerd en het soldeer smelt onder vorming van een soldeerverbinding. Tenslotte vindt er op dusdanige wijze afkoeling plaats dat er geen vervorming of oxidatie van het product optreedt. Vanwege de vele controleplaatsen in dit type oven, kunnen de temperatuur en atmosfeer door de gehele oven worden gevarieerd om te komen tot een optimaal soldeerproces. Elke stap wordt afzonderlijk bestuurd. Temperatuur en atmosfeer die nodig zijn voor elk van deze stappen worden verschaft gedurende de daartoe benodigde tijd. Optimale atmosfeercontrole wordt bereikt door zone-indeling, samenstelling, meervoudige injectiepunten verdeeld over de oven, stromingssnelheid en algehele gerichtheid van de atmosfeerstroming in de oven. Ongeveer 80 tot 90% van de totale atmosfeer die wordt toegevoerd in de oven moet naar de voorkant worden gedirigeerd. Voorwaartse atmosfeerstroming verschaft optimale verhitting en beperkt de hoeveelheid atmosfeer, die nodig is voor het uitspoelen van aanwezige vluchtige bestanddelen afkomstig van het product, tot een minimum.

Inzicht in de variabelen

Belangrijke variabelen die in ogenschouw moeten worden genomen bij het maken van een dergelijk systeem zijn constructiekwaliteit, keuze van geschikt afdichtmateriaal en integriteit van de inkomende atmosfeer. Wanneer er eenmaal een zeer zuivere atmosfeer in de oven aanwezig is, dan dient gedurende de gehele procesgang te worden gehandhaafd. Het gebruik van mechanische middelen in de vorm van gordijnen en een speciale manier van stapelen van de werkstukken zijn behulpzaam bij de handhaving. Vooruitgang op het gebied van demperontwerp en dempermateriaal heeft gezorgd voor sterke verbetering van de prestaties van deze systemen. Ontwerpers zijn niet langer gebonden aan staal als primair materiaal voor dempers. Technisch keramiek met zijn vele gunstige eigenschappen met betrekking tot thermische stabiliteit en slijtage, is nu een gangbaar materiaal geworden voor dempers.