Materialen voor warmtewisselaars

Er worden aan warmtewisselaars zeer uiteenlopende eisen gesteld. Zo moet het rendement optimaal zijn, de gebruiksduur zo lang mogelijk zijn, er mag geen verontreiniging van het produkt optreden als gevolg van corrosievorming, er mogen geen perforaties ontstaan die vermengen van het ene medium met het andere kunnen veroorzaken. Het apparaat moet niet te groot zijn, niet te zwaar. Kortom, de arme constructeur moet oordelen vellen die de wijsheid van koning Salomo te boven zouden gaan. Hopelijk vormt dit artikel een handreiking.

A.J. Schornagel

(artikel gepubliceerd in Roestvast Staal nummer 1, 1996- artikel 108)

Warmteoverdracht door een materiaal vindt plaats via geleiding. De hoeveelheid warmte die aldus wordt getransporteerd is evenredig met het voor de warmteoverdracht beschikbare oppervlak en het temperatuurverloop in de richting van de warmtestroom. De grootte van de warmtestroom in evenwichtstoestand en in een gegeven richting kan daarom worden uitgedrukt als:

waarin φ = warmtestroom, U = totale warmtegeleidingscoëfficiënt, A = totale warmtewisselend oppervlak en Δt = totale temperatuurverschil dat als drijvende kracht fungeert. Vergelijking (1) is een soort wet van Ohm, waarin φ overeenkomt met de stroom I, Δt met de spanning E en 1/UA met de weerstand R. De breuk 1/UA wordt dan ook aangeduid als de warmteweerstand. De warmteweerstand is de som van de warmteweerstanden van de mediumfilms ter weerszijden van de wand waardoorheen het warmtetransport plaatsvindt, van de weerstanden die het gevolg zijn van neerslag, scale, corrosieprodukten enzovoort op genoemde wand en van de weerstand van het materiaal waarvan de wand is vervaardigd. Op deze laatste weerstand zal nu nader worden ingegaan.

Warmteweerstand materiaal

De warmteweerstand van het materiaal, waarvan een warmtewisselaar is gemaakt kan worden geschreven als

waarin δ = totale wanddikte, λ = warmtegeleidingscoëfficiënt en Am = logaritmisch gemiddelde oppervlak van de wand. De warmteweerstand zal kleiner worden als δ kleiner wordt en/of λ groter wordt. Het is dus zaak om een materiaal te kiezen met een zo hoog mogelijke waarde van λ en waarbij een zo klein mogelijke wanddikte nog

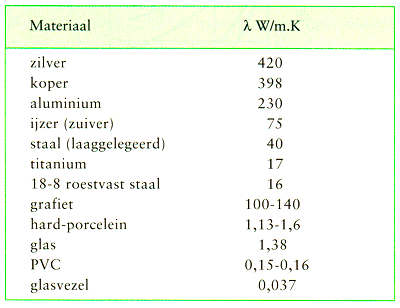

realiseerbaar is. Tabel 1 geeft van een aantal materialen de λ-waarden en de 0,2-rekgrens. De warmtegeleidingscoëfficiënt kan sterk uiteenlopen alnaargelang de samenstelling, bindingsaard en structuur van het materiaal. Bij kamertemperatuur is de waarde van λ van metalen een orde van grootte hoger dan die van nietmetalen (zie tabel 1). Stoffen met een hoge elektrische geleidbaarheid vertonen doorgaans ook een hoge geleidbaarheid voor warmte. Op grond hiervan mag worden aangenomen dat in vaste metalen voorhanden zijnde vrije elektronen een doorslaggevende rol spelen bij de warmtegeleiding. Daar staat echter tegenover dat stoffen met een ionen-of covalente binding weliswaar slechte warmtegeleiders zijn, maar toch ook geen warmte-isolatoren. Dit duidt naast energietransport via elektronen op nog een ander transportmechanisme. Bij dit laatste mechanisme wordt de warmte via gekoppelde trillingen van de bouwstenen van de vaste stof getransporteerd. De warmtegeleiding van een stof bestaat dus uit de som van haar elektronengeleiding λe en van haar roostergeleiding λr volgens:

Bij metalen komt het warmtetransport bij gematigde temperaturen voornamelijk voor rekening van de vrije elektronen. Ze dragen hun hoge kinetische energie over van plaatsen met een hogere temperatuur naar plaatsen met een lagere temperatuur. Als gevolg van hun grote beweeglijkheid fungeren ze niet alleen als ladingdragers, maar ook als dragers van thermische energie. In kristallijne stoffen, die op grond van hun bindingstoestand geen vrije elektronen bevatten, wordt de warmte als trillingsenergie door de sterke wederzijdse wisselwerking van de bouwstenen getransporteerd (roostergeleidbaarheid). De voortplantingssnelheid van de opgewekte thermische roostergolven wordt begrensd door het niet met elkaar in fase verkeren van de roostertrillingen, welk faseverschil toeneemt met stijgende temperatuur en daarmee een teruggang veroorzaakt van deze vorm van warmtetransport.

Tabel 1. Warmtegeleidingscoëfficiënten van een aantal materialen.

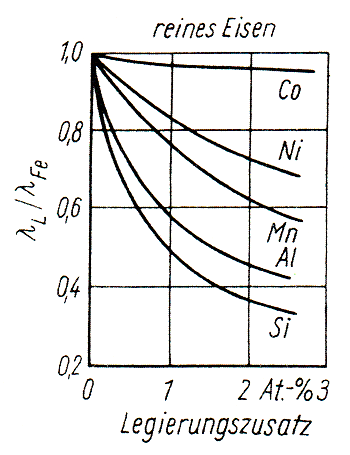

Storingen in de roosterstructuur zijn van invloed op beide aan het warmtetransport bijdragende mechanismen en doen de gezamenlijke warmtegeleiding dalen. De thermische roostergolven worden door vacatures, dislocaties en vreemde atomen net zo verstrooid als de elektrische geleidbaarheid, zodat ook het elektronenaandeel in de warmtegeleiding aanzienlijk wordt beïnvloed. Daarom bezitten bijvoorbeeld mengkristallen doorgaans een wezenlijk lagere warmtegeleidbaarheid dan zuivere metalen. Afbeelding 1 geeft hiervan een voorbeeld in geval van toevoeging van verscheidene legeringselementen aan zuiver ijzer.

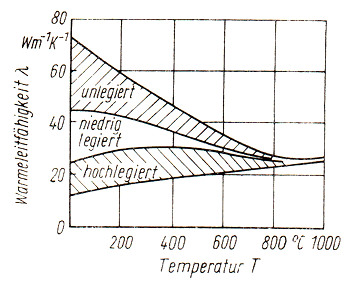

Als we een willekeurig overzicht van roestvast-staaltypen opslaan en hun geleidbaarheidscoëfficiënten bekijken, dan kunnen er ruwweg twee categorieën worden onderscheiden: een met waarden van 25 -30 W/m.K en een met waarden van 12 -17 W/m.K. Betrekken we de legeringssamenstelling in de beschouwing, dan blijken de roestvast-staaltypen met de hogere geleidbaarheid te behoren tot de ferritische en martensitische soorten en die met de lagere geleidbaarheid tot de austenitische soort. Deze constatering is geheel in overeenstemming met wat de curven op afbeelding 1 tonen. Tevens blijkt dat, wederom geheel conform afbeelding 1, de typen met lagere siliciumgehalten een betere warmtegeleidbaarheid bezitten en typen met hogere mangaangehalten een verminderde warmtegeleidbaarheid vertonen. De warmtegeleidbaarheid van staal bij kamertemperatuur wordt tot matig hoge temperatuur sterk beïnvloed door het legeringsgehalte, zoals is te zien op afbeelding 2. Op deze afbeelding is ook te zien, dat om en nabij 850°C de warmtegeleidbaarheid nog maar weinig wordt beïnvloed door de chemische samenstelling en nog maar weinig verschilt van die van zuiver ijzer.

Afbeelding 1. Invloed van diverse legeringselementen op de relatieve geleidbaarheid van ijzer bij kamertemperatuur.

Afbeelding 2. Temperatuurafhankelijkheid van de warmtegeleidbaarheid voor verscheidene soorten staal.

Roestvast staal

Er wordt in fabrieken voor de fabricage van salpeterzuur intensief gebruik gemaakt van austenitisch roestvast staal voor allerlei apparatuur, waaronder oxydatiekoelers, opslagvaten en leidingwerk. Het verwerken van fosforzuur vindt gewoonlijk plaats onder zware condities, die gepaard gaan met sterk heet zuur, waarin zich dikwijls aanzienlijke hoeveelheden verontreinigingen bevinden zoals zwavelzuur of fluorwaterstofzuur. Hier wordt op beperkte schaal gebruik gemaakt van austenitisch roestvast staal, met name van typen die overeenkomen met 316. Bij de fabricage van bisulfiet treedt er zwaveligzuur op. Dit is ook het geval bij processen zoals het ontsluiten van cellulosepulp en olieraffinage. Aangezien daarbij wat oxydatie optreedt tot zwavelzuur, waardoor het milieu veel agressiever wordt, moet er gebruik worden gemaakt van molybdeenhoudend austenitisch roestvast staal. Voor de destillatie van azijnzuur en andere toepassingen bij hoge temperatuur en waarbij azijnzuur voorkomt, wordt gebruik gemaakt van 316-en overeenkomstige typen, terwijl voor lagere temperaturen kan worden volstaan met niet-molybdeenhoudende austenitische typen. Bij de hogere vetzuren zoals oliezuur en stearinezuur, zijn de niet-molybdeenhoudende austenitische typen bestand, zelfs tot het kookpunt. Voor het verwerken van melkzuur, citroenzuur en oxaalzuur moet vaak gebruik worden gemaakt van 316-typen. Processen die gepaard gaan met minder agressieve organische zuren zoals fenol, mengsels van o-, m-en p-kresol, salicylzuur en vele andere kan met succes gebruik worden gemaakt van niet-molybdeenhoudend austentisch roestvast staal. Dit geldt ook voor de minder agressieve anorganische zuren zoals boorzuur, salpeterigzuur, koolzuur en kiezelzuur. Voor nitraten kan worden volstaan met niet-molybdeenhoudend austenitisch roestvast staal, maar bij de fabricage van ammoniumsulfaat is vaak wat vrij zuur aanwezig, zodat hier vaak naar molybdeenhoudende austenitische typen wordt gegrepen. Voor superfosfaten zijn laatstgenoemde slechts beperkt bruikbaar. Bij de fabricage van celluloseprodukten komen molybdeenvrije en molybdeenhoudende austenitische typen alleen in aanmerking voor het ontsluiten van sulfietpulp, waarbij de keus tussen de een of de ander geheel afhangt van concentratie, temperatuur en met het staal opgedane praktijkervaringen. De aanwezigheid van vrij zwavelzuur in baden voor het spinnen van rayongarens beperkt de bruikbaarheid van austenitisch roestvast staal, maar het wordt wel gebruikt bij het maken van cellulose-acetaat in het acetaatproces. De uitstekende weerstand tegen de hogere vetzuren maken austenitisch roestvast staal tot een waardevol constructiemateriaal voor al die apparatuur die nodig is voor het verwerken van oliezuur, stearinezuur en overeenkomstige zuren. Bij de zeepbereiding wordt wel gebruik gemaakt van molybdeenhoudend austenitisch roestvast staal voor het terugwinnen van glycerine uit zeepoplossingen die natriumchloride bevatten. Voor olieraffinage en verwerking van bijprodukten doen zich verscheidene zure omstandigheden voor. Zo kan er zwavelzuur en zwaveldioxyde bij het raffineren worden aangetroffen. Voor dergelijke omstandigheden hebben de 316-typen zich bewezen en in geval van de nog moeilijkere toepassingen moet worden uitgeweken naar de hoger nikkelhoudende Cu -Mo-typen.

Koolstof

Bij lage temperaturen is koolstof niet reactief, maar bij hoge temperaturen wordt het door lucht (O2), stoom en kooldioxyde vlot geoxydeerd. De oxydatiesnelheden die hierbij kunnen optreden hangen sterk af van variaties in de dichtheid (en dus van het reagerend oppervlak ), de mate van grafitisatie, maar ook van de aanwezigheid van katalyserend werkende verontreinigingen. De voornaamste katalytische metalen zijn de alkalimetalen, zoals natrium en kalium, aardalkalimetalen, zoals calcium en magnesium en de gangbaarder verontreinigingen zoals ijzer, nikkel, koper, vanadium, aluminium en mangaan. In het algemeen geldt dat verhoging van de mate van grafitisatie en verlaging van het werkzame oppervlak de oxydatiesnelheid doen afnemen. De oxydatiereacties van verschillende koolstofvormen verschillen nogal bij lage temperaturen. Naarmate de oxydatietemperatuur stijgt, verdwijnen deze verschillen. Koolstof is zeer stabiel in aanraking met conventionele zuren en basen en wordt om die reden wel gebruikt als corrosievast materiaal voor chemische apparaten. In zeer sterk oxyderende oplossingen, zoals hoog-geconcentreerd salpeterzuur en zwavelzuur, mengsels van kalidichromaat met fosforzuur, of van kaliumchloraat met salpeterzuur zal er bij lage temperaturen toch oxydatie van koolstof optreden. Ondoordringbaar grafiet, dat is elektro-grafiet dat is voorzien van een geschikte harsimpregnering, wordt gebruikt voor cascadekoelers, pijpenkoelers, condensors, voorverhitters enzovoort in de meest uiteenlopende chemische fabrieken. Een soortgelijke corrosievastheid vertonen ook glasachtige koolstof, pyrolytische koolstof en grafiet.

Titanium

Titanium wordt toegepast in de bleekindustrie, waar de goede corrosieweerstand het met name geschikt maakt voor gebruik in aanraking met bleekprocessen voor zowel textiel als papierpulp. Pijpenwarmtewisselaars, gemaakt van titanium, worden wel gebruikt voor het verwerken van zoutzuur, dat chroomzuur en vrij chloor bevat. Allerhande apparaten, zoals warmtewisselaars, pompen, afsluiters, vaten en leidingwerk, gemaakt van hetzij massief titanium, hetzij voorzien van een bekleding van titanium worden steeds vaker toegepast voor processen die gepaard gaan met azijnzuur, maleïnezuur, aminen, urea, tereftaalzuur, vinylacetaat en ethyleendichloride. Vooral de aanwezigheid van organische chemicaliën, het gebruik van zeewater of verontreinigd koelwater, maar ook voor een reactie benodigde complexe en agressieve katalysatoren veroorzaken corrosieproblemen die alleen met titanium het hoofd kunnen worden geboden. Titanium is het enige van de wat gangbaarder constructiemetalen, dat niet wordt aangetast door nat chloorgas en het metaal wordt dan ook vaak gebruikt voor warmtewisselaars voor afkoeling van dit gas na het elektrolysestadium. Voorverhitten van natriumchloride brijn vindt plaats in platenwarmtewisselaars van titanium. De weerstand van titanium tegen salpeterzuur is bij de meeste concentraties goed tot aan het kookpunt. Bij de produktie van ammoniumnitraat wordt dan ook gebruik gemaakt van pijpenwarmtewisselaars voor het voorverwarmen van het zuur, voordat het de reactor wordt binnengeleid via titanium inlaatpijpen. De uitstekende corrosievastheid van titanium in zeewater maakt dat het gebruikspotentieel van dit metaal nu en in de nabije toekomst, afgezien van de lucht-en ruimtevaart, enorm is. Technisch zuiver titanium wordt niet aangetast door zeewater van omgevingstemperatuur en matig hogere temperaturen. Dit heeft ertoe geleid dat titanium een vaste plaats heeft veroverd als materiaal voor warmtewisselaars in onder andere ontziltingsinstallaties en in olie-installaties te land en ter zee, alwaar verontreinigde wateren of zeewater worden gebruikt als koelwater. Door toevoeging van bepaalde legeringselementen kan de corrosievastheid van titanium in verscheidene media nog aanzienlijk worden opgevoerd. Zo geeft toevoeging van zirkonium een significante stijging te zien van de corrosieweerstand, met name tegen zwavelzuur en zoutzuur. Er moet echter voor worden gewaakt dat het zirkoniumgehalte niet hoger is dan 50%, omdat een hoger percentage een terugval in de corrosieweerstand veroorzaakt. Bezien vanuit het standpunt van corrosieweerstand, is toevoeging van molybdeen aan titanium wel het effectiefst. Toevoeging van 15% molybdeen levert een legering die volledig bestand is tegen zwavelzuur en zoutzuur in nagenoeg elke concentratie, terwijl30% molybdeen de legering opgewassen doet zijn tegen kokend zwavelzuur tot een gewichtsconcentratie van 40% en tegen kokend zoutzuur tot een gewichtsconcentratie van 10%.