Warmtewisselaars, de spanning om te komen tot een oplossing

Warmtewisselaars bestaan veelal uit een vat met daarin platen of pijpen. Tussen deze onderdelen worden twee of meer van elkaar gescheiden ruimten gecreëerd. In en door deze ruimten worden dezelfde of volledig van elkaar verschillende media gevoerd die warmte aan elkaar moeten overdragen. In een aantal gevallen kan contact door deze media, denk bijvoorbeeld aan water en natrium, desastreuze gevolgen hebben. De ontwerpen zijn dan ook afhankelijk van de media en de bedrijfsomstandigheden. Ontwerpcriteria zijn onder andere warmte-overdragend oppervlak, bedrijfstemperatuur, druk(verschil), media, materiaal en toelaatbaarheid van spleten. Maar ook in geval van een, op basis van bovengenoemde criteria, juist ontwerp kunnen nog problemen ontstaan als gevolg van de fabricagemethoden. In dit artikel wordt een veelvoorkomende vorm van corrosie in austenitisch roestvast stalen warmtewisselaars behandeld alsmede een wijze van testen van het ontwerp.

Ir. Lammert Brantsma, EWE

(artikel gepubliceerd in Roestvast Staal nummer 6, 1999- artikel 102)

Scheurvorming in pijpplaten

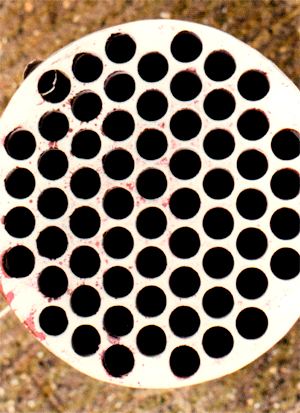

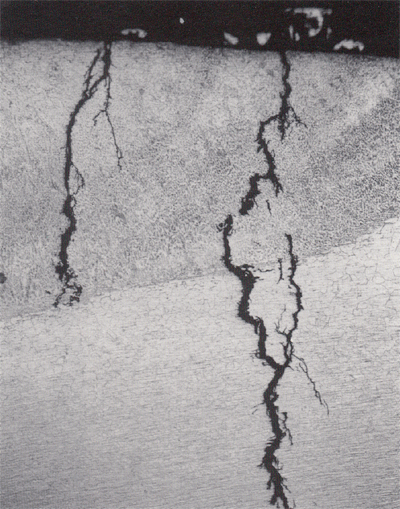

Pijpenwarmtewisselaars zijn globaal samengesteld uit twee op enige afstand van elkaar liggende pijpplaten met daartussen pijpen. Deze pijpen worden in de gaten in de pijpplaten geschoven en daarin vastgerold, opgetrompt en/of gelast. Om de zo ontstane pijpenbundel wordt vervolgens een mantel aangebracht met daarin een in-en uitstroomopenmg. Regelmatig wordt Schielab geconsulteerd en geconfronteerd met scheurvorming in roestvast stalen pijpplaten, soms doorlopend in de pijp/pijpplaatlassen. Diverse malen is vastgesteld dat de oorzaak van het scheuren van met water gekoelde wisselaars lag in het corrosiefenomeen chloride-spanningscorrosie, waardoor scheuren in zowel de lassen als de pijpplaat werden gevormd (zie afbeeldingen 1 en 2).

Afbeelding 1. Overzicht van, middels dye-penetrant onderzoek zichtbaar gemaakte scheurindicaties in een pijpplaat. Foto: Schielab b.v.

Afbeelding 2. Spanningscorrosiescheuren in pijp-p ijpplaatlassen en in de pijpplaat van een warmtewisselaar. Foto: Schielah b. v.

Chloride-spanningscorrosie

Chloride-spanningscorrosie kan optreden als er gelijktijdig wordt voldaan aan de volgende voorwaarden:

- Voor dit type corrosie gevoelig materiaal;

- Aanwezigheid van !rekspanningen, zoals lasspanningen en/of residuele materiaalspanningen;

- Aanwezigheid van een corrosief medium, waarin transkristallijne spanningscorrosie kan optreden. Hiervan zijn er vele mogelijk, onder andere chloride houdend (leiding )water.

Scheuren zullen alleen dan ontstaan als er een drempelwaarde wordt overschreden. Deze drempelwaarde kan voor elk van de voorwaarden lager liggen als de drempelwaarde van een of de twee andere voorwaarden ruimschoots worden overschreden. Bij een minder agressief milieu, bijvoorbeeld een lager Cl-gehalte in het koelwater (leidingwater), is een hogere trekspanning en/of een langere bedrijfstijd nodig om spanningscorrosiescheuren te laten ontstaan.

Trekspanningen

In een van de onderzochte gevallen kon uit kostenoverwegingen voor de warmtewisselaars waarin regelmatig spanningscorrosie scheuren optraden (zie afbeelding 1), geen ander materiaal worden toegepast dan het gebruikte roestvaststaaltype AISI 316. Ook het koelmedium (niet nader te preciseren water) kon zonder extreme investeringen niet worden aangepast. Derhalve restte niets anders dan de trekspanningen in de pijpplaten, en mogelijk ook enigszins in de pijpen, te verlagen. De spanningen in de pijpplaten bestaan uit de som van:

- De residuele spanningen in het uitgangsmateriaal; deze spanningen vinden hun oorsprong in het walsen smeedproces van het uitgangsmateriaal voor pijpplaat en pijpen. Dergelijke spanningen kunnen worden verlaagd door oplossingsgloeien of spanningsarmgloeien. Het oplosgloeien vindt plaats door een half uur te gloeien op circa 1050 °C gevolgd door afschrikken in water. Spanningsarmgloeien is alleen succesvol als, in verband met de vorming van ongewenste uitscheidingen (carbides e.d.), het temperatuurgebied tussen -450 °C en -850 °C gemeden wordt. Dit betekent langdurig (12 tot 24 uur, afhankeiijk van de materiaaldiktel gloeien op een temperatuur van circa 425 °C; De spanningen in de pijpplaat en de pijpen, geïntroduceerd tijdens het rol-, optromp- enlof lasproces. Daar deze bewerkingen alle leiden tot plastische vervorming van het betreffende materiaal, moet men rekening houden met residuele trekspanningen ter grootte van de rekgrens van het materiaal. In het geval van lassen zijn lasvolgorde, lasdikte, aantal laslagen en warmte-inbreng de belangrijkste bepalende factoren voor de residuele lasspanning en voor de grootte van het gebied waarover zich residuele spanningen uitstrekken. Het nivea u van de lasspanningen in de pij pplaat is afhankelijk van het aanral lassen (pijpen) in de pij pplaat, de steek en de diameter van de ga ten, de lasdikte en de pijpplaatdik te. Bovendien spelen de spanningen ten gevolge van het aanbrengen van de lassen tussen de pijpplaten en de mantel een rol;

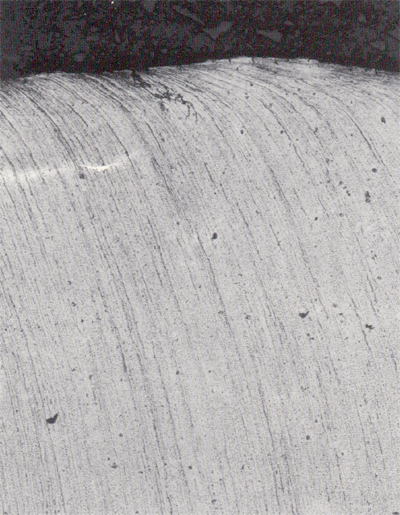

- De spanningen als gevolg van de bewerking (deformatie!) van de pijpplaat, zoals het ponsen, boren, schaven en zovoort. Onregelmatigheden in de oppervlakken van de geboorde of geponste gaten kunnen door kerfeffecten lokale spanningsverhoging tot gevolg hebben. Bovendien wordt, afhankelijk van de kwaliteit van de boren, het materiaal aa n het gatoppervlak gedeformeerd. Deformatie van het materiaal langs het gatoppervlak is altijd het geval bij geponste ga ten (zie afbeelding 3); dit is inherent aan het ponsproces.

Afbeelding 3. De sterk gedeformeerde austenitische microstructuur direct naast een geponst gat in de AISI 316 pijpplaat. Etsmiddel: 10% oxaalzuur (elektrolytisch etsen) Vergroting: 100x. Foto: Schielab b.v.

Aanpak

Om de problematiek va n de scheur vorming systematisch in kaart te brengen is door Schielab b.v. onderzoek gedaan naar de productiewijze van de betreffende warmtewisselaars. Vervolgens zijn er bij de opdrachtgever op verschillende manieren en volgens verschillende ontwerpen pijpplaten en pijp/pijpplaatverbindingen vervaardigd. De zo verkregen monsters zijn door Schielab b.v. op bestendigheid tegen spanningscorrosie onderzocht. ASTM G36 spanningscorrosietesten maakten deel uit van het gehele onderzoek. De beproeving volgens ASTM G36 houdt in dat proefstukken worden blootgesteld aan een kokende oplossing van MgCl2 in demi-water bij een temperatuur van 155 °C. Tijdens de test werden de proefstukken regelmatig gecontroleerd op de aanwezigheid van scheuren. Zo konden de verschillen in gevoeligheid voor scheurvorming, te weten tijd tot scheurinitiatie, mate van scheurvorming (aantal, lengte), tussen de verschillende monsters duidelijk in kaart worden gebracht en konden conclusies worden getrokken en aanbevelingen worden gedaan ten aanzien van ontwerp en productiewij ze. De oplossing voor een reeds jaren bestaand probleem kon zo door gericht en systematisch onderzoek binnen een kort tijdsbestek worden verkregen.