Warmteoverdracht bij verwerking van voedingsmiddelen (warmtewisselaars)

De meest voorkomende handelingen die worden verricht in een voedselverwerkend bedrijf zijn het verhitten en koelen van voedsel. In de moderne geïndustrialiseerde levensmiddelenindustrie worden gemeenschappelijke handelingen verricht zoals koelen, diepvriezen, thermisch steriliseren, drogen en verdampen. Deze gemeenschappelijke bewerkingen gaan gepaard met warmteoverdracht tussen een produkt en een verhittings-of koelingsmedium.

J.L. Vandenpoortere (artikel gepubliceerd in Roestvast Staal nummer 5, 1994- artikel 99)

Verhitting en koeling van levensmiddelen zijn noodzakelijk bij processen die erop zijn gericht om degradatie van bacteriënenzymen te voorkomen. Bovendien worden tijdens verhitting en koeling de gewenste reuk en smaakeigenschappen aan de voedingswaren toegevoegd. Het bestuderen van warmteoverdracht is van belang omdat het een indruk verschaft van de werking van verschillende voedselverwerkingsprocessen.

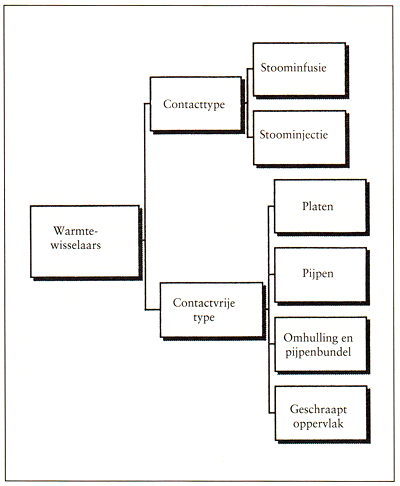

Er staat een grote verscheidenheid aan warmtewisselingsapparatuur ter beschikking voor de verwerking van verhittings-en koelingssystemen voor voedingsmiddelen. In de voedselverwerkende industrie wordt het voedsel verhit en gekoeld door zogeheten warmtewisselaars. Warmtewisselaars kunnen worden onderscheiden in contactvrije en contacttypen (zie afbeelding 1). Zoals de naam reeds impliceert, worden bij de contactvrije warmtewisselaarstypen het produkt en het verhittings-of koelingsmedium van elkaar gescheiden. Dit geschiedt meestal door een dunne metalen wand. Bij warmtewisselaars van het contacttype is er direct contact tussen het produkt en de verhittings-of koelingsstroom.

Afbeelding 1. Classificatie van veel gebruikte warmtewisselaars.

Bij een stoominjectiesysteem wordt de stoom bijvoorbeeld direct in het te verhitten produkt geïnjecteerd. Bij een platenwarmtewisselaar wordt de produktstroom door middel van een dunne metalen wand gescheiden van de verhittings-of koelingsstroom zodat de warmte zich zonder vermenging kan verplaatsen. Enkele veel voorkomende warmtewisselaars die in de voedingsmiddelenindustrie worden gebruikt, zullen worden besproken.

Platenwarmtewisselaar

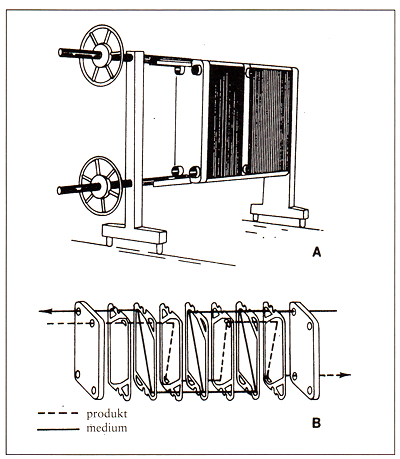

De platenwarmtewisselaar die meer dan zestig jaar geleden werd uitgevonden, wordt veelvuldig in de zuivel-en voedingsmiddelenindustrie gebruikt. Afbeelding 2 toont een schets van een platenwarmtewisselaar. Deze warmtewisselaar bestaat uit een aantal evenwijdige, roestvast stalen platen die vrij dicht op elkaar in een frame zijn geperst. Vormstukken, gemaakt van natuurlijk of synthetisch rubber sluiten de uiteinden van de plaat en de in-en uitlaatopeningen af ter voorkoming van vermenging van vloeistoffen. Mede dankzij deze vormstukken worden de verhittings-of koelings-en produktstromen in de respectievelijk afwisselende tussenruimten gestuurd. Produktstroom en verhittings/koelingsstroom kunnen zowel parallel (dezelfde richting) als in tegenstroom (tegenovergestelde richting) ten opzichte van elkaar zijn. De platen die in de platenwarmtewisselaar worden gebruikt, worden vervaardigd van roestvast staal. Er worden speciale patronen in de platen geperst. Hierdoor wordt de turbulentie in de produktstroom vergroot waardoor er een betere warmteoverdracht wordt bereikt. Een voorbeeld hiervan zijn de ribbels, aangebracht in een visgraatpatroon. Platenwarmtewisselaars zijn geschikt voor vloeibare voedingsmiddelen met een lage viscositeit (viscositeit van minder dan 5 Pa.s). Wanneer er zwevende deeltjes aanwezig zijn, dient de equivalente diameter van de deeltjes minder dan 0,3 cm te zijn.

Afbeelding 2. (A) Platenwarmtewisselaar. (B) Schematisch beeld van de vloeistofstroom tussen platen.

Bij industriële platenwarmtewisselaars worden vaak produktstroomsnelheden van 5000 tot 20.000 kg/u bereikt. Bij gebruik van platenwarmtewisselaars dient men er op te letten dat er zo min mogelijk vaste produktdeeltjes zoals melkeiwitten op het oppervlak van de platen wordt afgezet. Deze afzetting, ook wel 'aangroeiing' genoemd,verlaagt de hoeveelheid uitgewisselde warmte. Bovendien zal de drukval na verloop van tijd toenemen. Uiteindelijk wordt de behandeling stopgezet en worden de platen schoongemaakt. Bij zuivelprodukten waarbij gebruik wordt gemaakt van ultra-hoge temperaturen wordt deze behandeling vaak beperkt tot 3 à 4 uur. Platenwarmtewisselaars bieden de volgende voordelen:

- Het onderhoud van deze warmtewisselaars is eenvoudig en ze kunnen gemakkelijk ter inspectie van het oppervlak worden gedemonteerd.

- De platenwarmtewisselaars zijn goed reinigbaar.

- De capaciteit kan eenvoudig worden verhoogd door meer platen aan het frame toe te voegen.

- Met behulp van een platenwarmtewisselaar is het mogelijk om een produkt te koelen of te verwarmen tot een temperatuur die minder dan 1°C verschilt van die van het aangrenzende medium, en dat tegen een kleinere kapitaalinvestering dan nodig is voor andere warmtewisselaars van het contactvrije type.

- Platenwarmtewisselaars bieden mogelijkheden tot het behoud van energie door middel van regeneratie.

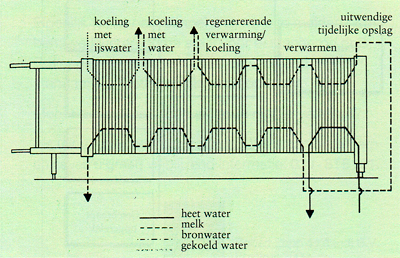

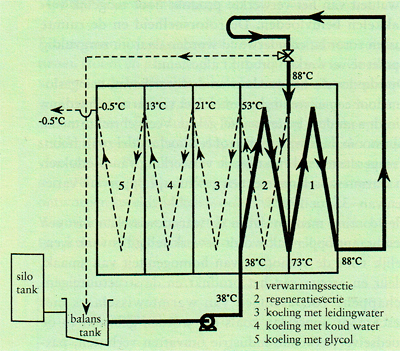

Zoals in een eenvoudig schema wordt getoond (zie afbeelding 3) worden vloeibare voedingsstoffen verhit tot het de pasteurisatie-of andere gewenste temperatuur heeft bereikt. Vervolgens staat de verwarmde vloeistof een gedeelte van haar warmte af aan de binnenstromende rauwe vloeistof in het regeneratiegedeelte. De koude stroom wordt verhit tot een temperatuur waarbij nog maar weinig extra energie noodzakelijk is om het op de gewenste temperatuur te brengen. Voor regeneratie zijn extra platen nodig. De bijkomende kosten worden echter snel teruggewonnen door de verlaagde bewerkingskosten. Afbeelding 4 toont een tweewegregeneratiebehandeling voor het pasteuriseren van druivesap. Nadat het sap is verhit tot 88°C wordt het door een warmhoudlus gevoerd en komt vervolgens in het regeneratiegedeelte terecht. In dit gedeelte komt de warmte van het sap vrij en wordt overgedragen aan het binnenkomende rauwe sap dat bij -, binnentreden van de warmtewisselaar een temperatuur heeft van 38°C. De temperatuur van het rauwe sap stijgt tot 73°C terwijl de temperatuur van het eerst binnengetreden sap daalt naar 53"C. In dit voorbeeld bedraagt de regeneratie [( 88-38)/(73-38)] x 100 of 70% aangezien het binnenstromende rauwe sap werd verhit tot 70% van zijn uiteindelijke pasteurisatietemperatuur zonder gebruik te hebben gemaakt van stoom als verwarmend medium. Het tot 73°C verhitte sap stroomt door het verhittingsgedeelte waar de temperatuur stijgt tot 88°C met behulp van tot 93°C verhit water als verwarmend medium. Het verhitte sap wordt dan naar het regeneratiegedeelte gepompt waar het het binnenstromende rauwe sap voorverwarmt. Deze cyclus herhaalt zich voortdurend. Heet gepasteuriseerd sap wordt gekoeld met leidingwater, gekoeld water of gerecirculeerd glycol. In het hierboven beschreven voorbeeld hoeft minder warmte van het gepasteuriseerde sap te worden weggevoerd, waardoor de koelbelasting bij de regeneratiebehandeling vermindert.

Afbeelding 3. Een vijftraps-platenpasteuriseerder voor de verwerking van melk.

Afbeelding 4. Een tweewegregeneratiesysteem voor de verwerking van citrus sap.

Buisvormige warmtewisselaar

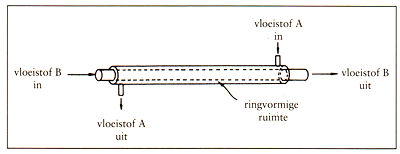

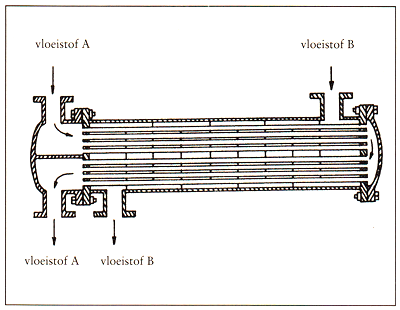

De eenvoudigste warmtewisselaar van het contactvrije type bestaat uit twee concentrische buizen. De twee vloeistoffen stromen respectievelijk door de ringvormige en door de binnenste pijp. De vloeistoffen kunnen ook weer mee-of tegenstromen. Afbeelding 5 toont schematisch een tegenstroom concentrische dubbele pijpenwarmtewisselaar. Een kleine variatie va n een concentrische dubbele pijpenwarmtewisselaar is een concentrische drievoudige buiswarmtewisselaar (zie afbeelding 6). In dit type warmtewisselaar stroomt het produkt door de binnenste tussenruimte terwijl het verwarmende/koelende medium door de binnenste buis en de buitenste tussenruimte stroomt. De binnenste buis kan speciaal ontworpen obstakels bevatten die turbulentie veroorzaken en zo de warmteoverdracht verbeteren. Sommige specifiek industriële toepassingen van concentrische drievoudige buiswarmtewisselaars omvatten het verhitten van sinaasappelsap van 4 tot 93°C waarna koeling tot 4°C plaatsvindt; het met gekoeld water koelen van het waswater van Hüttenkäse van 46 tot 18°C; en het met ammonia koelen van roomijsmengsel van 12 tot 0,5°C. Een ander veelvoorkomend type warmtewisselaar dat wordt gebruikt in de voedingsmiddelenindustrie is een pijpenbundelwarmtewisse laar die met name wordt gebruikt voor het verhitten van vloeibare voedingsmiddelen in verdampingssystemen. Zoals afbeelding 7 laat zien, stroomt een van de vloeistofstromen door de buizen terwijl de andere vloeistofstroom lans de buizen door het omhulsel wordt gepompt. Hogere warmteoverdrachtsnelheden kunnen worden bereikt door de vloeistof aan de kant van het omhulsel dwars langs de buizen in plaats van evenwijdig aan de buizen te laten stromen. Verdeelschotten geven een zigzagpatroon.

Afbeelding 5. Schema van een concentrische buisvormige warmtewisselaar.

Afbeelding 6. Schema van een drievoudige concentrische buiswarmtewisselaar.

Afbeelding 7. Een pijpenbundelwarmtewisselaar met één shellgang en twee buisgangen.

Afhankelijk van het ontwerp kunnen een of meer buisopstellingen tot stand worden gebracht. De pijpenbundelwarmtewisselaar voorzien van pijpenbundels zoals getoond op afbeelding 7 is een twee-buisopstelling; de stroom binnen de buizen verloopt eerst in het bovenste gedeelte in een richting en vervolgens stroomt hij in het onderste gedeelte in de tegenovergestelde richting.

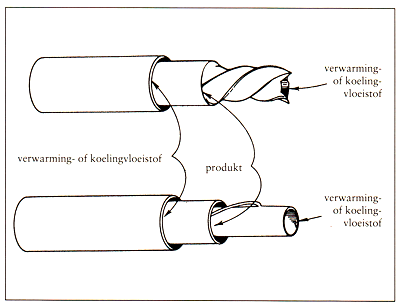

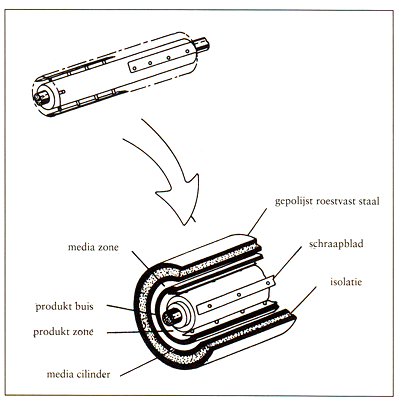

Warmtewisselaar met geschraapt oppervlak

Bij conventionele buisvormige warmtewisselaars wordt de warmteoverdracht naar een vloeistofstroom beïnvloed door hydraulische weerstand en warmteweerstand door aangroei van een dunne laag op de buiswand. Deze warmteweerstand kan tot een minimum worden teruggebracht wanneer de binnenkant continu wordt afgeschraapt met een mechanisch werktuig. Door dit afschrapen is een snelle warmteoverdracht naar een relatief klein volume mogelijk. Afbeelding 8 toont een warmtewisselaar met een geschraapt oppervlak zoals wordt gebruikt in de voedselverwerkende industrie. De delen van een cilinder met een geschraapt oppervlak die in aanraking komen met voedingsstoffen zijn vervaardigd van roestvast staal (type 316), zuiver nikkel, hard verchroomd nikkel en ander corrosievast materiaal. De binnenste rotor bevat schoepen die zijn bekleed met opgelamineerd of opgegoten kunststof (afbeelding 8). De snelheid van de rotor varieert tussen de 150 en 500 omwentelingen per minuut. Hoewel een hogere rotatiesnelheid de warmteoverdracht ten goede komt kan het de kwaliteit van het verwerkte produkt door mogelijk verhakkelen beïnvloeden. De rotorsnelheid en de ruimte tussen rotor en cilinderwand worden daarom zorgvuldig op het te verwerken produkt afgestemd. De cilinder die het produkt en de rotor bevat, is ingesloten door een uitwendige mantel. Het verwarmend medium wordt naar deze buitenmantel geleid. Veel gebruikte media zijn stoom, heet water, brijn of een koelmiddel zoals freon. Temperaturen gebruikt bij de verwerking van produkten in warmtewisselaars met een geschraapt oppervlak variëren van -35 tot 190°C. Het continu mengen dat in de warmtewisselaar met een geschraapt oppervlak wordt bewerkstelligd is vaak wenselijk voor de verhoging van homogeniteit van smaak, kleur en aroma van het produkt en de structuureigenschappen. Toepassingen van warmtewisselaars met geschraapt oppervlak zoals die worden gebruikt in de voedselverwerkende industrie omvatten verhitten, pasteuriseren, steriliseren, kloppen, geleren, emulgeren, plastificeren en kristalliseren. Verpompbare vloeistoffen met sterk uiteenlopende viscositeiten worden verwerkt in deze warmtewisselaars; voorbeelden hiervan zijn vruchtesappen, soepen, citrusconcentraat,

pindakaas, bonen, tomatenpuree en taartvullingen.

Afbeelding 8. Doorsnede van een warmtewisselaar met geschraapt oppervlak waarbij verschillende onderdelen te zien zijn.

Stoominfusiewarmtewisselaar

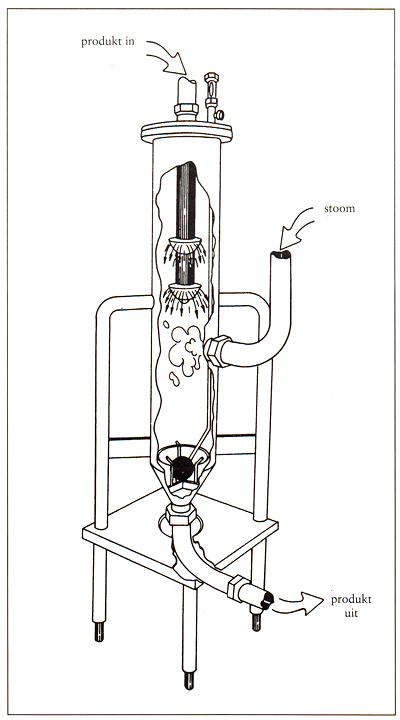

Een stoominfusiewarmtewisselaar verschaft direct contact tussen stoom en produkt. Het produkt wordt in vloeibare vorm naar de bovenzijde van de warmtewisselaar gepompt waarna het in dunne lagen de verhittingskamer binnenstroomt (zie afbeelding 9). De omvang van de spreidstukken wordt bepaald door de stroperigheid van de vloeistoffen. Produkten die deeltjes bevatten zoals gesneden groenten, stukken vlees en rijst kunnen met speciaal ontworpen spreidstukken worden verwerkt. Wanneer stoom in contact komt met kleine voedseldeeltjes kunnen hoge warmteoverdrachtsnelheden worden bereikt. De temperatuur van het produkt stijgt zeer snel als gevolg van stoomcondensatie. De verhitteproduktenen de gecondenseerde stoom worden uit de onderste kamer afgevoerd. Er blijft een bepaalde hoeveelheid vloeistof op de bodem van de kamer achter om zo de gewenste kookwerking te verkrijgen. Het temperatuurverschil van het produkt tussen in-en uitvoer naar en van de verhittingskamer hoeft soms niet meer dan 5,5°C te bedragen, zoals bijvoorbeeld bij het deodoriseren van melk (76,7-82,2°C) of moet soms wel 96,TC bedragen zoals bij het steriliseren van pudding voor steriel verpakken (48,9-1456°C). Water afkomstig van stoomcondensatie dat bij het produkt komt, is soms gewenst, met name wanneer voor het algehele proces toevoeging van water wordt vereist. In alle andere gevallen moet het condenswater worden uitgedampt door de verhitte vloeistof in een vacuümkoelsysteem te pompen. De hoeveelheid water afkomstig van condensatie kan worden berekend door het meten van de temperatuur van het produkt dat wordt ingevoerd in de warmtewisselaar en de temperatuur van het produkt dat uit de vacuümkoeler komt. Dit type warmtewisselaar kan bij het koken enlof steriliseren van een grote verscheidenheid aan produkten worden toegepast, zoals geconcentreerde soepen, chocolade, bewerkte kaas, roomijsmengsels, puddingen, vruchtentaartvullingen en melk.

Afbeelding 9. Een stoominfusiewarmtewisselaar.

Nawoord

In het voorgaande is een aantal typen veel voorkomende warmtewisselaars behandeld. Het moet duidelijk zijn dat een bepaalde basiskennis van de mechanismen van warmteoverdracht zowel in de apparatuur als in de voedingswaren nodig is voor het kunnen ontwerpen of beoordelen van warmtewisselaars. Een grote verscheidenheid aan levensmiddelen wordt bewerkt met behulp van warmtewisselaars. Deze produkten brengen unieke en vaak gecompliceerde problemen met betrekking tot warmteoverdracht met zich mee.