High Tech oplossing voor het flexibel bewerken van aluminium extrusie profielen

De afdeling MPS binnen van Dulst Techniek heeft vanaf haar oorsprong speciaal machines ontwikkeld voor de industriële markt. Het is juist in deze markt dat de gemechaniseerde serie-productie (voorraad gestuurd) verdwijnt ten bate van de klantspecifieke orderproductie. Teneinde met minimale arbeid wel het totaal volume te bereiken worden er hoge eisen gesteld aan dergelijke installaties. Onlangs heeft Van Dulst Techniek in opdracht van haar relatie Boal te ’s Gravenzande een nieuw type installatie ontwikkeld, die aan deze specifieke eisen en wensen voldoet.

Grotere capaciteit

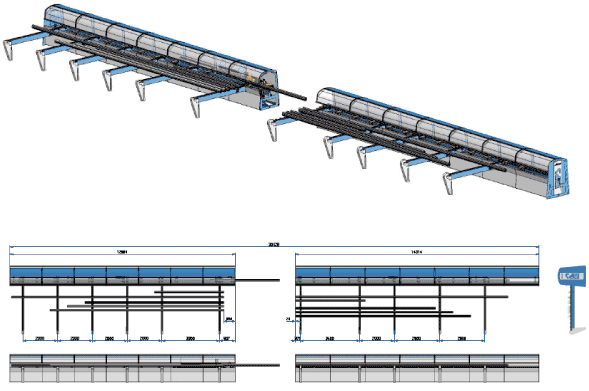

Kenmerkend voor de industriële sector is de wens om steeds grotere lengtes te kunnen verwerken. In dit geval 13 meter aan- en tevens afvoerlengte. Hiermee zijn immers meer combinaties mogelijk met relatief minder afval dan bij de standaard 6 à 7 meter aanvoer het geval is.

Een ander kenmerk binnen de sector is de vraag naar steeds grotere capaciteiten ten gevolge van grotere profieldoorsneden. Deze ontwikkelingen hebben tot gevolg dat het hanteren van profielen steeds moeilijker wordt en de constructie van de installatie zwaarder wordt belast.

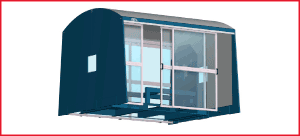

3D schets: modulair ontwerp aan- en afvoerstations

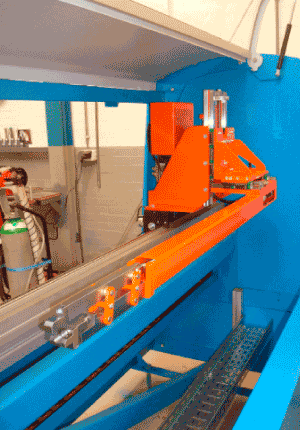

2-Assige materiaalgrijper

Ordergestuurde productie

Al enkele jaren is de trend ingezet om klantspecifiek te produceren met zo min mogelijk tussenkomst van de operator aan de machine. Hiervoor hanteert Van Dulst Techniek al enkele jaren een off-line programmeermogelijkheid om orders direct vanuit Cad middels een standaard EXCEL-sheet in te lezen via het netwerk. Hierdoor wordt het afloopprogramma direct bepaald door de ontwerper en niet meer na tussenkomst van de werkvoorbereiding of operator aan de machine. Hiermee wordt naast een besparing van de voorbereidingstijd, tevens (overname) fouten tijdens de productie voorkomen.

Aanvoerzijde nokkenmagazijn en afvoerzijde met hefstation voor montage aan het einde van het dwarstransport.

Hoge productiesnelhied

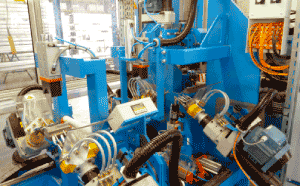

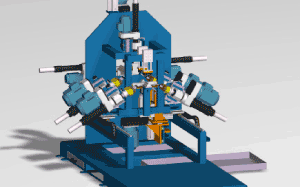

Op de installatie kan elk product uniek zijn en is het in principe mogelijk met een seriegrootte van 1 te werken. Zolang orders van gelijk profieltype worden gecombineerd maakt het voor de productiesnelheid in principe niet uit of een 100-tal gelijke dan wel 100 verschillende producten worden verwerkt. De bewerkingsposities van de boor- en freesunits en de grijperpositie van de opduwwagen worden CNC aangestuurd. Het omstellen binnen een gelijk type profiel vindt dan ook vol-automatisch plaats. De toegenomen druk op kortere cyclustijd heeft er verder toe geleid dat er meerdere bewerkingen gelijktijdig plaatsvinden, zoals de onderuitkomende boorposities. Deze worden middels een 3-voudige boorkop bewerkt aan beide zijden van het profiel. Een tweede set boorkoppen staat vervolgens op steek van de eerste gepositioneerd, waardoor er veelal 12 gatbewerkingen binnen 1 cyclusstap worden uitgevoerd.

Bijzonder in deze installatie is nog dat naast gatbewerkingen tevens freesbewerkingen mogelijk zijn. Middels een keuzeparameter in het afloopprogramma kan per positie voor een bepaald type freesbewerking gekozen worden: een pocketbewerking, sleufbewerking dan wel een oorspronkelijke gatbewerking.

Van Dulst Techniek heeft de laatste jaren in toenemende mate ingezet om meerdere bewegingen dan wel bewerkingen parallel te laten plaatsvinden. De installatie wordt hierdoor weliswaar complexer, echter de tijdwinst kan aanzienlijk zijn. Zo wordt op deze installatie de laatste zaagpositie van het reststuk uitgevoerd door een apart aangestuurde afvoergrijper. Deze trekt het materiaal uit de machine waarna de laatste zaging plaatsvindt. Ondertussen is dan de aanvoergrijper in opgeklapte toestand teruggelopen en ligt de volgende lengte al gereed en geklemd onder de eerste bewerkingspositie.

Meervoudige bewerkingen middels Multi-koppen

9 stuks vrij te kiezen bewerkingunits

Safety en Geluidsreductie

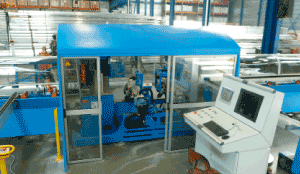

Door de toegenomen complexiteit van de installaties in combinatie met steeds snellere bewegingen, is er de laatste jaren gekozen voor een standaard machineconcept, waarbij het aan-, afvoer- en bewerkingsgedeelte zowel aan de voor- als aan de achterzijde volledig omkapt zijn. Hierdoor is het onmogelijk geworden dat een operator zich binnen een gevarenzone begeeft. Tevens wordt hiermee het geluidsoverlast, kenmerkend bij het bewerken van holle profielen, verder beperkt. De bewerkingen staan in hun geheel opgesteld in een gesloten bewerkingscompartiment, die aan de binnenzijde is voorzien van geluidsreducerend materiaal. Middels schuifdeuren voorzien van lexaan blijven de bewerkingen aan voor- en achterzijde goed zichtbaar.

In geval van storing kan de operator op elk gewenste positie makkelijk ingrijpen door het direct openen van een kap of deur. Alle kapschakelaars zijn vervolgens redundant aangesloten op een veiligheids-PLC, die de volledige controle en beheer van de gevarenzones op zich neemt. In het verleden werd gemakshalve een machine nog wel eens volledig uitgeschakeld bij het openen van een kap of bekrachtigen van een veiligheidschakelaar. Momenteel vindt dit gestuurd plaats, waarbij de operator op zijn touch screen op grafische wijze geïnformeerd wordt over de actuele situatie en mogelijke storingsoorzaken. Zo blijven op genoemde installatie de bewegingen aan de afvoerzijde actief doorgaan, wanneer een kap aan de aanvoerzijde wordt geopend.

Geluidsreductiekast met schuifdeuren

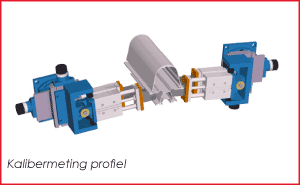

Zero-defect & traceability

Bijzonder aan deze installatie is dat de hoogte van het profiel tijdens productie vol-automatisch op meerdere posities wordt gemeten en de kamers aan beide zijden van het profiel op maatvoering worden gecontroleerd middels kalibers. Per product worden deze meetgegevens automatisch verzameld en opgeslagen op de server. Hiermee wordt aantoonbaar gemaakt, dat elk specifiek product gegarandeerd voldoet aan de gestelde maatttoleranties.

Uiteindelijk wordt elk product voorafgaand aan het afkorten voorzien van een eigen product en leveranciersidentificatie. Dit vindt plaats middels een inkjetprinter tijdens het verplaatsen van het profiel, zodat het coderen geen extra (kostbare) cyclustijd kost.

MPS modulaire productie systemen

Van Dulst Techniek is van oorsprong een groothandel voor gereedschappen en machines voor zowel de bouw- en installatiebranche als voor de industrie. Het in Krimpen aan den IJssel gevestigde bedrijf onderscheidt zich door vakkundig, servicegericht en betrouwbaar advies op het gebied van gereedschap- en toepassing van machines.

Daarnaast levert het bedrijf oplossingen voor specifieke bewerkingsvraagstukken, met name daar waar geen standaard machines beschikbaar zijn. In de loop der jaren zijn die oplossingen steeds complexer geworden, wat geleid heeft tot de oprichting van de afdeling MPS: Modulaire Productie Systemen. MPS is onderverdeeld in afdelingen voor engineering, besturingstechniek, productie & montage en onderhoud & service. Inmiddels kan MPS complete productiestraten ontwerpen en ontwikkelen, produceren en monteren en vervolgens (preventief) onderhouden.

De filosofie is nadrukkelijk om alles in eigen beheer uit te voeren. Met name in de laatste fase waarin je proef gaat draaien is snelle terugkoppeling essentieel. Wijzigingen in de besturingscomponenten kunnen gevolgen hebben voor de mechanische componenten, en vice versa. Flexibel opereren tussen de productie- en besturingsafdeling is een voorwaarde voor succes. MPS draagt dan ook bij voorkeur de volledige projectverantwoordelijkheid van een project , zodat er altijd maar 1 aanspreekpunt is.

Onlangs heeft Van Dulst Techniek het bedrijf Visno Montage en Onderhoud B.V. te Ridderkerk overgenomen, een machinefabriek voor constructie-, draai- en freeswerk. Deze fabriek levert intern de ontworpen constructiedelen binnen een project aan. Ook deze activiteiten worden nu in eigen beheer uitgevoerd onder de nieuwe naam: Van Dulst Industrial Services.