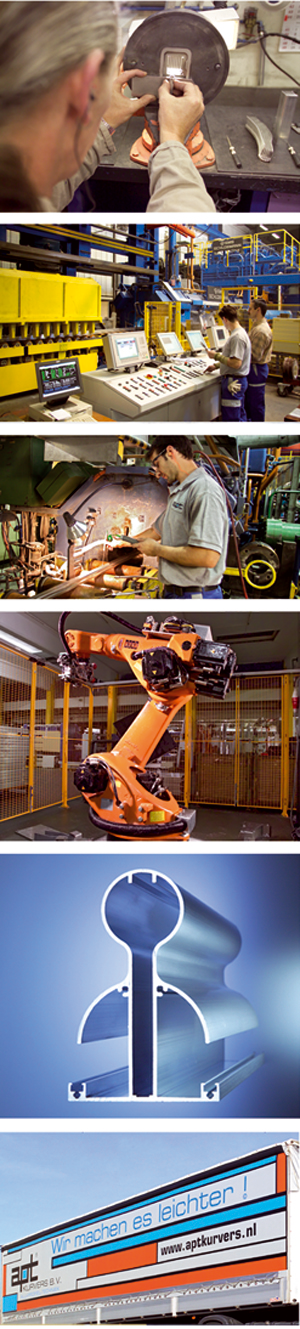

Ambitieus investeringsplan apt Kurvers verdrievoudigt omzetvolume en automatiseert interne logistiek in zes jaar

apt Kurvers blijft fors investeren. Begin vorig jaar spendeerde de in Roermond gevestigde producent van aluminium profielen voor een bedrag van circa € 10 miljoen aan een geavanceerde extrusielijn (Aluminium nr. 3, april 2006) en de renovatie van gebouwen. Nu komt daar een tweede, vrijwel identieke installatie bij en wordt bovendien een begin gemaakt met de automatisering van de interne logistiek. Totale kosten: ca. € 15 miljoen. Deze mega-investeringen vloeien voort uit een strategie waarmee apt Kurvers over een periode van zes jaar zijn omzet wil verdrievoudigen, onder andere door naast goede, complete producten ook een aan perfectie grenzende leveringsbetrouwbaarheid te bieden.

Hans Koopmans

De aanschaf van de tweede extrusiepers maakt deel uit van de tweede fase van een ambitieus moderniseringplan in drie fasen, dat € 25 tot € 30 miljoen kost, ruim zes jaar overspant en tegen 2011 tot een omzet moet leiden, die drie maal zoveel is als in 2004. Met de ingebruikname van de eerste nieuwe extrusielijn en een ingrijpende aanpassing van het bedrijfspand werd de eerste fase medio 2006 afgerond. De extrusiekracht van deze eerste, door SMS Meer te Düsseldorf gebouwde lijn bedraagt 25 tot 27 MN. Met deze zeer hoge specifieke druk kunnen blokken met een lengte van 1350 mm in één keer door de matrijs worden gedrukt. Bij de oude pers, met een capaciteit van 16 MN, was de maximale lengte 950 mm. De grotere lengte vertaalt zich in een reductie van het aantal cycli per jaar met 30%, wat neerkomt op een productiviteitsstijging van ruim 1000 ton per jaar. De 58 meter lange uitlooptafel maakt het mogelijk deze langere blokken in overeenkomstig langere profielen te persen. En hoe meer lengtes uit één blok, hoe economischer de pers. De pers is van het ‘short stroke’-type. Normaal rijdt de ram terug tot aan zijn begin-positie. Bij deze pers verplaatst de ram zich niet verder dan nodig om het blok te kunnen persen. Dat geeft tijdwinst en vermindert het ruimtebeslag. Verder werkt de pers met een dubbele puller (trekunit): de ene unit rijd al weer terug terwijl de andere nog van de pers wegrijdt. Ook dat spaart tijd. De tafel is uitgerust met een ‘vliegende zaag’, die met het extrusiemateriaal meeloopt en daarin tijdens de perscyclus zaagsneden kan aanbrengen. De zaagbewerking valt daarmee binnen de perscyclus, wat opnieuw productiviteitswinst geeft. De profielen worden volautomatisch van de zaagtafel naar de transportinstallatie overgebracht.

De nieuwe extrusiepersen hebben een uitlooptafel van 58 m.

De nieuwe pers verhoogt de productiecapaciteit van apt Kurvers tot ca. 31.000 ton per jaar.

Ambitieus

De tweede fase van het zesjarige investeringsplan omvat een twee--de, vrijwel identieke extrusielijn. Tevens worden belangrijke stappen in de automatisering van de interne logistiek gezet, o.a. met twee automatische kraanbanen die in dwarsrichting boven de perslijnen worden geïnstalleerd en transportkorven met barcodes voor de profielen. Deze fase zal eind volgend jaar worden afgerond. In de derde fase ruimt de laatst overgebleven oude extrusielijn tussen de twee nieuwe lijnen het veld voor een derde nieuwe lijn en wordt de automatisering van het interne logistieke proces voortgezet met de bouw van een magazijn. In het jaar 2010 of 2011 zal APT Kurvers dan tot de modernste fabrikanten van extrusieprofielen in Europa behoren, met een jaarproductie van ca. 34.000 ton. “Ambitieus, dat zeker, maar niet onrealistisch,” zegt Frans Kurvers, directeur/aandeelhouder van de apt Hiller Group en apt Kurvers. “We hebben in de eerste fase van ons investeringsplan onze omzet al weten te verdubbelen tot 25.000 ton. Voor een deel komt dat doordat de markt zich gunstig ontwikkelt. De bouwsector is uit het slop gekomen. Je ziet dat er in Duitsland nu weer geld komt voor renovatieprojecten in de publieke sector: scholen, zwembaden, gemeentehuizen e.d. Een inhaalslag na de magere jaren die volgden op de hereniging en aansluitende recessie. Een tweede belangrijke afzetmarkt voor ons is de ‘truck and trailer’-markt en daar zie je dat de productie van vrachtwagens een enorme vlucht neemt. Dat komt voor een deel door de economische groei in Oost-Europa, waar de vrachtwagenfabrikanten in West-Europa van profiteren. De markt ontwikkelt zich dus gunstig, maar we hebben ook marktaandeel afgesnoept van de concurrentie. Ik mag dus concluderen dat onze marktbenadering, onze productiefilosofie aanslaat.” Kernstuk van die filosofie is klantgerichtheid. De apt Hiller Group als geheel stelt zich op als probleemoplosser en meedenker met de afnemers uit de bouw-, truck and trailer- en automotive-sector. Daarin is de vraag naar nauwkeurige, goed afgewerkte en compleet bewerkte profielen groeiende en men speelt daarop in door extrusiepersen aan te schaffen die de gewenste kwaliteit kunnen leveren en door de mogelijkheid te bieden alle vereiste mechanische bewerkingen en oppervlaktetechnische behandelingen uit te voeren. Daarnaast wordt de logistiek zo ingericht, dat naadloos aan de leveringscondities wordt voldaan van met name de truck and trailer- en de auto-motive-sector die veelal werken op basis van Just-in-Time.

Het extrusieproces.

Schuifdaken

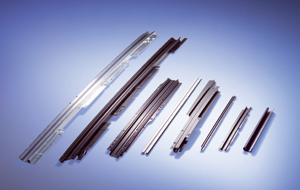

Kurvers: “Onze filosofie weerspiegelt zich in ons investeringsbeleid. Laat ik daarvan een voorbeeld geven. Een flink deel van de groei die we tot nu toe hebben gerealiseerd komt op rekening van profielen voor de automobielindus-trie. Denk aan crashboxes, sierlijsten, bumperophangingen. Dit pakket is heel divers, ook qua seriegrootten, want we produceren zowel voor topmerken in kleine aantallen als voor de Volkswagen Eos, en dan heb ik het bijvoorbeeld over onderdelen voor schuifdaken. Wat al die onderdelen gemeenschappelijk hebben, zijn de hoge eisen aan de maatvoering en de afwerking. Profielen voor schuifdaken worden in een later stadium gebogen; een variatie in de hardheid leidt tot ontoelaatbare verschillen in de terugveerwerking van de profielen. Dat kan uiteindelijk gevolgen hebben voor de functie van de schuifdaken; die gaan aanlopen en piepen. Dit alles betekent dat aan het persproces hoge eisen worden gesteld. Met onze isothermische extrusiepersen kunnen we de vereiste kwaliteit leveren.” De grote uitdaging in deze tweede fase van het investeringstraject ligt overigens niet in het technologische vlak, voegt Kurvers eraan toe. Immers, de tweede pers is een kopie van de eerste, en de fabrikant, SMS Meer, is een toonaangevende fabrikant van installaties voor de aluminiumindustrie waarmee de apt Hiller Group al bijna dertig jaar samenwerkt. Een kwestie van ‘meer van hetzelfde’ dus. De keuze voor een vrijwel identieke pers heeft voor de hand liggende voordelen: matrijzen zijn over en weer inzetbaar, operators kunnen hun bestaande kennis en ervaring gebruiken, onderhoud is eenvoudiger en het aantal op voorraad te houden reserveonderdelen blijft beperkt. Wat in deze tweede fase vooral speelt is de optimalisering van de logistiek. Zoals gezegd: een intrinsiek onderdeel van de concernfilosofie. Kurvers: “Wij willen zover gaan dat we voor onze klanten die met Kanban-, Just-in-Time e.d. werken, als het ware een verlengstuk van de werkvloer worden. Een dergelijke logistieke dienstverlening brengt onvermijdelijk mee dat we ons eigen systeem automatiseren. Dit speelt vooral in de relatie met de truck and trailersector waarin het accent ligt op assemblage, de bouw is een ander verhaal. Dat betekent dat we bijvoorbeeld dakliggers voor vrachtwagens Just-in-Time aanleveren: de juiste producten in de goede hoeveelheden, op het juiste tijdstip. Dat gaat zo ver dat we onze eigen vrachtwagens voorgeladen stand-by hebben staan, mocht zich een calamiteit met de vrachtwagen op weg naar de klant voordoen. Daardoor bieden we de afnemer zekerheid t.a.v. de continuïteit van diens productie. Ons voordeel is daarbij dat we een partnership-relatie opbouwen, met continuïteit in de orderstroom. De truck and trailer- sector is belangrijk voor ons, want daar realiseren we de meeste groei, juist omdat we goed zijn in het logistieke voortraject. En vergeet niet: aan elke truck zit 300 tot 400 kg aluminium extrusieprofiel; wij hebben vorig jaar profielen – vloerpanelen, dakliggers, curtainsiders, deuren, zijkleppen, componenten voor koelwagens, kipwagens enz. – geleverd voor de bouw van 8000 vrachtwagens. Als je die achter elkaar zet, kom je op 160 km.”

Diverse profielen die apt Kurvers produceert voor schuifdaken van personenauto’s.

Body van trailer met toepassing van aluminium profielen.

Geleidingsrail voor een schuifdak.

Groeiende volumestroom

Automatisering van het logistieke systeem gebeurt in twee stappen. In fase 2 van het investeringstraject wordt het geautomatiseerd sorteren van de profielen op poten gezet. Robots nemen de profielen uit de pers en plaatsen ze in korven. Op de korf wordt met een barcode de inhoud aangegeven. Via optische lezers wordt de korf naar de gewenste locatie vervoerd om een anodiseerbehandeling te ondergaan, dan wel een mechanische bewerking; een andere optie is dat de profielen zonder coating of bewerking direct naar een verpakkingsstation gaan. Dit alles gebeurt thans nog handmatig, m.b.v. transportkarretjes. In de derde investeringsfase wordt het logistieke systeem uitgebreid met een groot magazijn voor bufferopslag en orderverzameling (hoogveem). Hier worden de halffabrikaten verzameld die nog bewerkingen moeten ondergaan en de verzendklare orders voor transport naar de klanten. Kurvers: “Automatisering is niet alleen nodig uit een oogpunt van leveringsbetrouwbaarheid, maar ook om de steeds maar groeiende volumestroom in goede banen te leiden. We werken straks met drie perslijnen met een gezamenlijke output die een veelvoud is van wat we luttele jaren geleden nog produceerden. Die productie wordt gerealiseerd met aanzienlijk minder mensen. Per pers werken vier ploegen van drie medewerkers, zes dagen per week. Vroeger stonden zeven man aan een pers, per ploeg. Het komt erop neer dat we door deze modernisering in totaal 48 fte’s besparen.”

Voor meer informatie: www.apt-alu-products.com/#/Essential-parts-Essential-partners/