Triplate: de ultieme oplossing om aluminium aan staal te lassen

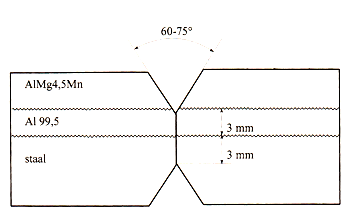

Sinds vele jaren maakt de scheepsbouw dankbaar gebruik van zogenaamde transition joints c.q. verbindingsstrippen om aluminium aan staal te lassen. Transition joints worden meestal vervaardigd m.b.v. het explosieve lasproces dat in de regel in de open lucht op afgelegen plekken plaatsvindt. Explosief lassen is in feite kouddruklassen en onderzoek heeft uitgewezen dat de verbindingen hoogwaardiger worden indien dit in een vacuümconditie plaatsvindt. Op dit moment is er één bedrijf ter wereld die dit doet en dat is Shockwave Metalworking Technologies b.v. in Holland, producent van 'Triplate'. Zoals het woord al zegt, bestaat Triplate uit drie lagen metaal, namelijk staal 52-3N als basismateriaal, commercieel zuiver aluminium 99,5 (AIIoy 1050A) als overgangslaag en het corrosiebestendige AIMg4,5 Mn (AIIoy 5083) als bovenlaag.

Artikel gepubliceerd in Aluminium nummer 6 1995, artikel 3 -ALU)

Het cladden

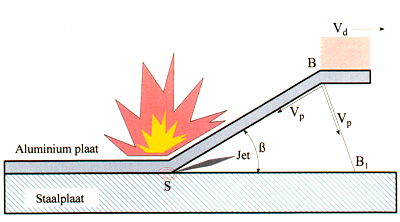

Om in het kort een redelijke voorstelling te krijgen van wat er precies gebeurt tijdens het explosieve lasproces kan men zich dit grafisch voorstellen zoals dat te zien is in afbeelding 1. Tussen de twee of drie te cladden platen wordt m.b.v. polystyreen blokjes een empirisch bepaalde afstand aangebracht waardoor de bovenplaat tijdens de explosie in een enorme versnelling wordt gebracht. De snelheid Vp is afhankelijk van de brisantheid van het explosief en van de massa van de bovenplaat en de hoeveelheid explosieven. Verondersteld wordt dat de afstand SB gelijk is aan SB1. In het botsingpunt S wordt tijdens de explosie een extreme hoge druk verkregen waardoor de metaaloppervlakken plaatselijk superplastisch worden zodat de schokgolf de oxidehuiden zal breken. Deze gebroken oxiden worden samen met de lucht voor het detonatiefront uitgedreven in een zogenaamde jet. Het resultaat is dan dat twee maagdelijke oppervlakken met grote kracht tegen elkaar aan worden gedrukt waardoor de atomen van de afzonderlijke metalen in elkaars beïnvloedingssfeer komen. Op deze wijze ontstaat er per definitie een hechte metaalbinding tussen bijvoorbeeld aluminium en staal. Na het cladden wordt de plaat gericht en in stroken gezaagd die dan als verbindingsstrip zal fungeren om staal aan het gelegeerde aluminium dekhuis te lassen. Omdat deze toegepaste aluminiummagnesiumlegering te hard is om een goede metaalbinding te krijgen, wordt een commercieel zuivere aluminiumplaat als overgangslaag gebruikt wat gelijk een verklaring geeft voor het woord.

Afbeelding 1. Schematische voorstelling van het explosieve lasproces.

ATMOSFERISCH OF VACUÜM PLATEREN

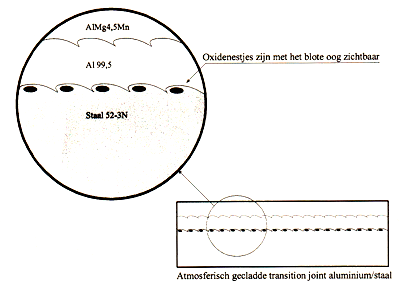

Hoewel in de regel dit proces zich afspeelt in de open lucht op afgelegen gebieden is er dus slechts één bedrijf die dit proces vacuüm laat geschieden. Hoewel atmosferisch cladden een goed proces is, blijken er toch significante voordelen te zijn om dit proces vacuüm te laten plaats.vinden. Afgezien van het feit dat dit proces dan nauwelijks geluidsoverlast geeft, is het grootste voordeel dat men geen lucht hoeft te verwijderen die normaliter met de jetstream verdwijnt. Daarom kunnen er minder brisante explosieven gebruikt worden en dat leidt er weer toe dat de gegolfde overgang tussen aluminium en staal niet grof is en vaak ook niet zichtbaar. Bij een turbulente grove golf zullen oxiden van de jet ingevangen kunnen worden waardoor in de golf 'gaatjes' zichtbaar zijn die in feite voor het grootste deel ongewenste oxidenestjes zijn zoals afbeelding 2a laat zien. Wordt zo'n product 90o omgebogen volgens de Hammer Bend Test (MIL J24445A) dan zal men zien dat er scheurvorming op die plaatsen wordt geïnitieerd. Bij het vacuüm cladden heeft men daar geen last van zoals men kan zien in afbeelding 2b. Een tweede voordeel is dat men kosten kan besparen op springstoffen en zaagbladen omdat de slijtage aanzienlijk geringer is vanwege het ontbreken van abrasieve oxiden. Ook het feit dat men niet afhankelijk is van het weer en dat men geen lange reizen hoeft te maken naar afgelegen gebieden werkt in het voordeel van vacuümcladden. Het is daarom zelfs gebleken dat ondanks de investering in een vacuümkamer de kostprijs lager ligt dan bij het atmosferisch cladden.

Afbeelding 2a. Turbulente overgangen vangen ongewenste oxidenestjes in.

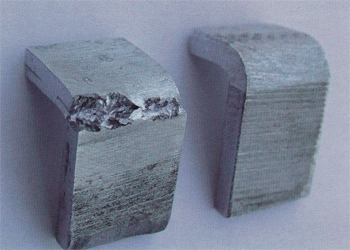

Afbeelding 2b. Resultaten van de Hammer Bend Test. Links is een monster dat geclad is in de open lucht en rechts is het vacuüm gecladde Triplate te zien.

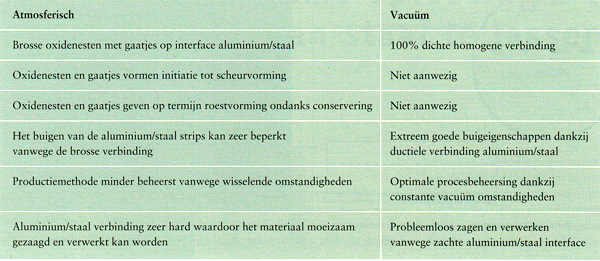

De weersinvloeden van het atmosferisch cladden dient men namelijk niet te onderschatten omdat de buitentemperatuur en de luchtvochtigheid ook hun invloed kunnen hebben op de uiteindelijke kwaliteit. Indien de temperatuur beneden 10°C komt dan is de kans op delaminatie c.q. uiteenvallen van de verbinding tijdens het aanbrengen op het schip een behoorlijk risico omdat het materiaal tijdens de explosie niet voldoende duetiel was. Het zal duidelijk zijn dat het vervangen van dergelijke reeds gelaste stroken een kostbare aangelegenheid is. Ook eventuele condensvorming op de te cladden platen door een bepaalde relatieve vochtigheid geeft risico's op slechte verbindingen. Daarom geeft vacuüm cladden in principe alleen maar voordelen, zoals een optimale procesbeheersing, dankzij constante cladomstandigheden. Doordat men dan ook minder brisante springstoffen hoeft te gebruiken, krijgt men een veel minder zwaar golfpatroon op de overgang. De zogenaamde angst bij gebruikers dat de golf dan niet zichtbaar is omdat in hun beleving de binding minder goed zou zijn, is geheel ongegrond. In de praktijk blijkt juist dat uitstekende mechanische eigenschappen worden bereikt en ook zeer goede vermoeiings-en buigeigenschappen. De binding van staal en aluminium geschiedt immers niet bij gratie van in elkaar hakende golfjes (mechanisch) maar juist door een atomaire metaalbinding. In tabel 1 zijn de resultaten en verschillen tussen het vacuüm en atmosferisch cladden op een rij gezet.

Tabel 1. Verschillen tussen vacuüm en atmosferisch: gecladde strippen.

Afbeelding 3 laat zien dat de breuk bij een trekproef (Z-richting) niet op de overgang plaatsvindt maar in de aluminium overgangslaag. Indien een monster een miljoen keren op een mechanische wisselspanning belast is geweest t.b.v. een vermoeiingstest dan blijkt het gebruikte testmateriaal ook op dezelfde manier te breken zoals afbeelding 3 laat zien. Al deze feiten hebben ertoe geleid dat het grootste offshorebedrijf van Noorwegen voor Triplate heeft gekozen t.b.v. kritische onderdelen op een olieplatform vanwege de superieure eigenschappen. Ook de combinatie roestvast staal en aluminium is op deze wijze te vervaardigen.

Afbeelding 3. Duidelijk is te zien dat de overgang aluminium/staal intact blijft bij de trekproef.

TOEPASSINGEN

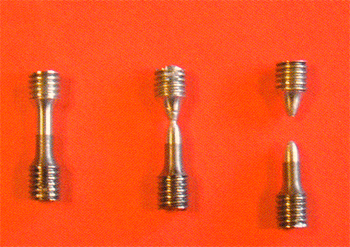

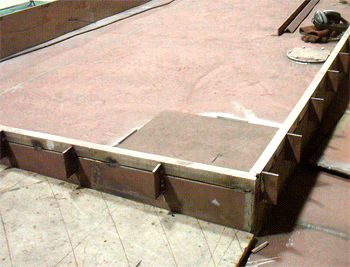

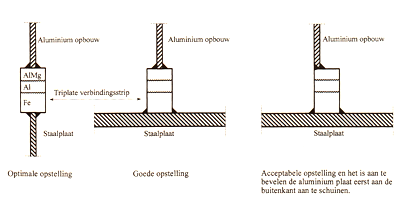

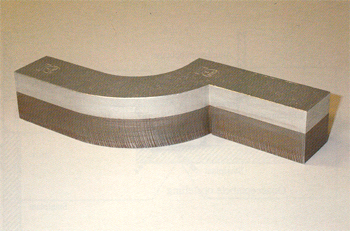

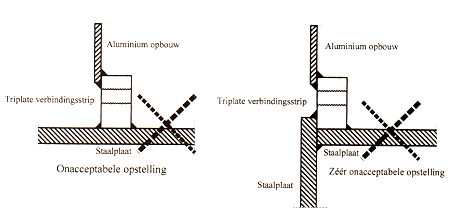

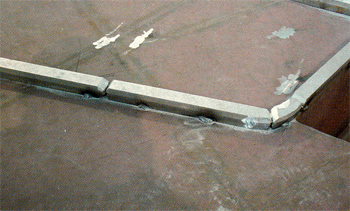

Op afbeeldingen 4 en 5 zijn enkele praktijkvoorbeelden van Triplate toepassingen vanuit de scheepsbouw te zien. In afbeelding 6 ziet men de ideale en een acceptabele verbindingsmetbode met Triplate. Vooral met de linker afbeelding zal de thermische belasting van de overgangslaag tijdens het lassen het geringst zijn. Triplate wordt in iedere gewenste breedte vervaardigd maar het is ook mogelijk om allerlei waterstraal gesneden snijdelen te maken teneinde complex gevormde contouren van de opbouw te volgen. Op afbeelding 7 is een dergelijk waterstraal gesneden deel te zien. Het zal duidelijk zijn dat dergelijke delen het gebruik van Triplate qua prijs gunstig beïnvloeden.

Afbeelding 4. Ook op dergelijke jachten wordt Triplate verwerkt. (Moonen Shipyard B.V. Den Bosch)

Afbeelding 5. Het dek van het jacht zoals afgebeeld in afbeelding 4 is reeds voorzien van de Triplate verbindingsstroken. (Moonen Shipyard B.V. Den Bosch)

Afbeelding 6. Veel voorkomende opstellingen van Triplate.

Afbeelding 7. Een waterstraal gesneden Triplate-element t.b.v. gecompliceerde overgangen.

BEPERKINGEN

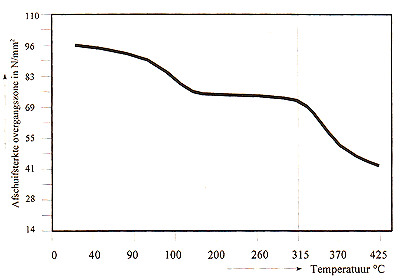

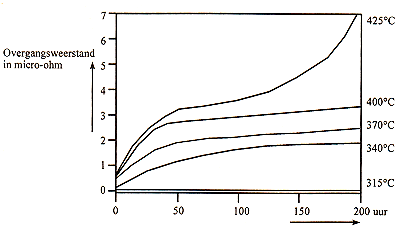

De grootste beperking voor de metaalcombinatie aluminium/staal wordt bepaald door de hoogte van de temperatuur. Vanaf 315°C ontstaan er namelijk ongewenste intermetallische verbindingen in de overgang van staal naar aluminium in de vorm van aluminium/ijzer kristallen (AlFe3). Deze brosse verbindingen benadelen de mechanische en elektrische eigenschappen in hoge mate. Laatstgenoemd nadeel is weliswaar niet van toepassing in constructies maar wel indien het verbindingselement wordt gebruikt in elektrolyseprocessen t.b.v. metalen. Dit probleem kan men bestrijden door een dun laagje titaan als barrièrelaag mee te cladden wat echter behoorlijk kostprijsverhogend werkt. In afbeelding 8 ziet men de afname van de afschuifsterkte als functie van de temperatuur. Duidelijk is de val van deze waarde te zien boven de 315°C na een thermische belasting gedurende 200 uur. Daarom zal men nooit lasverbindingen mogen maken zoals afgebeeld in afbeelding 9. Omdat deze intermetallische laag een hogere elektrische weerstand heeft, kan men in afbeelding 10 duidelijk zien hoezeer deze toeneemt boven 315°C. Een goede cladverbinding heeft geen elektrische overgangsweerstand omdat de verbinding per definitie een metaalbinding is waardoor men uitsluitend van doen heeft met de eigen weerstand van de afzonderlijke metalen.

Afbeelding 8. Verband tussen temperatuur en afschuifwaarde van gecladde aluminium/staalverbindingen na 200 uur warmte-inbreng.

Afbeelding 9. Onverantwoorde opstelling van Triplate verbindingsstrippen.

Afbeelding 10. Verband tussen tijd en temperatuur op de elektrische weerstand van de overgang van aluminium en staal.

DE MECHANISCHE EIGENSCHAPPEN VAN DE OVERGANGSLAAG

Het zal duidelijk zijn dat de mechanische eigenschappen van de overgangslaag niet mogen verslechteren omdat dit de gehele constructie ondermijnt. De ketting is ook hier nu eenmaal net zo sterk als de zwakste schakel. Daarom mogen de strippen voor het gebruik nooit worden voorverwarmd anders wordt de overgang aluminium/staal thermisch te hoog belast tijdens het lassen. De geometrie van de strip is dusdanig gekozen dat deze onder normale lasomstandigheden geen brosse overgang zal opleveren tijdens het lasproces omdat de temperatuurgradiënt in de verschillende metaallagen daar borg voor staat. Dit is vooral te danken aan het uitstekende warmtegeleidingsvermogen van aluminium. Daarom is het van groot belang dat eerst het aluminium aan het Triplate wordt gelast en daarna het staal.

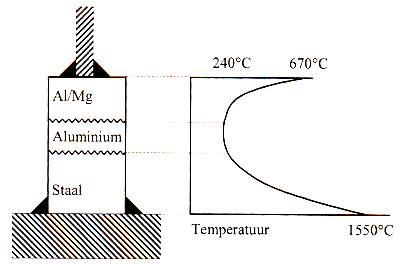

HET TEMPERATUURVERLOOP

Indien men met temperatuurkegeltjes of met een speciale thermische coating het temperatuurverloop tijdens het lassen observeert, zal men vaststellen dat bij een ideale verbindingsvorm en zonder voorverwarmen de overgang in principe nooit boven de 315°C uitkomt. Dit kan men zich grafisch voorstellen in een curve die de temperatuurgradiënt weergeeft (zie afbeelding 11). In de praktijk blijkt dan dat de temperatuur van de overgang slechts circa 240°C wordt. Hierbij is uitgegaan van de lasbedhoogten (zogenaamde a-waarde) die passen bij de plaatdiktes die men verwerkt. Om een goede beheersing van de warmtehuishouding in de Triplate te bewerkstelligen dient de verbindingsstrip 4 keer breder te zijn dan de aluminium platen die voor de opbouw worden gebruikt.

Afbeelding 11. Temperatuurverloop c.q. gradiënt tijdens het optimaal verbinden.

HET LASSEN

De aluminiumconstructie kan men zowel met het TIG-als met het MIG-lasproces aan de verbindingsstrip verbinden nadat men het te lassen oppervlak heeft ontvet en gereinigd. Indien het noodzakelijk is dat het aluminium eerst geborsteld moet worden dan is van groot belang dat een roestvaststalen borstel wordt gebruikt. Dit eventuele borstelen is van belang indien abnormale oxiden, groeven en krassen (met veelal vuilafzettingen) op het materiaal aanwezig zijn. Indien men het staal en het aluminium volgens een lasprocedure wil lassen dan kan men dat doen volgens de normeringen A WS D3.5-85, AWS D3.7-83 en MIL-STD-1689. Het is van belang dat de lassen goed zijn doorgelast en dat het oppervlak van het lasbed zo glad mogelijk wordt en daarom is het aan te raden de lasparameters te gebruiken die in bovenstaande normeringen Zijn weergegeven, waardoor men een vlakke of licht concave las verkrijgt. Indien meerdere lagen gelegd moeten worden, is het zeer aan te raden het materiaal eerst af te laten koelen voordat men weer een nieuwe laag legt teneinde onnodige thermische belasting van de verbinding te voorkomen.

Het toevoerlasdraad dient qua diameter beperkt te zijn met als gevolg dat deze niet dikker mag zijn dan 1,2 mm. Het verdient aanbeveling de laspositie voor zowel aluminium als voor het staal zoveel mogelijk horizontaal te houden. Als schutgas kan men voor het lassen van het aluminium het beste argon gebruiken of een mengsel van 75% helium en 25 % argon. Het staal kan zowel met elektroden als met MIG/MAG-proces (CO2) gelast worden en eventueel met gevulde draad. Het is van belang dat de elektrodediameter niet groter is dan 2,5 mm omdat anders de thermische belasting tijdens het lassen toch weer te hoog kan oplopen. Om zekerheid hierover te hebben kan men dus een temperatuurgevoelige coating aanbrengen die het temperatuurverloop tijdens het lassen indicatief kan weergeven.

HET OP MAAT MAKEN VAN STRIPPEN

Triplate kan men op de gewenste lengte zagen met bijvoorbeeld een cirkelzaag, lintzaag of zelfs een handzaag, gevolgd door afdoende afbramen dat zowel met een slijptol als met een schuurband gedaan kan worden. Ook kan men het uitstekend verstekzagen zodat een perfecte afwerking kan worden verkregen. Dit laatste is van belang omdat Triplate regelmatig zichtbaar blijft in bepaalde toepassingen, zoals bij de scheepsbouw. Men mag echter nooit de strippen op lengte maken m.b.v. snijbranders of andere thermische processen.

DE STOMPE VERBINDING

Om te voorkomen dat er spleten tussen de kopse kanten van de verbindingstrippen komen, kan men een lasverbinding leggen zoals weergegeven in afbeelding 12. Uiteraard blijft er dan een klein spleetje over dat daarna dichtgehamerd of dichtgekit wordt met een siliconenkit. Het eventuele dichthameren gebeurt dan met een bolhamer. Omdat men moeilijk kan voorkomen dat de overgang plaatselijk toch warmer wordt dan 315°C kan men in bepaalde toepassingen zelfs overwegen om de overgang geheel dicht te hameren of bewust een beperkte spleet te houden die in zijn geheel wordt dichtgekit met bijvoorbeeld siliconen. Bij het gebruik van lasafschuiningen moet men overigens de plaatselijke vorming van ongewenste intermetallische verbindingen relativeren omdat dit hooguit plaatselijk op kan treden zonder ernstige gevolgen voor de gehele constructie. Bovendien is veelal de tijd te kort om deze gevreesde verbinding te laten ontwikkelen. Het gebruik van lasaanschuiningen geeft ook een verbetering van de uiteindelijke stijfheid van de aluminium opbouw waardoor dit in principe te prefereren is boven 100% dichtkitten.

Afbeelding 12. Goede stompe verbinding.

HET BUIGEN VAN TRIPLATE

Triplate kan zonder problemen zijdelings gebogen worden met een minimale buigradius van10 keer de stripbreedte. Indien het over de verticale as wordt gebogen en het aluminium onder trek of druk komt te staan dan is de kleinste toegestane buigradius in beide gevallen 300 mm.

HET COATEN

Triplate kan met de gewone scheepscoatings worden voorzien van een deklaag opdat deze niet in aanraking zal komen met het zeewater indien het om schepen gaat. Ook kan onbehandeld goede resultaten worden bereikt omdat met het gebruik van Triplate geen spleetcorrosie kan optreden hetgeen wel het geval is bij het gebruik van klink of boutverbindingen. Dit effect wordt met klinken nog verder versterkt door het verschil in uitzettingscoëfficiënt waardoor snel capillaire werking kan ontstaan. Toch is het in alle gevallen aan te raden Triplate te voorzien van een coating waarmee ook de constructie wordt voorzien.

Afbeelding 13 Stompe overgangen die klaar zijn om gelast te worden.

Afbeelding 14, 15 en 16 De aluminium opbouw is gelast aan het Triplate.

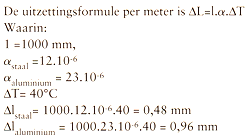

DE UITZETTINGSCOEFFICIËNT

Omdat aluminium en staal een totaal verschillende uitzettingscoëfficiënt hebben van respectievelijk 23 x 10-6 en 12 x 10-6 mm per °C rijst de vraag hoe dit enorme verschil zich in de praktijk zal manifesteren. Men denkt veelal dat de strip krom zal trekken net zoals bij een bimetaal. Toch blijkt dat de strip recht blijft bij behoorlijke temperatuurverschillen. Aan de hand van het volgende voorbeeld (bij een praktisch temperatuurverschil van 40°C) wordt dit uitgelegd.

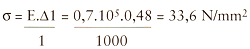

Omdat de staaf recht blijft bij deze temperatuurverhoging moet er dus in het aluminium een drukspanning worden opgebouwd en de indrukking van het aluminium over 40°C zal dus 0,96 - 0,48 = 0,48 mm per meter zijn. Bij de elasticiteitsmodulus (E) voor aluminium van 0,7.105 N/mm2 volgt uit de wet van Hooke:

Met andere woorden: er wordt bij een temperatuursverschil van 40°C in het aluminium een drukspanning opgebouwd van 33,6 N/mm2, wat geheel aanvaardbaar is voor dit materiaal.

CONTROLE

Indien men de lasverbindingen wil controleren, kan men dat het beste doen met een zogenaamd 'penetrant' onderzoek (dye penetrant). Een praktische norm hiervoor is de MIL STD-271. Op deze wijze worden oppervlakte-imperfecties, scheurtjes, ondersnijdingen en dubbelingen zichtbaar gemaakt die men vervolgens repareren kan. De werkwijze is als volgt. Men brengt een vloeistof aan met een kleurstof (dye) welke een hoge capillaire werking heeft. Na de intrektijd van ongeveer 20 minuten moet men het proefstuk volgens voorschrift schoonmaken. Hierna wordt een absorberend poeder (ontwikkelaar) op het oppervlak aangebracht welke via de capillaire werking de, meestal rode, vloeistof terugzuigt naar het oppervlak waardoor de imperfecties zichtbaar worden. Het betreft een nauwkeurige methode want scheurtjes met een breedte vanaf 0,02 mm zijn aantoonbaar. De lengte van de aantekening moet langer zijn dan 1 mm. De indicatie geeft niet de echte afmetingen van de scheur weer omdat de uitbloeding namelijk groter is dan de werkelijkheid. De meest gebruikte methode is die met afwasbare penetrant. Voordat men het onderzoek gaat starten moet de plaats op het product absoluut droog, vet en olievrij zijn. Bij atmosferisch gecladde aluminium staal transition joints zullen m.b.v. deze dye penetrant inspectiemethode de ongewenste scheurinitiërende gaatjes en oxidenestjes duidelijk zichtbaar worden omdat zij rood zullen tekenen aan het oppervlak. Bij het vacuüm gecladde Triplate zal dit niet optreden. Bij eventuele reparaties zal men eerst een weinig materiaal moeten verwijderen met bijvoorbeeld een slijptol voordat men daaraan kan beginnen.