corrosievermoeiing van gelast aluminium in zeewater

“De effectiefste manier om vermoeiingsgedrag van AA5083, een legering die in de scheepsbouw wordt toegepast, te verbeteren is door het lasproces te veranderen.” Dat zegt , die promoveerde aan de TU Delft. Onderwerp van het proefschrift is ‘corrosievermoeiing van gelast aluminium in zeewater, specifiek 5083, een legering met 4,5 procent magnesium en net iets minder dan 0,7 procent mangaan’. Momenteel vindt er veel scheurvorming plaats in dit materiaal bij high speed ferries.

Aluminium legering AA5083 wordt steeds vaker toegepast in de scheepsbouwindustrie, vanwege zijn uitstekende corrosiebestendigheid en gunstige mechanische eigenschappen. Bovendien is het gemakkelijk lasbaar en behoudt het een hoge reststerkte na het lassen. Benedictus: “Het materiaal wordt al een halve eeuw gebruikt in de scheepsbouw. Het probleem is echter dat het materiaal de laatste tijd ook wordt toegepast bij de bouw van zogenoemde ‘high speed ferries’ (snelle veerboten), waarbij ook dynamische belastingen een grote invloed hebben. Bij inspecties bleek dat er eerder dan verwacht scheurtjes ontstaan naast de las. Neem nou bijvoorbeeld Stenaline. Die heeft een groot passagiersschip, een grote catamaran. Bij dat type schepen vindt vier keer per jaar een inspectie plaats. Momenteel wordt er zo’n beetje ieder jaar een nieuwe achterkant ingelast in de hoop dat die dan weer een tijdje mee kan. In principe is dit symptoombestrijding.”

De scheurtjes zijn geïdentificeerd als corrosievermoeiingsscheuren en verschenen net naast de las, daar waar de scheepshuid in aanraking komt met het zeewater. Vraag is hoe en waarom ontstaan deze scheuren? Benedictus: “Als je naar vliegtuiglegeringen kijkt, dan zijn die uitentreuren getest. Maar bij scheepsbouw wist men helemaal niet hoe het zit met de eigenschappen van deze legering.” Benedictus vertelt over het doel van het onderzoek. “Omdat de scheur naast de las ontstaat, verwachtten we de oorzaak te kunnen vinden in de HAZ (Heat Affected Zone, de Warmte Beïnvloede Zone). Door het lassen worden namelijk microstructurele veranderingen aangebracht. In die zone ontstaat daarom een grote verscheidenheid aan microstructuren met een scala aan electrochemische en mechanische eigenschappen. De sleutel tot het identificeren, begrijpen en verklaren van de mechanismen die ten grondslag liggen aan het vroegtijdig bezwijken, ligt in deze microstructureel zo complexe zone. Daarom is het uiteindelijke doel van dit promotieproject om de invloed te onderzoeken van de microstructurele veranderingen (aangebracht door het lasproces) op het corrosievermoeiingsgedrag van de legering. De hoop was daarbij om er iets aan te kunnen doen.” De aanpak van het onderzoek ging als volgt. “De vermoeiing vindt in feite in twee fasen plaats: de initiatiefase en propagatiefase. We wisten vantevoren helemaal niet welke fase belangrijk zou zijn bij het ontstaan van dit soort scheuren. Doel was te kijken waar het mis ging, in welke fase. Vraag was of het snel initieerde of snel groeide. In de initiatiefase maakten we gebruik van gladde proefstukken. We bekeken hoe snel een scheurtje ontstaat, bijvoorbeeld bij een corrosieputje of een lasholte. De procedure was als volgt: Ik maakte de las vlak. Het proefstuk werd beproefd door het in zeewater te houden en een belasting op te leggen. Ik keek dan hoe snel er een scheur ontstond. Daarnaast keek ik naar het scheurgedrag op het moment dat er al een scheur in het materiaal aanwezig is.”

In haar proefschrift beschrijft Benedictus de gecombineerde invloed van zeewater en een gelaste toestand op het initiatiegedrag van de legering, waarbij vermoeiingsgrenzen zijn bepaald. “Onder een bepaald belastingsniveau gaat vermoeiing zo langzaam dat het geen echte schade meer kan berokkenen. Dat niveau heet een vermoeiingsgrens.” Aan de hand van breukvlakanalyse zijn vervolgens de plaats van en de mechanismen achter de initiatie besproken. Een scheur in een gelast proefstuk begon telkens bij een lasholte, of deze nu aan of onder het oppervlak lag. “Het bleek dat niet zozeer de microstructuur een rol speelt, maar vooral de lasporiën. Een lasporie zit vaak onder het oppervlakte (is onzichtbaar). Als er een heel klein scheurtje tussen de lasporie en de buitenlucht ontstaat, kun je je voorstellen dat die porie zich met zeewater kan gaan vullen. Het stilstaande milieu veroorzaakt daar een plaatselijke corrosiecel met lage pH, waarbinnen de corrosieprocessen welig tieren en zo een hevige aantasting teweegbrengen. Daardoor initieert een scheur heel snel. De aanwezigheid van holtes is er uiteindelijk verantwoordelijk voor dat de gecorrodeerde gebieden kunnen uitgroeien tot dusdanige afmetingen dat breuk onvermijdelijk is. De vermoeiingsgrens zou weer op een acceptabel niveau kunnen worden gebracht door het aanbrengen van een flexibele deklaag, omdat zo het binnendringen van het zeewater in de diepergelegen holtes kan worden belemmerd of zelfs voorkomen.”

Praktisch probleem

Benedictus kwam in haar onderzoek nog een praktisch probleem tegen. “De erkende norm voor het verwerken van vermoeiingsgegevens, gepubliceerd als ASTM-norm E647, is niet ingesteld op het gebruik van moderne technieken voor het meten van scheurlengtes. Het hanteren van de norm wordt doorgaans wel vereist door vaktijdschriften, waardoor ruwe gegevens vaak worden herleid tot slechts een paar meetpunten. Hierdoor wordt waardevolle informatie gewoonweg genegeerd en worden onwillekeurig wiskundige fouten gemaakt. Bovendien leidt de afwezigheid van een bevredigende datareductiemethode tot destandaardisatie van de verwerkingsprocedure. Daarom is er behoefte aan een nieuwe standaard verwerkingsmethode.” In haar proefschrift wordt een nieuwe dataverwerkingsmethode voorgedragen en besproken, onder de naam ‘adaptive da/dN method’ (da/dN-methode met hoog aanpasbaarheidsvermogen). Deze methode is gebaseerd op de intrinsieke hoedanigheid van de gegevens zelf en is daarom geschikt bij zowel oude (optische) als nieuwe (elektronische of geautomatiseerde) technieken voor het meten van scheurlengtes. Ook kunnen moderne (computergestuurde) databeheertechnieken worden gebruikt. De geldigheid van de ‘adaptive da/dN method’ is bepaald met behulp van zowel computergegenereerde dataseries die een vastgestelde hoeveelheid ruis bevatten, alsmede experimenteel verworven gegevens. De methode is nauwkeuriger en geeft gedetailleerder informatie dan de ASTM-norm voor alle typen gegevens die zijn beschouwd.

Corrossievermoeiingsproeven

Benedictus keek ook naar proefstukken met een artificiële (kunstmatige) scheur. “We keken hoe snel die verder scheurt als er een bepaalde belasting op wordt aangebracht. In feite waren er dus twee verschillende onderzoeken naast elkaar.” Corrosievermoeiingsproeven zijn uitgevoerd op zowel gelaste structuren als op proefstukken die een warmtebehandeling hebben ondergaan. Daarbij is een microstructuur ontstaan vergelijkbaar met die in de HAZ. Zo bleven de restspanningen en geometrische effecten van de lasrups buiten beschouwing, en kon de afzonderlijke invloed van de microstructuur op het vermoeiingsgedrag onderzocht worden. In het proefschrift is het hele proces beschreven hoe deze warmtebehandelingen zijn gedefinieerd (Weld Simulating Heat Treatments, WSHT’s). “Natuurlijk moeten de mechanische en electrochemische eigenschappen van de warmtebehandelde proefstukken vergelijkbaar zijn met hoe de HAZ zich gedraagt. Dat is allemaal keurig geverifieerd. Iedere WSHT is gekoppeld aan een bepaalde locatie in de HAZ door het vergelijken van hardheid, kristalgrootte en kristalvorm met de gevonden trend hiervoor in de HAZ. Tenslotte is ook het elektrochemisch gedrag van de warmtebehandelingen vergeleken met wat er in de HAZ werd waargenomen. Er werd vastgesteld dat de WSHT’s het gelaste materiaal op zowel mechanisch als elektrochemisch gebied in voldoende mate simuleren. “Het leuke was dat ik er daarbij achter kwam dat de eigenschappen hardheid en potentiaal vrijwel geheel afhankelijk zijn van de rekristallisatiegraad en het in oplossing gaan van magnesium- en mangaanhoudende deeltjes. De microstructuur dus.”

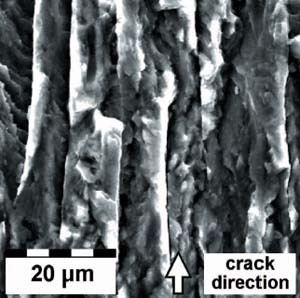

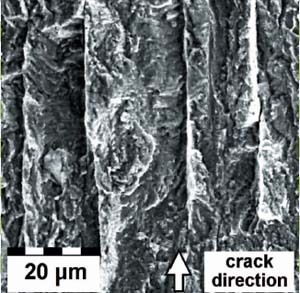

Het proefschrift beschrijft het verbreidingsgedrag van de vermoeiingsscheur in de warmtebehandelde proefstukken. Breukvlakonderzoek speelde een belangrijke rol bij het verklaren van de verschillende breukmechanismen. De waargenomen verschillen in vermoeiingsscheurgroeisnelheid (Fatigue Crack Growth Rate, FCGR) kunnen deels verklaard worden door het verschil in microstructuur van de proefstukken. Door het recrystallisatieproces, waargenomen in de proefstukken met warmtebehandelingen bij lagere temperatuur, neemt de vloeisterkte af. Hierdoor is inderdaad een verval in de FCGR waar te nemen. Wanneer de deeltjes in oplossing gaan (bij hogere temperaturen) heeft dit een tweeledig effect; doordat er minder deeltjes zijn, zijn er ook minder zwakke plekken. Hierdoor groeit een scheur minder snel en resulteert dus in een terugval in FCGR. Dit effect wordt gedeeltelijk tegengegaan door een verhoogde vloeisterkte wanneer het magnesium in oplossing gaat. Toch gaat de FCGR dichter tegen de las aan sterk omhoog. Over de oorzaak hiervan kan nog geen uitspraak worden gedaan. Op de breukvlakken van de vermoeide proefstukken werd korrelgrenssplijting (delaminatie) bemerkt. In het proefschrift is onderzocht wat de drijvende kracht achter dit fenomeen is en op welk moment het precies optreedt. De delaminaties bleken het resultaat te zijn van trekspanningen in de richting van de doorsnede, veroorzaakt doordat tijdens het bezwijken rek in die richting verhinderd wordt. De combinatie van alleen een statische spanning en een agressief milieu is onvoldoende om de waargenomen delaminatie teweeg te brengen; een naderende (vermoeiings-) scheur loodrecht op de korrelgrenzen is nodig voordat delaminatie tot stand komt. De delaminaties worden gecreëerd voordat het scheurfront gepasseerd is, dus in de zone net voor de scheurpunt uit, waar de trekspanningen maximaal zijn. Ofschoon delaminaties ook in lucht kunnen worden waargenomen, versterkt een agressief milieu in hoge mate de hevigheid van het fenomeen, door zowel waterstofverbrossing als het in oplossing gaan van de korrelgrenzen. Het tijdafhankelijke aspect van corrosie veroorzaakte tevens een frequentieafhankelijkheid. Het effect van korrelgrenssplijting op de FCGR is tweeledig. In een agressief milieu kan een toename in FCGR verwacht worden door de verergering van de corrosie en de daarmee samenhangende mogelijkheden voor de scheurpunt om af te wijken naar de zwakste plekken in elk afzonderlijk kristal. Deze toename zal echter gedeeltelijk worden gecompenseerd door scheursluiting (morfologiegerelateerd maar ook corrosie-productgerelateerd) en met name doordat delaminaties de trekspanningen aan de scheurpunt in de dwarsrichting verlichten en energie verbruiken bij het creëren van vrij oppervlak.