Het verven van aluminium met anorganische materialen (deel 2)

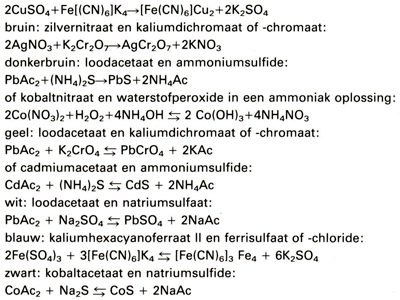

In deel 1 is ingegaan op het verven van aluminium met organische kleurstoffen. In het nu volgende stuk zal het een en ander worden gezegd over het verven met anorganische stoffen. Deze zijn in de praktijk van wat minder belang dan de organische verven omdat de te verkrijgen kleurenreeks beperkter is. De kleuren zelf zijn wat beter bestand tegen warmte, terwijl ze doorgaans niet zo helder zijn als organische kleuren. Veranderen organische verven dikwijls van kleur bij temperaturen even boven 100°C (zie tabel 1) doen de meeste anorganische kleuren dit pas bij het bereiken van hun smeltpunt.

Ir. A. J. Schornagel

Applicatie

Er bestaan vijf methoden, die in aanmerking komen voor de applicatie van anorganische kleuren.

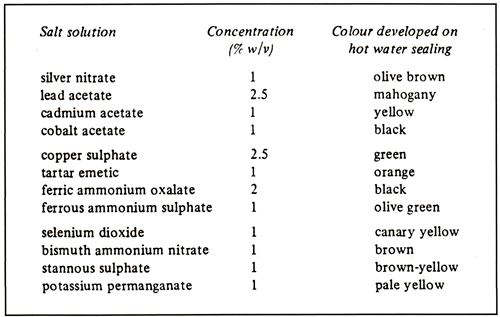

A. De deklaag wordt achtereenvolgens behandeld met twee samenstellingen die met elkaar reageren onder de vorming van een pigment: roodbruin : het werkstuk wordt ondergedompeld in een kopersulfaat oplossing, daarna in een kaliumhexacyanoferraat II oplossing, de reactie die dan optreedt verloopt volgens:

De veruit gebruikelijkste methode van een dubbele onderdompeling van dit type is het aanbrengen van bronskleuren in kobaltacetaat en kaliumpermanganaat oplossingen. Deze bronskleuring werd in het recente verleden op grote schaal toegepast voor architectonische doeleinden, maar vanwege de ingewikkeldheid en moeilijkheden, die optraden bij het beheersen van de kleur, is dit heden ten dage voor het grootste deel vervangen door elektrolytisch bronskleuren.

Een anorganische zwarte laag kan eveneens worden verkregen door onderdompeling van het geanodiseerde werkstuk in een 1-2% ijzeralcoholaat oplossing bij 43-52°C, gedurende zo'n 10 minuten. Het werkstuk wordt daarna afgespoeld en ondergedompeld in of een zwavelwaterstof oplossing of een 3,5% ammoniumsulfide oplossing gedurende 5 minuten. Ten slotte volgt onderdompeling gedurende 10-20 minuten in een 1-4% kaliumdichromaat oplossing bij 93-100°C teneinde zwavelsporen te oxideren, waarna een afsluitbehandeling volgt. Met nog weer een andere methode wordt het werkstuk ondergedompeld in een ferriammoniazout oplossing, gevolgd door dompelen in een sulfide oplossing. Een lichtechte groene kleur kan worden verkregen door dompelen in een koperzout oplossing gevolgd door dompelen in een oplossing van een anorganisch sulfide en waterstofsulfide of een organische zwavelverbinding of door onderdompeling in een oplossing van een metaalzout met een antraquinonverf. Het eerste onderdompelen in een sulfideoplossing, bijvoorbeeld Na2S2O3 .5H2O , gevolgd door neerslag uit zouten van Co, Ni, Fe, Cu, Mo, Bi of Cd is een gepatenteerde methode (1 ). Groen kan eveneens worden verkregen via de reactie van kopersulfaat met natriumarsenide en oranje via antimoonkaliumtartraat met zwavelwaterstof.

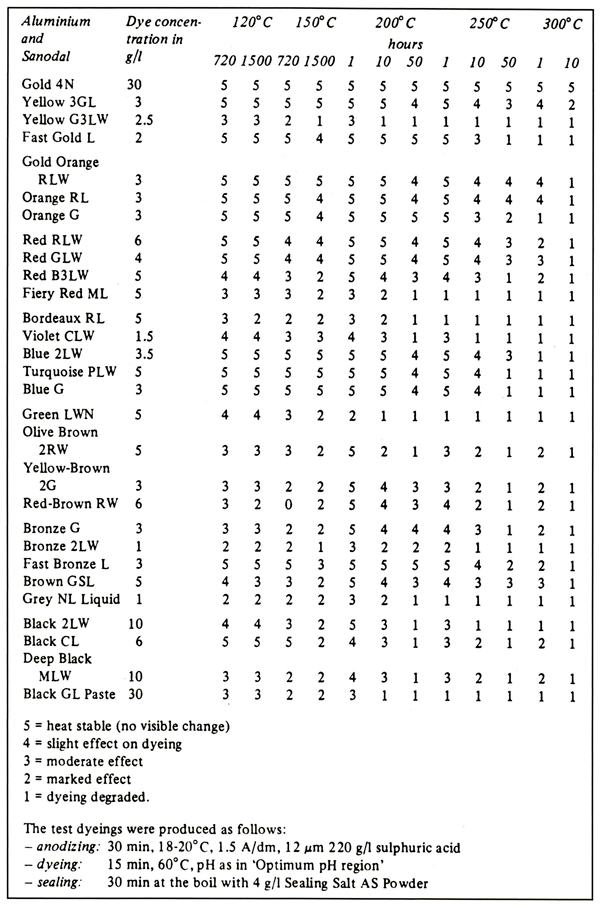

Kape en Mills (2) geven een gedetailleerde behandeling van de vervaardiging van anorganische kleuren via dubbele ontledingsprocessen en tabel 2 geeft een overzicht van een aantal mogelijkheden, die ze hebben onderzocht als zijnde van enig praktisch belang. Meestal maakt het bij dit proces niets uit welke van de verbindingen het eerst wordt geabsorbeerd. Oplossingen met een concentratie van 1% zijn doorgaans geschikt en de temperatuur wordt gewoonlijk laag gehouden. Als één behandeling onvoldoende kleurintensiteit oplevert, kan het proces worden herhaald. Verwarmen van de anodiseerlaag tot 150 à 200°C bevordert de porositeit en daarmee de absorptie. Als alternatief kunnen hogere stroomdichtheden of temperaturen tijdens het anodiseren tot hetzelfde resultaat leiden. Zuivere witten zijn moeilijk te realiseren. Dikwijls kunnen niet-waterige oplosmiddelen zoals ethylalcohol water vervangen in geval van loodacetaat, ferrichloride, kobaltnitraat, zinkchloride en kopersalicylaat. Evenzo wordt methylalcohol gebruikt als oplosmiddel voor bariumbromide en koolstofdisulfide voor antimoonchloride teneinde de absorptie van pigment te verhogen. Met uitzondering van het tweemaal onderdompelen van het kobaltacetaat/kaliumpermanganaat brons, hebben geen van de dubbele ontledingsprocessen nog enig commercieel gewicht verkregen.

Tabel 1 Verandering van kleur van organische verven bij temperaturen even boven 100°C.

Tabel 2 Overzicht van de vervaardiging van anorganische kleuren.

B. Het werkstuk kan worden ondergedompeld in een oplossing van een zout van een zwaar metaal, dat zich in de deklaag bindt met water, wat leidt tot de vorming van een pigment. Deze methode kan worden gebruikt door dompeling in een 2% ferriammoniumoxalaat oplossing of een 5-10% ferrioxalaat met 2-5% ammoniumoxalaat ter verkrijging van de kleur van oud messing. Andere bruikbare oplossingen omvatten ook een oplossing van ferrocyanide in azijnzuur en een kaliumpermanganaat oplossing. De neerslag van ferrihydroxide kan met trihydroxi 3,4,5 benzeencarbonzuur in kleur worden verdiept en er is één proces dat dit onder gebruikmaking van een geschikte stabilisator in één gang doet (3).

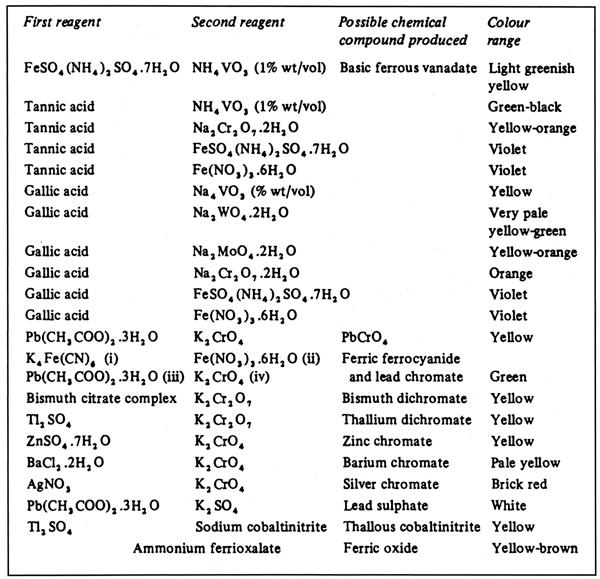

C. Anodiseerlagen, aangebracht in zwavelzuur onder gebruikmaking van wisselstroom bevatten aanzienlijke hoeveelheden zwavel, waarvan gebruik kan worden gemaakt voor het maken van kleuren door onderdompeling in een verdunde metaalzout oplossing en het 'ontwikkelen' van de kleur in kokend water tijdens de sluitbehandeling.

De op deze wijze verkregen kleuren zijn vermeld in tabel 3; ze kunnen worden geïntensiveerd door ze alvorens aan de kleuringsbehandeling te onderwerpen even in een ammonia oplossing te dompelen.

D. De anodiseerlaag kan langs elektrolytische weg worden gekleurd door onderdompeling in een oplossing van een metaalzout en het doorleiden van een wisselstroom tussen het werkstuk en een geschikte tegenelektrode. Momenteel is dit de meest voorkomende methode voor anorganische kleuring en het voornaamste toepassingsgebied is de architectuur.

E. Er wordt ook gebruik gemaakt, zij het minder frequent, van gelijkstroom bij het produceren van kleureffecten door zowel elektrodepositie als elektroforese.

Shenoi en lndira (4) anodiseerden aluminium in een mengsel bestaande uit 20% fosforzuur en 12% zwavelzuur (volume procenten) gedurende 5-10 minuten op 12-15 volt en onderzochten een procedure voor het verkrijgen van zwarte niet-metallische deklagen door elektrodepositie uit een oplossing bestaande uit:

- nikkelsulfaat 120 g/l

- natriumacetaat 20 g/l

- ammoniummolybdaat 30-40 g/l

gedurende 10-40 minuten op 30-40°C en bij een stroomdichtheid van 0,21-0,54 A/dm2.

Schmidt (5) maakte gebruik van elektroforese bij lage stromen en hoge spanningen om de poreuze structuur van de alumina, zoals die ontstaat in waterige suspensies, te impregneren teneinde de stabiliteit en het gedrag van de anodiseerlagen te verbeteren onder hoog vacuüm omstandigheden, zoals die kunnen optreden in de ruimtevaart, waar niet afgesloten anodiseerlagen worden geprefereerd. Hij heeft ook kolloïdale koolstof neergeslagen uit waterige en alcoholische suspensies om zwartkleuring te verkrijgen ten behoeve van een betere temperatuursbeheersing . De voornaamste eis is dat de deeltjesgrootte van het materiaal in suspensie niet groter is dan 13 millimicron. Alameda (6) heeft het impregneren van anodiseerlagen met diverse metalen bestudeerd alsmede verscheidene methoden, waaronder elektrolytisch en stroomloos neerslaan, chemische reductie en thermische ontleding, en hij heeft eveneens een studie gemaakt van de eigenschappen van ferromagnetische materialen, opgenomen in de matrix van de anodiseerlaag.

Anodiseerlagen geïmpregneerd met ijzer, nikkel of kobalt zijn niet ferromagnetisch noch voor noch na gloeien op 500°C en de lagen op 99,5% aluminium verliezen hun hoge elektrische weerstand niet als ze worden geïmpregneerd met metalen. Met de stroomloze neerslagmethoden bleek het mogelijk om metaal in de matrix van de anodiseerlaag op te nemen en om een hechtende laag over de eigenlijke anodiseerlaag aan te brengen. De hoge temperaturen, nodig voor pyrolitische ontleding veroorzaakten haarscheurtjes in deze toplaag en in geval van materialen zoals kobaltacetylacetonaat, dat verdampt bij 130-170°C maar niet eerder ontleedt dan bij 300-400°C, was het nodig om gebruik te maken van thermische schokken met een lastoorts of door dompelen in gesmolten tin. Impregneren met kobalt gaf eenzelfde uiterlijk als dat van roestvast staal. Behalve vanwege hun uiterlijk, worden de via deze methode verkregen laagjes goud, rhodium, platina, palladium, zilver, enz., die de vorm hebben van van elkaar gescheiden metaal eilandjes in een matrix met een hoge elektrische weerstand, ook toegepast in elektronische apparatuur en lichtversterkers.

Tabel 3 Verkregen kleuren onder invloed van een kleuringsbehandeling.

Literatuur

1. Martin-Marietta Corp. Brit. Pat. 175,143 (1967) (USA 1966).

2. J. M. Kape, E. C. Mills; Trans. lnstitute Met. Fin ., 1958 35 353-384.

3. United Anodising Brit. Pat. 716,119 (1951).

4. B.A. Shenoi, K.S. lndira; Metal Finishing 1964 62 no 11 64-69.

5. Gen. Electric Brit. Pat. 1,053,216 (1964) & 1,065,354 (1964).

6. J.M. Alameda; U.S. Govt, Rep., Defense Doe. Center no AD 430357.

7. S. Wernick, R. Pinner, P.G. Sheasby; The surface treatment and finishing of aluminium and its alloys; fifth ed. vol. 2; ASM Int. U.S.A., Finishing Publ. Ltd. England.