Porositeit bij het lassen van aluminium

Wie vaak aluminium last weet het al: porositeit en aluminium zijn schijnbaar onlosmakelijk met elkaar verbonden. Het lijkt er zelfs op dat de ergernis over dit verschijnsel meer bepaald wordt door de mate waarin poriën worden toegelaten dan door de feitelijke aanwezigheid ervan. Toch hoeft porositeit bij het lassen van aluminium niet het hoofdprobleem te zijn, als de verwerker zich maar realiseert waar het probleem vandaan komt, welke voorzorgen nodig zijn, en in welke mate porositeit mag worden toelaten.

Niet alle materialen zijn even gevoelig

Het verschil in oplosbaarheid tussen de vloeibare en de vaste fase is de hoofdreden voor het optreden van porositeit bij smeltlasprocessen. Dit principe geldt evenzeer voor aluminium als voor andere metalen. Nu varieert de oplosbaarheid afhankelijk van de gassoort. Zo zijn sommige gassen onoplosbaar in vloeibaar aluminium, sommige beperkt en andere zeer goed. Met name deze laatste groep levert een potentieel risico op voor stollingsporositeit. Wil stollingsporositeit daadwerkelijk optreden, dan moet aan drie voorwaarden zijn voldaan:

- het gas moet goed oplosbaar zijn in de vloeibare fase;

- er moet een groot verschil in oplosbaarheid bestaan tussen vloeibare en vaste fase voor dit gas;

- het gas moet in de vloeistof opgelost zijn in een concentratie die hoger is dan de oplosbaarheid in de vaste fase.

Met andere woorden: het moet in een voldoende hoge concentratie boven het smeltbad aanwezig zijn. Indien één van deze voorwaarden ontbreekt, dan zal porositeit zich niet voordoen. Als we nu de diverse gassen beoordelen die bij het lassen van aluminium de kans krijgen in het smeltbad op te lossen, dan is met name waterstof van belang. Waterstof is verreweg de grootste boosdoener bij de vorming van porositeit. Dit waterstof hoeft dus ‘slechts’ te worden geweerd. Waterstof voldoet, hoe kan het ook anders, glansrijk aan de drie bovengenoemde voorwaarden. Het is in grote hoeveelheden oplosbaar in vloeibaar en nauwelijks in vast aluminium en het is altijd in de lasboog aanwezig. Deze niet aflatende aanwezigheid wordt veroorzaakt door de vele bronnen voor waterstof. Denk alleen al aan vocht in de atmosfeer of in de aluminiumoxyden op het metaaloppervlak. Waterstof is ook aanwezig in koolwaterstoffen in de vorm van olie en vet op het materiaal. Naast het verschil in oplosbaarheid tussen vloeibaar en vast aluminium voor waterstof en de al snel te hoge concentratie waarin het aanwezig is, speelt nog een factor een rol. Dit is het stollingstraject. Zuiver aluminium zal op een vaste temperatuur spontaan van vloeibaar naar vast overgaan. Hierdoor treedt er tamelijk abrupt stolling op waardoor het waterstof onvoldoende kans krijgt te ontwijken. Het ingevangen gas leidt onvermijdelijk tot porositeit. De stolling van aluminiumlegeringen zal zich echter afspelen binnen een stollingstraject dat, afhankelijk van de materiaalsamenstelling, een temperatuursinterval tussen 655 - 850°C bestrijkt. Door dit stollingstraject zal het stollende aluminium de waterstof bevattende vloeistof voor zich uitdrijven. Waterstof krijgt hierdoor meer kans uit de vloeistof te ontsnappen. In het algemeen geldt dat naarmate het stollingstraject groter is, de neiging tot porositeit afneemt. Zo geven bijvoorbeeld AlMg-legeringen minder porositeit dan AlSi-legeringen.

Bronnen van waterstof

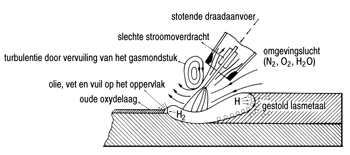

Het was al eerder opgemerkt dat waterstof bij het lassen van aluminium altijd aanwezig is. Waterstof als moleculair gas komt zelden in de beschermgasatmosfeer terecht, tenzij er een verkeerde gaskeuze is gemaakt. De waterstof die in het smeltbad oplost is atomair en ontstaat in de lasboog. Indien vocht of koolwaterstoffen in de beschermgasatmosfeer terechtkomen, zullen deze gedeeltelijk in de boog dissociëren waarna de vrijgekomen atomaire waterstof in het smeltbad op kan lossen (zie afbeelding 1). Willen we porositeit beperken, dan moet het oplossen van waterstof worden verhinderd en moeten dus de bronnen van vocht en koolwaterstoffen worden aangepakt. Deze bronnen kunnen onder andere zijn:

Vocht

- vochtige omgevingslucht die de beschermgasatmosfeer indringt;

- de hygroscopische aluminiumoxyden op de laskanten;

- condensvocht van een koud werkstuk;

- koelwater van een lekkende lastoorts.;

- inlek van lucht in het gasdistributiesysteem;

- diffusie door flexibele slangen.

Koolwaterstoffen (oliën en vetten)

- verontreiniging van de laskanten door machinaal bewerken;

- olie uit persluchtgereedschap;

- vet van handen of handschoenen.

Er zijn dus nogal wat mogelijke oorzaken van porositeit. Iedere bron moet met zorg op de werkplek worden afgeschermd. Met voldoende achtergrondinformatie is dit echter goed te doen. Lassen van aluminium vereist feitelijk systematisch, zorgvuldig en met kennis van zaken werken. Een aantal veel voorkomende misvattingen en oorzaken rond porositeit zal hieronder worden besproken.

Schoon, schoner, schoonst

Indien er wordt gezorgd voor zuivere, goed voorbewerkte laskanten, dan is de belangrijkste stap naar het succesvol lassen van aluminium gezet. Niet alleen reageert porositeit hypergevoelig op verontreinigde plaatkanten, ook schone laskanten kunnen porositeit veroorzaken. Deze paradox komt voort uit de oxydehuid die altijd op het materiaal aanwezig is. Ook indien de oxydehuid door schuren of machinaal bewerken is verwijderd, zal deze zich weer snel vormen. Hoe langer een voorbewerkte laskant blijft liggen, hoe dikker de oxydehuid. De gevormde aluminiumoxyden zijn helaas vrij hygroscopisch. Vocht uit de omgevingslucht zal snel worden geabsorbeerd en laat zich vervolgens alleen door verhitting of door verwijdering van de oxydehuid weer verdrijven. Wie eerst een casco van een jacht met alle lasnaden keurig voorbewerkt, aaneenhecht en dit na vele dagen definitief aflast, zit dus met een probleem. Snel werken en kort na het reinigen hechten en aflassen verdient de voorkeur.

Afbeelding 1 Oorzaken van porositeit bij het MIG-lassen.

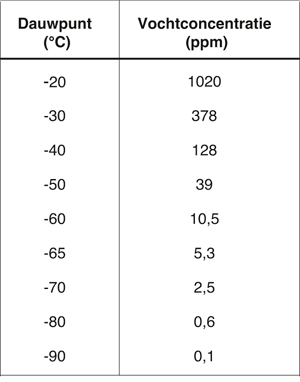

Voorkom verder het direct lassen aan koude aluminium delen. Laat deze eerst in de warme werkplaats acclimatiseren of warm ze voor. Condensvocht is niet zelden de aanleiding tot hardnekkige porositeit. Indien de te lassen delen zodanige afmetingen hebben dat ze in een ontvettingsbad zijn te reinigen, dan beschikt men over een goede mogelijkheid om problemen te voorkomen. Grotere delen moeten met een veelvuldig te verwisselen doek, die is gedrenkt in een geschikt oplosmiddel, worden gereinigd. Hierbij dient te worden voorkomen dat olie en vet ‘uitgesmeerd’ worden. Het zijn mededelingen van huishoudelijke aard, maar ze zijn erg belangrijk voor een goed resultaat. Blijft ondanks deze voorzorgen de porositeit onacceptabel, dan wordt het achterhalen van de oorzaak doorgaans lastig. Het kan dan niet anders dan dat waterstof via de beschermgasatmosfeer het smeltbad binnentreedt. Er zijn dan diverse oorzaken aan te wijzen. Het ligt daarbij voor de hand allereerst het beschermgas zelf te bekijken. Een in de literatuur veel voorkomende aanwijzing is dat beschermgassen een dauwpunt van -4O°C of lager dienen te hebben. Dit is een onnodig advies aangezien er alleen nog maar argon met een dauwpunt onder de - 6O°C verkrijgbaar is. De MISON® beschermgassen van AGA, speciaal ontwikkeld voor de ozonproblematiek rond het lassen, bezitten zelfs een gegarandeerd dauwpunt van -65°C. De relatie tussen het dauwpunt en de hiermee overeenkomende vochtconcentratie is interessant om te vermelden (zie hiervoor tabel 1). Om deze getallen te relateren aan diverse gassen voor het lassen van aluminium volgt hier een kort overzicht van gassen:

- Argon 4.0: vochtgebalte < 10 ppm;

- Argon 4.8: vochtgehalre < 5 ppm;

- MISON®: vochtgehalre < 5 ppm.

Wanneer dit vergeleken wordt met het eerder genoemde dauwpunt van -40°C dan moet er, willen er problemen ontstaan, tussen cilinder en lastoorts nogal wat vocht in het gas komen. Dit is helaas vaak genoeg het geval. Er wordt zelden dezelfde kwaliteit argon uit de lastoorts verkregen als die in de cilinder zit. De oorzaak hiervan is condensatie, diffusie of inlek van vocht in het gasdistributiesysteem.

Adsorptie

In de gastechnologie bestaat een grote vrees voor verontreiniging door vocht. Door het hoge condensatiepunt laat gecondenseerd vocht zich slechts zeer moeizaam verwijderen. Is bijvoorbeeld een lastoorts of gasslang langere tijd niet gebruikt, dan zal door temperatuurswisselingen condensatie van vocht in de gasslang optreden. Er zal zich een film van vocht op de binnenwand van de slang afzetten. Dit wordt ook wel adsorptie genoemd. Wordt deze lastoorts vervolgens gebruikt, dan zal dit vocht een flinke toename van het vochtgehalte in het beschermgas veroorzaken. Pas na geruime tijd spoelen zal een vergelijkbaar vochtgehalte met dat in de cilinder worden bereikt, mits er geen diffusie van vocht door het slangmateriaal optreedt (zie het volgende punt). Dit hoge vochtgehalte na aanvang van het lassen is een grote veroorzaker van porositeitsproblemen. Met name op ochtenden volgend op koude nachten of na het weekeinde zal bij de eerste lassen porositeit optreden. De ervaren lasser weet dit en zal eerst circa 10 - 15 minuten zijn lastoorts doorspoelen met argon. Een praktischer en betere oplossing is om de lastoortsen na werktijd op te bergen in een verwarmde kast en de gasslang in de toorts af te doppen. Voor zeer hoogwaardig laswerk kan het zelfs zinvol zijn de lastoorts continu door te laten spoelen met een kleine hoeveelheid droge stikstof. Deze maatregelen lijken overdreven, maar zonder zulke maatregelen zal er altijd wel een verhoging van het vochtgehalte met 50 ppm optreden.

Tabel 1 Relatie tussen dauwpunt en vochtconcentratie.

Diffusie

Diffusie van vocht door flexibele slangen treedt op bij de meeste slangmaterialen. Deze diffusie verloopt in drie stappen:

- de gasmoleculen lossen op in het slangmateriaal aan de zijde met de hoogste partiële dampspanning; aan de buitenzijde dus;

- de gasmoleculen diffunderen door het slangmateriaal heen naar de binnenzijde van de slang;

- de gasmoleculen ontsnappen uit het slangmateriaal aan de binnenzijde van de slang.

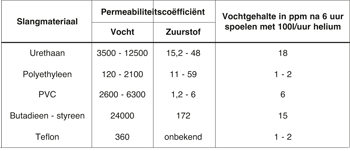

Ook indien het slangmateriaal poreus is, kan dit proces optreden. Deze diffusie zal tegen een eventuele overdruk in de slang in plaatsvinden. Ook door haarscheurtjes of slechte koppelingen zal gas van de atmosfeer het gasdistributiesysteem binnen diffunderen. Het verschil in partiële dampspanning is hierbij de drijvende kracht. Niet alle slangmaterialen zijn even doorlaatbaar voor gassen. Deze doorlaatbaarheid kan worden aangeduid met de permeabiliteitscoëfficiënt. Hoe hoger deze coëfficiënt, des te beter laat het materiaal een gas door. De permeabiliteitscoëfficiënt geldt slechts voor één gas. Het kan dus voorkomen dat een slang wel veel zuurstof doorlaat maar slechts weinig vocht, zoals teflon. Bij aluminium hoeven we ons slechts te concentreren op vocht. Zie voor de permeabiliteitscoëfficiënten van diverse slangmaterialen tabel 2. PVC is vandaag de dag het meest gebruikte slangmateriaal voor kabelpakketten. Butadieen-styreen is het materiaal van gas/zuurstofslangen en wordt veelvuldig gebruikt om lasslangen te verlengen. Het blijkt dus dat voor het lassen van aluminium vaak het verkeerde slangmateriaal wordt toegepast.

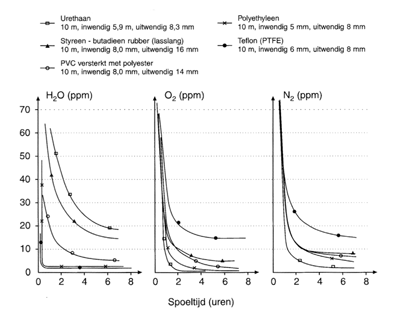

Vervanging door teflon, of nog beter polyethyleen teneinde ook het zuurstofgehalte laag te houden, is met het oog op porositeit dan ook sterk aan te raden. Door de hoge permeabiliteit voor vocht zal ook tijdens lassen met rubberen en PVC slangen veel vocht in het gasdistributiesysteem terechtkomen, om nog maar te zwijgen van de ophoping van vocht bij stilstand. Eén en ander is aanschouwelijk gemaakt met een doorspoelproef van verschillende slangen met helium, waarbij continu het vocht-, zuurstof- en stikstofgehalte aan het uiteinde is gemeten, zoals afbeelding 2 aangeeft. Er is gebruik gemaakt van een continue doorstroming van 100 liter helium per uur. Deze resultaten komen uit een onderzoek van AGA Zweden naar de herkomst van verontreinigingen in lasergasdistributiesystemen. De resultaten van dit onderzoek zijn goed bruikbaar voor het huidige onderwerp. Bij gebruik van een rubberen gasslang in goede conditie kan gerust met 50 ppm vocht over iedere 10 m slanglengte worden gerekend bij de eerste uren lassen. Na stilstand van de gasstroom zal door diffusie het gas in de slang weer vochtiger worden. Feitelijk schuift de tijd-as naar links en zal bij het hernieuwd starten van het lassen de zuiverheid weer toenemen, zij het vanaf een lager vochtniveau (zie afbeelding 3).

Tabel 2 Doorlaatbaarheid van diverse slangmaterialen voor vocht.

Afbeelding 2 Verloop van de concentratie van vocht, zuurstof en stikstof bij het doorspoelen met helium in diverse slangmaterialen.

Afbeelding 3 Invloed van het onderbreken van de gasstroom op het vochtgehalte in de slang.

Afbeelding 4 Voorbeeld van een las in een AlMg-legering met en zonder porositeit.

Inlek

Luchtinlek speelt naast de consequenties van haarscheuren en slechte koppelingen uiteraard ook een rol. Door versleten snelkoppelingen, lekkende slangtules of scheuren in de slang kan een gasdistributiesysteem snel vervuilen. Het regelmatig uitvoeren van een lektest door afsoppen van een systeem onder druk is bij lassen van aluminium dan ook een verplicht nummer. Om de werking van de gasvoorziening te controleren dient tevens regelmatig, liefst dagelijks, de uit de toorts stromende gashoeveelheid met de op het reduceertoestel ingestelde waarde te worden vergeleken. Een verschil in deze waarden is vooral bij aluminium onacceptabel. De oorzaak dient dan ook direct te worden opgespoord.

Hoe nu verder

De aanwijzingen in dit artikel zijn gebaseerd op ervaringen van vele jaren problemen oplossen bij porositeitsklachten met aluminium. Indien porositeit zich voordoet is het aan te bevelen de genoemde aanwijzingen stapsgewijs door te lopen en waar nodig aanpassingen te verrichten. Het zou jammer zijn als aluminium met zijn unieke eigenschappen de rug wordt toegekeerd vanwege teleurstellende ervaringen met hardnekkige porositeit. De porositeit zal nooit volledig kunnen worden uitgebannen, maar het is zeker

mogelijk deze terug te brengen tot een aanvaardbaar niveau.