MIG lassen van aluminium

Het metaal inert gas lasproces, EN proces nummer 131, ook wel bekend als MIG, MAGS of GMAW, werd het eerst gebruikt in de VS midden jaren 40 van de vorige eeuw. Sinds die dagen werd het proces veelvuldig gebruikt voor doeleinden die liepen van automobielindustrie tot transportleidingen. Het is een booglasproces waarbij gebruik wordt gemaakt van een continu toegevoerde lasdraad die dienst doet als elektrode en lastoevoegmetaal. Boog en laspoel worden beschermd door een inert-gasmantel. het proces biedt voordelen in de vorm van hoge lassnelheden, kleinere warmte-beïnvloede zones dan bij TIG lassen, zeer goede lossing van de oxidelaag tijdens lassen en de mogelijkheid om in alle posities te lassen.

A.J. Schornagel

Procesprincipes

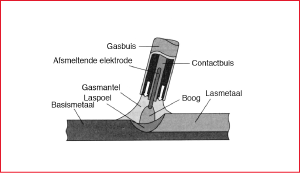

Het MIG lasproces, zoals afgebeeld op afbeeldingen1, maakt in de regel gebruik van gelijkstroom met de elektrode verbonden met de positieve pool van de energiebron (DC positive of reverse polarity in Amerikaans spraakgebruik). Dit resulteert in een goede verwijdering van de oxidehuid. Recente ontwikkelingen op het gebied van energiebronnen hebben er toe geleid dat het MIG proces ook kan werken met wisselstroom. Het merendeel van de warmteontwikkeling in de boog vindt plaats aan de positieve pool, in het geval van MIG is dat de laselektrode, hetgeen resulteert in hoge afbrandsnelheden en een efficiënte overdracht van deze warmte naar de laspoel. Wordt er met lage lasstroom gewerkt dan kan de punt van de continu aangevoerde lasdraad niet snel genoeg afsmelten om de boog in stand te houden en in de laspoel terecht komen waardoor er kortsluiting ontstaat. Door de hitte die daarbij ontstaat kan de draadpunt smelten, ongeveer als bij een smeltzekering, het gesmolten metaal wordt dan door de oppervlaktespanning in de laspoel getrokken. De boog herstelt zichzelf en de cyclus is weer op gang gekomen. Dit fenomeen staat bekend als kortsluit-booglassen. Buitensporig spetteren zal optreden als de lasparameters niet correct zijn ingesteld en de lage warmte-inbreng brengt het risico mee van gebrekkige fusie.

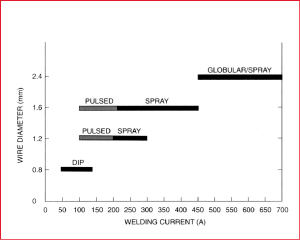

Bij hogere stroomsterkten smelt de draad vanaf de draadpunt en gaat over naar de laspoel in de vorm van gesmolten druppeltjes, er is dan sprake van sproei-booglassen. Deze toestand geeft veel minder spetterniveaus en diepere penetratie in het basismetaal dan kortsluit-booglassen. Bij het MIG lassen van aluminium resulteert het lage smeltpunt in sproei-booglassen tot aan betrekkelijk lage lasstroomsterktes, hetgeen een spettervrije verbinding oplevert. Het kortsluit-boog-proces, dat gepaard gaat met lage stroom en lage warmte-inbreng is bruikbaar voor het lassen van dunne plaat of voor lassen in andere posities dan de vlakke positie. He is echter verdrongen in tal van toepassingen door een proces dat gebruik maakt van pulserende stroom, waarbij een hoge stroompuls met regelmatige intervallen wordt gesuperponeerd op een lage achtergrond stroom. De achtergrond stroom is te laag om de lasdraad tot smelten te brengen maar de hoge stroompuls smelt het draad en versproeit deze in de vorm van fijne druppeltjes en geeft aldus een uitstekend metaaltransport bij lage gemiddelde stroomsterkten. Tabel 1 geeft een lijst van gebruikelijke methoden van metaaloverdracht met betrekking tot de draaddiameter. Afbeelding 2 illustreert het kenmerkende stroomsterkte gebied voor een aantal draaddiameters.

Afbeelding 1. Fundamentele kenmerken van het MIG proces.

Energiebronnen

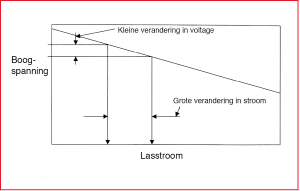

De MIG boog vereist een energiebron die gelijkstroom levert met een geschikte verhouding tussen lasstroom en voltage, deze verhouding staat bekend als de dynamische karakteristiek van de energiebron. Het MIG proces gebruikt een continue draadtoevoer en voor het merendeel van het laswerk is het van belang dat de snelheid waarmee de draad in de boog afbrandt even groot is als de toevoersnelheid van de draad. Is dat niet het geval dan kan dat resulteren in een onstabiele boog en variaties in de laskwaliteit. Om dit onder controle te houden worden MIG/MAG energiebronnen ontworpen met een horizontale of constante spanningskarakteristiek. Het belang van deze karakteristiek wordt duidelijk bij nadere beschouwing van wat er gebeurt tijdens handmatig lassen. De lasser kan geen vaste booglengte aanhouden tijdens lassen, een onvaste hand of het aannemen van een iets andere houding leidt tot variaties in de booglengte die op hun beurt zorgen voor variaties in de boogspanning. Vindt dit plaats bij een energiebron met horizontale karakteristiek dan resulteert een kleine toename van de booglengte in een stijging van de boogspanning, dat weer een grote daling van de boogstroom oplevert, zoals is te zien op afbeelding 3. Daar de afbrandsnelheid van de lasdraad wordt bepaald door de stroom neemt deze ook af, de draadpunt komt dichter naar de laspoel, waardoor de spanning daalt en de stroom stijgt. De afbrandsnelheid neemt daarom ook toe, de booglengte neemt toe en er is sprake van een zelfaanpassende boog waar vrijwel onafhankelijk van de toortsbewegingen een constante booglengte en neersmelt snelheid worden gehandhaafd.

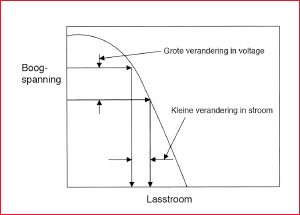

Tijdens zowel kortsluit- als sproei-booglassen wordt de snelheid waarmee de energiebron reageert op veranderingen in de booglengte bepaald door de inductantie van het lascircuit. Onvoldoende inductantie maakt extreem snelle stijging van de lasstroom mogelijk, waardoor er buitensporige spetter en afbrand van de draad kan optreden. Een te hoge inductantie betekent dat de lasdraad onvoldoende snel smelt en de draad kan vervolgens in de laspoel terechtkomen of zelfs door de grondnaad steken. Het omgekeerde van een energiebron met horizontale karakteristiek is een energiebron met vallende karakteristiek of constante stroom energiebron, zoals is te zien op afbeelding 4. Een dergelijke energiebron wordt in het algemeen gebruikt bij MMA en TIG lassen maar heeft ook bepaalde voordelen voor het MIG lassen van aluminium. Bij een vallende karakteristiek resulteert een sterke verandering van de boogspanning in een geringe verandering van de lasstroom. Warmte-inbreng is dan ook betrekkelijk constant, hetgeen een consistentere penetratie geeft. Het probleem met de energiebronnen met vallende karakteristiek bij MIG lassen is dat het meer handvaardigheid vereist van de lasser. Met duwende draadaanvoer kan de zachte aluminiumdraad makkelijk knikken in de draadgeleider, zeker bij lange en buigzame geleiders.

Dit leidt tot fluctuaties ter plaatse van de contactpunt en als er niets wordt ondernomen, variaties in de warmte-inbreng. Bij gebruik van een energiebron met horizontale karakteristiek worden deze fluctuaties gecompenseerd door de energiebron en de lasser hoeft niet eens in de gaten te hebben dat dit allemaal plaatsvindt. Bij energiebronnen met vallende karakteristiek kan de lasser deze veranderingen in de booglengte ervaren als boogstabiliteit problemen. Is de lasser handig genoeg dan kan hij corrigeren voordat een en ander aanleiding kan geven tot lasfouten, terwijl bij energiebronnen met horizontale karakteristiek de lasser zonder het te weten gebrekkige fusie kan introduceren of overmatige penetratie. Voordeel van energiebronnen met vallende karakteristieken is dat als de lasstroom en de draadtoevoer snelheid vast liggen de lasser hiervan gebruik kan maken door de draadpunt in de lasnaad te duwen, hetgeen handig is bij het leggen van een grondnaad. De bron met vallende karakteristiek is ook bruikbaar voor het maken van diepe lassen. Bij zulke verbindingen kan de bron met constante spanning het boogvoltage meten vanaf de laskant in plaats van vanaf de bodem, hetgeen resulteert in een onstabiele boog, slechte vorm van de lasrups en variaties in penetratie. Hetzelfde geldt bij het leggen van de grondnaad bij hoeklassen waar een bron met vallende karakteristiek of constante stroom betere resultaten geeft dan een bron met constante spanning. Zwaaien met de toorts kan eveneens problemen geven als de zwaaibeweging vanuit de pols wordt uitgevoerd. Dit geeft een regelmatig langer en korter worden van de lasboog, hetgeen in geval van een bron met horizontale karakteristiek leidt tot verlies aan penetraties aan de uiteinden van de zwaai. Ondanks de schijnbare voordelen van een energiebron met vallende karakteristiek maakt vandaag de dag het overgrote deel van alle MIG laseenheden gebruik van een horizontale karakteristiek met consistente en acceptabele resultaten.

Tabel 1. Vormen van metaaloverdracht en draaddiameter.

Afbeelding 2. Typische lasstroomgebieden voor draaddiameter en lasstroom.

Afbeelding 3. Schematische weergave van het effect van boogspanning op de lasstroom. Energiebron met horizontale karakteristiek.

Afbeelding 4. Schematische weergave van het effect van boogspanning op de lasstroom.

Energiebron met vallende karakteristiek.

Pulserend MIG lassen

Pulserend MIG lassen werd ontwikkeld in de vroege jaren 60 van de vorige eeuw maar het proces werd pas in de late jaren 70 op grote schaal toegepast. In de begintijd was de apparatuur duur, ingewikkeld en moeilijk in te stellen voor optimale lasparameters, waardoor het lasseronvriendelijk was en acceptatie in de weg stond. Gedurende de jaren 70 kwam halfgeleiderelektronica in zwang voor energiebronnen en eenknopsbediening werd mogelijk met de geboorte van synergische logische schakelingen. De synergie maakte de controle van alle lasparameters middels een enkele draaischakelaar. Het werd ook mogelijk om de energiebron onmiddellijk te herprogrammeren bij verandering van draadafmetingen, beschermgas, samenstelling van het lastoevoegmetaal, enzovoort. Deze programma’s zijn opgesteld door de fabrikant met gebruik van de optimale parameters voor de toepassing. Aanvankelijk waren de machines duur maar de prijs is voortdurend gedaald zodat ze nu nog maar weinig duurder zijn dan een conventionele energiebron. De moderne eenheden op basis van een omvormer zijn tevens veel lichter in gewicht, veel energie-efficiënter en robuuster dan oudere eenheden. Het pulserend MIG proces gebruikt een achtergrond stroom, die voldoende is om de boog in stand te houden maar niet hoog genoeg om de lasdraad te smelten. Op deze achtergrond stroom is een piekpuls gesuperponeerd. Onder optimale omstandigheden levert dit een druppeltje gesmolten lasdraad dat via de boog in de laspoel wordt geslingerd. Het is dus mogelijk om sproei-overdracht te verkrijgen en een stabiele boog bij lage gemiddelde lasstroom. Hiermee is het mogelijk om zeer dun metaal te lassen met draad van grote diameter, waar eerder zeer dunne draad nodig was, die in geval van zacht aluminium zeer moeilijk was toe te voeren. De lagere stroom reduceert tevens de penetratie, hetgeen gunstig is bij het lassen van dun metaal en het maakt ook het gebruik van lagere lassnelheden mogelijk, zodat het voor de lasser makkelijker wordt om de toorts te manipuleren op moeilijk toegankelijke plaatsen of bij het in positie lassen. Het gebruik van elektronische besturing kan de boog worden gestart zonder spetteren of gebrekkige fusie. Sommige eenheden die momenteel leverbaar zijn laten de draad langzaam voorwaarts lopen totdat de draadpunt het werkstuk raakt, ze merken de kortsluiting op en trekken de draad terug totdat de juiste booglengte is bereikt en starten dan de volledige lasstroom (afbeelding 5). Bij deze moderne apparaten is een kratervul faciliteit ingebouwd, die stroom automatisch laat dalen als de trekker van het laspistool wordt losgelaten.