Laserlassen van aluminium

Laserlassen vindt plaats met behulp van de warmte die wordt opgewekt door een fotonen(licht)bundel met een hoge energiedichtheid, waarmee het metaal tot smelten wordt gebracht. Omdat de laserbundel zeer scherp kan worden gesteld, kunnen lassen die met een laser zijn gemaakt zeer diep binnendringen in betrekkelijk dikke verbindingen en daarbij zeer smal zijn, hetgeen tevens gepaard gaat met een betrekkelijk smalle warmtebeïnvloede zone (WBZ), in vergelijking met andere lasprocessen. Omdat er een kleiner volume metaal wordt gesmolten, komt er minder warmte in het basismetaal terecht.

A.J. Schornagel

(artikel gepubliceerd in Aluminium nummer 3, 1997- artikel 15)

VASTE-STOFLASERS

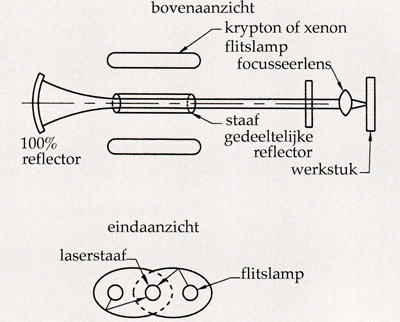

Bij vaste-stoflasers fungeert een verontreiniging in het basismateriaal als actief medium. In geval van Nd:YAG-lasers is het neodymiumion (Nd3+) de 'verontreiniging', die met opzet aan glas of een YAG-kristal (YAG: yttriumaluminiumgranaat; dit is een mineraal) is toegevoegd. De golflengte van de laser wordt bepaald door het neodymiumion en bedraagt in dit geval 10,6 µm. Het basismetaal bestaat uit een cilinder van ongeveer 150 mm lang en 9 mm in diameter. Beide uiteinden van de cilinder zijn vlak gemaakt en zijn evenwijdig aan elkaar binnen zeer nauwe tolerantiegrenzen. Deze uiteinden worden geslepen tot een goede optische kwaliteit en verzilverd om ze spiegelend te maken. Het kristal wordt aangeslagen met behulp van een intense krypton of xenon flitslamp. Afbeelding 1 toont een schematische weergave van de cilinder, de flitslamp en de spiegels. De selectie van het basismetaal waaraan het neodymiumion wordt toegevoegd hangt van verscheidene factoren af. Die fac toren omvatten het vermogen om grote hoeveelheden cilinders te maken van goede optische kwaliteit, dat wil zeggen dat ze goed zijn te slijpen. Verder moeten ze beschikken over voldoende warmtegeleidbaarheid, fluorescerend vermogen gedurende een voldoende lange termijn, efficiëntie en optische absorptiebanden. Al deze factoren beïnvloeden het vermogen van het systeem om redelijke hoeveelheden energie uit te zenden in een enkele puls. Materiaal dat in aanmerking komt kenmerkt zich door de eigenschap dat er grote hoeveelheden energie aan kunnen worden onttrokken. Daar het YAG-kristal al deze kenmerken bezit, is het een bij uitstek geschikt basismateriaal.

Afbeelding 1. Schematische weergave van een vaste-stoflaser.

De uitgangskarakteristieken van Nd: YAG-lasers hangen af van de aanslaguitgangsvermogen lasermethode, die continu kan zijn maar ook pulsvormig. Bij continue werking, wordt de laser aangeslagen met hetzij xenon flitslampen voor vermogensniveaus tot 10W of met krypton flitslampen voor vermogensniveaus tot 100 W en hoger. Voor repeterende pulserende lasers hangen de uitgangskenmerken af van de lampopstelling. De gangbaarste opstelling is die van afbeelding 2. De betrekkelijk smalle frequentieband van Nd:YAG-Iasers maakt het mogelijk dat ze bij kamertemperatuur kunnen worden gebruikt. Zijn algehele lagere efficiëntie (te weten 2% tegen 10 % voor gaslasers) resulteert in een lagere vermogensafgifte.

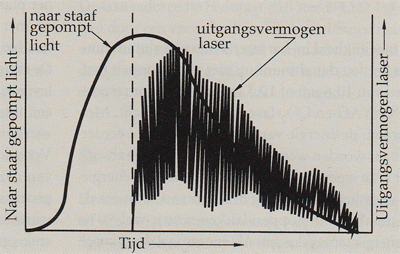

Afbeelding 2. Uitgangssignaal van een pulserende vaste-stoflaser invergelijking met het in de staaf gepompte licht als functie van de tijd.

Bij pulserend gebruik wordt het actieve medium van de YAG-Iaser met intervallen aangeslagen in plaats van voortdurend, door middel van een pulserende voedingsbron voor de lamp. Op afbeelding 2 is het tijdsafhankelijke verband te zien tussen de lamp en de vermogensafgifte van de laser voor een typische pulserende vaste-stoflaser. Vanwege deze pieken is het lastig om het piekvermogen van een pulserende vaste-stoflaser te bepalen, want deze varieert van piek tot piek. Specificaties voor een pulserende vastestoflaser geven daarom geen maximum uitgangsvermogen. In plaats daarvan worden de pulsenergie en pulsduur gespecificeerd. Het piekuitgangsvermogen kan worden benaderd door de energie van de uitgangspuls te delen door de pulsduur. De pulsduur van vaste-stoflasers kan variëren tussen 50 µs en 50 ms, met als gangbaarste pulsduur ongeveer 1 ms. Alleen Nd:YAG-lasers zijn in staat tot pulstijden van veel meer dan 2 ms en sommige bereiken waarden van 5 tot 8 ms. Glas bezit eveneens geschikte kenmerken voor gebruik als lasermateriaal. Er kunnen grote stukken worden gemaakt met hoge optische kwaliteit in allerlei vormen en afmetingen, variërend van vezels met diameters van slechts enkele micron tot staven met diameters in de orde van grootte van 100 mm en lengten tot 2 m. Daar echter de warmtegeleidbaarheid van glas lager is dan die van de meeste kristallijne stoffen, vormt koeling een probleem die het bereik van een maximale herhalingssnelheid bij een gegeven pulsenergieniveau kan beperken. Verder zijn de emissielijnen van ionen in glas breder dan die in kristallijn materiaal. Dit verhoogt de drempel voor glas om tot het niveau te komen waarop een laserstraal ontstaat. Een typische Nd:glas-laser heeft bij een pulsduur van 1 tot 10 ms een uitgangsenergie van 20 J/puls, bij een herhalingssnelheid van 10Hz, de straaldivergentie bedraagt 5-10 milliradiaal en de straaldiameter is 0,5-1,0 mm.

LASERLASSEN

Bij het lassen van aluminiumlegeringen kan de reductie van de totale warmte-inbreng een gunstig effect hebben. Bijna alle technische aluminiumlegeringen worden verstevigd door hetzij uitscheidingsharden (verouderen), hetzij door deformatieharding. De temperaturen die in de WBZ worden bereikt tijdens lassen zijn voldoende hoog om te resulteren in plaatselijke zachtgloeiing van deformatiegeharde legeringen of in geval van uitscheidingsgeharde legeringen is het gevolg oververoudering. Het resultaat hiervan is een achteruitgang van de mechanische eigenschappen van het metaal in de WBZ ten opzichte van die van het basismetaaL Deze achteruitgang kan aanzienlijk zijn. Bij het booglassen van hoogvaste 2xxx-typen is een teruggang van de mechanische eigenschappen met wel50% of meer niet ongewoon. De veel smallere las en WBZ, zoals die bij laserlassen voorkomen, resulteert in een veel kleiner metaalvolume dat oververouderd of zachtgegloeid raakt. Dit alles heeft tot gevolg dat de treksterkte en rekgrens van laserlassen in dwarsrichting hoger zijn dan die van booglassen met equivalente breedte. Een smalle WBZ heeft echter ook een nadeel: het verschil in mechanische eigenschappen -een zwakke WBZ vergeleken met het sterkere basismetaal -is zeer plaatselijk. Bij toepassingen waarbij nogal wat plastische vervorming optreedt, zijn de vervormingsspanningen geconcentreerd in de WBZ. Als gevolg hiervan geven trekproeven op dwarsdoorsneden van laserlassen lagere rekwaarden, niet vanwege een gebrek aan taaiheid in de las of WBZ, maar vanwege het feit dat alle vervorming in de WBZ optreedt. Dit kan een moeilijkheid opleveren bij het vervormen van onderdelen die zijn lasergelast: breuk treedt dan op in de WBZ. Het zeer plaatselijk optreden van spanning kan ook een nadelige invloed hebben op de vermoeiings-en kerfslageigenschappen van laserlassen.

STRAALREFLECTIE

De grootste moeilijkheid bij het laserlassen van aluminium.legeringen is het feit dat aluminium niet goed koppelt met de golflengten van 10,6 µm of 10,5 µm van het door respectievelijk de Nd:YAG-en CO2-laser uitgezonden licht. Met andere woorden: de energie van de laserbundel zal eerder door het metaal worden weerkaatst dan worden geabsorbeerd, zodat er te weinig wordt bijgedragen aan de energie die nodig is voor het tot smelting brengen van het metaal. Aan gepolijste aluminiumoppervlakken wordt wel 90 % van de laserenergie teruggekaatst. Als er eenmaal een laspoel en sleutelgat zijn gevormd, dan gaat het reflecterend vermogen aanzienlijk omlaag, hetgeen resulteert in een vermogensdichtheid die dan juist te hoog is. Vroege laserlassturingssystemen waren niet in staat om dit verschil in reflecterend vermogen te beheersen. Er zijn nu regelsystemen ontwikkeld die de benodigde energietoevoer kunnen variëren om te compenseren voor de reflectie.verandering zodra het sleutelgat is gevormd. Er is verdere ontwikkeling nodig op het gebied van sturingssystemen. Een andere manier om het weerkaatsend vermogen van aluminium te wijzigen is het veranderen van oppervlak door middel van mechanisch of chemisch opruwen, het aanbrengen van diverse absorberende verflagen of het anodiseren en kleuren van het aluminiumoppervlak. Al deze methodes zijn met meer of minder succes uitge.probeerd. Deze moeilijkheden zorgen ervoor dat aluminium een lastiger metaal is om te laserlassen dan andere gangbare constructiematerialen. Ondanks deze moeilijkheden wordt er in de luchtvaartindustrie met succes met lasers gelast aan legeringen uit de 2xxx-en 3xxx-reeksen voor tal van toepassingen. De aluminium-lithiumlegeringen 2090 en 2091 zijn bij ontwikkelingsprogramma's in het laboratorium met succes lasergelast. In de automobielindustrie wordt melding gemaakt van het met succes laserlassen van dunwandige (0,76 tot 2,0 mm) 2xxx-en 5xxx-plaat. Hoewel algemene toepassing van laserlassen van aluminiumlegeringen verdere ontwikkeling vereist van zowel apparatuur als las processen, neemt het gebruik van laserlassen van aluminiumlegeringen toe, zij het in bescheiden mate.

ALUMINIUMLEGERINGEN

Aluminiumlegeringen worden dikwijls gelast met boog.lasprocessen onder schermgas, zoals bijvoorbeeld MIG.en TIG-lassen. Bij deze lasprocessen kan het gebruik van een fluxmiddel om de altijd aanwezige oxidehuid van het metaaloppervlak te verwijderen, achterwege blijven. De oxidehuid wordt als gevolg van de reinigende werking van de lasboog bij aangepaste polariteit verwijderd. Ook het plasmalassen valt onder deze methode van smeltlassen. In vergelijking met beide eerstgenoemde lasprocessen levert het plasmalasproces een geconcentreerde warmtetoevoer op met een bijbehorende smalle WBZ. Elke willekeurige naadvorm is mogelijk. De straallasprocessen met elektronenbundels en laserstralen leveren nog hogere energiedichtheden op. Daardoor kan een uiterst smalle WBZ en een fijnkorrelige lasstructuur worden verkregen bij hoge bewerkingssnelheden. Verwijderen van de oxidehuid is niet nodig. Het voordeel van deze straallasprocessen ten opzichte van de booglas.processen is dat op grond van de in zijn geheel lagere warmtetoevoer slechts geringe vervorming van het werk.stuk optreedt. Een nadeel van het elektronenstraallassen is de noodzaak van het gebruik van de nodige vacuüm.techniek. In de literatuur [1] wordt een vergelijking gegeven van de lasbaarbeid van aluminiumlegeringen als functie van het lasproces en daaruit blijkt een zonneklaar voordeel van straallasprocessen boven booglasprocessen. Zo wordt bij zuiver aluminium, AlMg, AlMgMn, AlMgSi1, AlCuMg, AlZnMgCu en AlZnMg bij gebruik van laserstraal.processen in alle gevallen de beste lasbaarbeid verkregen. Hierbij werd geen onderscheid gemaakt tussen straallassen met een CO2-laser of een Nd:YAG-laser. Voor het eerste type laser, die infraroodstralen uitzendt met een golflengte van 10,5 µm, zijn reeds tal van onderzoeksresultaten en ervaringen van gebruikers beschikbaar [2-5]. Het sterke reflecterende vermogen van aluminium voor de golflengte van de CO2-laser vormt hier een nadeel, waardoor slechts een klein deel van de laserenergie in het metaal terecht.komt. Verder kan er bij het overschrijden van een bepaalde energiedichtheid een afschermeffect in werking treden als gevolg van de vorming van plasmavorming boven het werk.stukoppervlak, die een voldoende warmteopname door het metaal in de weg staat. Voor de stralengang in geval van driedimensionaallassen moet gebruik worden gemaakt van ingewikkelde spiegelsystemen. De Nd:YAG-laser daarentegen, die werkt met een golf.lengte van 1,06 µm, nabij infrarood, kent deze nadelen niet. De straling wordt door aluminium beter geabsor.beerd en ook het optreden van een afschermeffect door plasmavorming werd niet waargenomen. Van bijzonder voordeel voor het lassen van driedimensionale constructies is het feit dat er gebruik kan worden gemaakt van flexibele lichtgeleidingsvezels naar de plaats waar moet worden gelast [6]. Daar bij het continu lassen vaak een typisch aanvangsbereik met geringe penetratie optreedt tot het moment waarop zich stabilisering van het proces heeft ingesteld, geeft de mogelijkheid van prestatieverhoging door middel van gepulst bedrijf een verdere verbetering van het lasproces [7]. Op grond van een en ander is de toepassing van Nd:YAG-lasers technisch voordelig. Nd:YAG-stralingsbronnen met voldoende uitgangsvermogen staan echter nog maar sinds betrekkelijk korte tijd ter beschikking.

Legeringselementen zijn van invloed op de bereikbare sterkte van de lasnaad, de neiging tot scheur-en poriënvorming en de bereikbare oppervlaktetoestand. Zo kunnen bijvoorbeeld met AlMgSi-legeringen gladdere lasnaden worden verkregen dan met AlMg-legeringen, zonder dat de lasnaad in elkaar zakt. Het hoge Mg-gehalte van de AlMglegeringen leidt op grond van de lage verdampingstemperatuur van dit element tot hogere materiaaluitstoot en daarmee tot het inzakken van de lasnaad. Door verandering van de legering in het gebied waar de las moet komen, door toevoer van legeringsmateriaal in de vorm van draad of poeder, kunnen ook de als moeilijk lasbare legeringen scheurvrij worden gelast. Een verdere mogelijkheid ter vermijding van scheurvorming bestaat uit het voorwarmen van de werkstukken op een temperatuur van rond de 250°C, zodat zich bij het afkoelen een veranderd temperatuurverloop instelt. Deze handelwijze is echter nadelig voor hardbare aluminiumlegeringen die als gevolg van de verwarming in sterkte achteruitgaan.

CONTINUGEBRUIK VAN DE LASER

Voor het gebruik van continu werkende Nd:YAG-lasers ligt het energieverbruik in de orde van grootte van kilowatts om tot een laserstraalintensiteit te komen die ter plaatse van de las het metaal tot smelten kan brengen. Ondanks dit hoge vermogen blijft de penetratie beperkt tot ongeveer 1,5 mm. Bovendien treedt er een verbreding op van de WBZ als gevolg van de hoge energietoevoer, met als gevolg het risico van teruglopen van de sterkte ter plaatse. Aan het begin van de lasnaad kan dikwijls een geringere penetratie worden waargenomen.

PULSEREND GEBRUIK VAN DE LASER

Vanwege de hoge efficiëntie van Nd:YAG-lasers bij pulserend gebruik is een speciale voorbehandeling van het metaaloppervlak ter plaatse van de te leggen las met absorptieverhogende deklagen of vloeimiddelen, zoals bij CO2-laserlassen, niet nodig. De oxidelaag wordt door elke opvolgende laserpuls afgebroken. Vanaf de eerste laserpuls stelt zich een constante penetratiediepte en lasnaadbreedte in. De afzonderlijke laserpulsen bepalen naast de efficiëntie en de pulsenergie de penetratiediepte, de lasnaadbreedte en de oppervlaktetoestand. Voor goede inbranding zijn pulsenergieën nodig tussen 4 en 7 kW. Lagere energiewaarden verslechteren de energieopname, terwijl bij hogere waarden een toenemende mate van sproeien valt waar te nemen dat gepaard gaat met het inzakken van de naad. Voor het stomplassen van plaat met een dikte van 1,5 mm is een minimale pulsenergie nodig van 20 J. De lasnaadbreedte bedraagt dan steeds 1 tot 1,5 mm en deze kan door een veranderde pulsenergie binnen nauwe grenzen worden beïnvloed. Daarbij verandert dan wel gelijktijdig de penetratiediepte. In principe leidt een hoge penetratiediepte ook tot een grote lasnaadbreedte.

LASSNELHEDEN

De bereikbare lassnelheden hangen af van de materiaaldikte en van de naadvorm, alsmede van de pulsfrequentie van de laser. Een hoge plaatdikte vereist een hoge penetratiediepte met als direct gevolg een groot lasnaadvolume en betrekkelijke lage voortgangssnelheid. Daar een homogene lasnaad alleen dan kan worden verkregen als de afzonderlijke laserpulsen elkaar in voldoende mate overlappen, bestaat er een rechtstreeks lineair verband tussen de pulsfrequentie en de lassnelheid. De bedrijfseigenschappen van de laser bepalen de maximale pulsfrequentie bij constante pulsenergie en pulsefficiëntie en daarmee ook de lassnelheid. Kwalitatief hoogwaardige lasnaden worden gelegd met een lassnelheid van 0,2 tot 0,5 mm per laserpuls.

PULSEREN

Door een bepaalde pulsvorm, waarbij voor de laserpuls een van de eenvoudige rechthoek afwijkende vorm wordt gedefinieerd, kan eventuele poriënvorming gunstig worden beïnvloed. Door de verlenging van het stollingstraject tussen de afzonderlijke tredevormige laserpulsen kan ingevangen waterstof naar het oppervlak diffunderen. De reductie van het aantal poriën kan worden herkend aan het sterk afgenomen aantal van de lichte, scherp begrensde punten. Deze techniek wordt begrensd door het maximaal beschikbare gemiddelde vermogen van de laser. Een langer durende energietoevoer door pulseren verlaagt of de pulsfrequentie of de pulsefficiëntie. In principe kan met behulp van pulseren ook de scheurvorming in lichte mate worden beïnvloed.

PROCESGAS

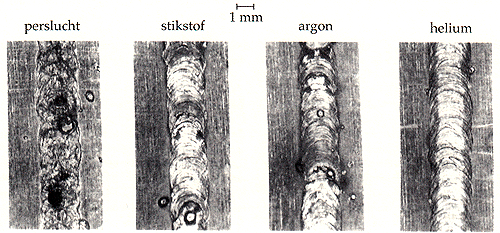

De invloed van verscheidene procesgassen op de oppervlaktegesteldheid van de lasnaad is te zien op afbeelding 3. Naar verwachting ontstaat er bij gebruik van perslucht een ontoelaatbaar sterke oxidatie van het lasnaadoppervlak. Stikstof verhindert weliswaar oxidatie, maar kan onder bepaalde omstandigheden chemisch reageren met het aluminium. Zowel argon als helium zijn inerte procesgassen, maar ze leiden tot sterk van elkaar verschillende lasnaadkwaliteit. Bij toepassing van argon doet zich in het verloop van de lasnaad hier en daar materiaaluitstoot voor in de vorm van sproeien, terwijl dat bij helium niet voorkomt.

Afbeelding 3. Invloed van het procesgas op het lasnaadoppervlak.

De vermoedelijke oorzaak is het grote verschil in atoomgewicht tussen beide gassen (Ar:He=10:1), dat bij argon de snelheid waarmee het plasma expandeert verhoogt en tot hogere drukwaarden in het plasma leidt, met versterkte materiaaluitstoot. Bij gebruik van helium wordt bij een geschikte procesvoering via speciale uitstroomopeningen, die het lasgebied volledig van de omringende atmosfeer afschermen, een metallisch blank oppervlak verkregen zonder materiaaluitstoot.

Literatuur

1. W. Bergmann. Werkstofftechnik I + II. Carl Hanser Verlag, München, 1987.

2. K. Behler, E. Beyer, R. Schäfer. Aluminium 65(1989)2.

3. R. Rothe, ]. Breuer, G. Sepold. Conditions for Laserwelding of Capper and Aluminium Alloys. Proceedings of the 8th International Congress on Laser and Optica! Electronics, 1987.

4. M. Kutsuna et al. IIW Doe. No. IV-587-92. Proceedings of LAMP Conference, Japan 1992.

5. G. Chen, G. Roth, F. Maisenhälder. Laser und Optoelektronik 25(3)1993.

6. H.K. Tönshoff, E.U. Beske. 3-D Laser Material Processing by kW Nd:YAG Lasers, Optica! Fibre and Robotics. Proceedings ofiSATA, Wenen 1990.

7. E.U. Beske, ]. Schumacher. Laserstrahlschweissen von Aluminiumlegierungen mit kW-Nd:YAGLasern. Proceedings Laser '93, Laser in der Technik. Springer Verlag, 1993.