Het lassen van aluminium en aluminiumlegeringen Deel 1

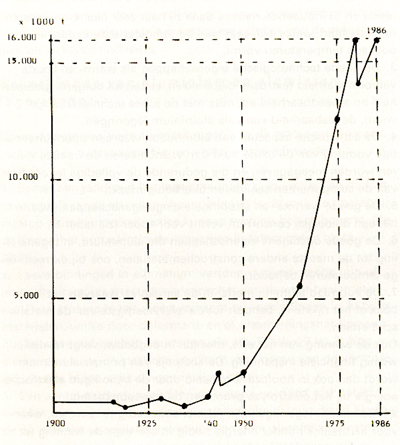

Aluminium en zijn legeringen genieten als constructiemateriaal een nog steeds toenemende belangstelling en toepassing. Zeker houdt dit ook verband met de ontwikkelingen in de lastechnologie en de verdieping en verbreding van de kennis, welke in de laatste dertig jaar hebben plaatsgevonden omtrent de toepassing van deze technologie op voornoemde materiaalgroep. Het verbruik van aluminium is in deze dertig jaar mede hierdoor dan ook ruim verdrievoudigd (zie afb. 1 ). De belangrijkste sectoren waarbinnen gelaste aluminium constructies een toepassing vinden zijn: scheepsbouw, chemische en nucleaire apparatenbouw, utiliteitsbouw, machinebouw, transport, defensie-materieel en algemene constructiebouw. In vrijwel al deze sectoren nemen ook de kwaliteitseisen toe. Hierdoor wordt een goede lastechnische benadering, zowel in de ontwerp- als in de uitvoeringsfase, steeds essentiëler als middel om onder de eveneens toenemende concurrentiedruk nog winstgevend te kunnen produceren. In het navolgende wordt op enige hoofdlijnen daarin nader ingegaan en worden tevens enige algemene aspecten van het materiaal belicht.

Ing. J. J. van der Goes

Afb 1: Wereldproduktie van primair aluminium van 1900-1986.

De geschiedenis van het materiaal in vogelvlucht

De praktische geschiedenis van het materiaal was vorig jaar exact 100 jaar oud. In 1886 namelijk ontwikkelden vrijwel gelijktijdig en onafhankelijk van elkaar de Fransman Hérault en de Amerikaan Hall het ook heden ten dage nog toegepaste proces om uit aluminiumerts, het z.g. bauxiet, metallisch aluminium te winnen. Dit procédé bestaat, kort samengevat, uit het oplossen van aluminiumoxyde (AI2O3 ) in gesmolten kryoliet en vervolgens het hieraan onttrekken van aluminium door elektrolyse. Na een aantal omsmelt- en raffinageprocessen, afhankelijk van de vereiste zuiverheidsgraad, al dan niet in combinatie met de toevoeging van legeringselementen, ontstaan vervolgens de primaire blokken ongelegeerd of gelegeerd aluminium. Deze blokken of broodjes dienen dan weer voor de verdere verwerking d.m.v. gieten, extruderen, persen en smeden.

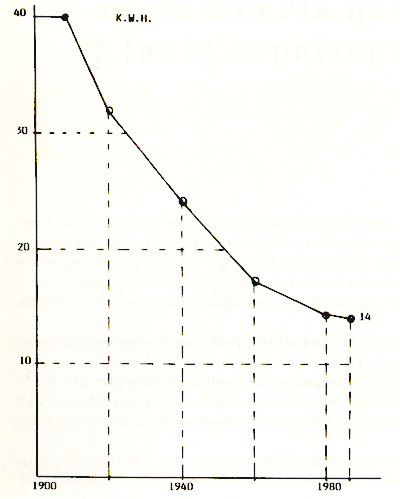

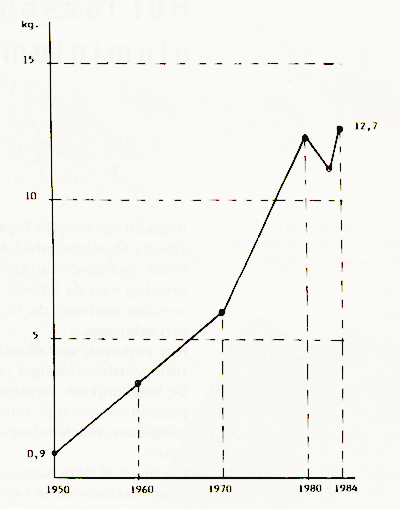

Na de ontwikkeling van het z.g. Hall-Hérault proces volgden nog vele jaren van onderzoek, waarin verbeteringen werden aangebracht ten aanzien van het oorspronkelijke gigantische verbruik van elektrische energie (zie afb. 2), de materiaaleigenschappen en de verwerkingstechnologieën en met name de verbindingstechnieken. Aan deze inspanningen werden gedurende de 2e wereldoorlog, onder druk van de oorlogsmachine en met name ten behoeve van de militaire luchtvaart, extra impulsen gegeven, waarna het feitelijk gebruik van aluminium als constructiemateriaal eerst op grotere schaal op gang kwam. Stormachtig is de gebruikstoaname echter te noemen vanaf 1950 (zie afb. 1 en afb. 3), waaruit blijkt dat deze in de periode 1950-1986 ten minste een factor 10 bedroeg. In dit verband is het natuurlijk goed om erop te wijzen dat het hier gaat om totaalverbruiken, waarin ook de gigantische hoeveelheden aluminium zijn verwerkt, welke verbruikt worden in de verpakkingsmiddelen- industrie (folie en blik), in huishoudelijke voorwerpen en apparatuur en in de constructies waarin alleen mechanische of lijmverbindingen worden toegepast.

Afb. 2: Het energieverbruik in KWH/kg alum. van 1900-1986.

Afb. 3: Het verbruik van aluminium per hoofd van de bevolking in Nederland in kg per jaar.

Sterktepunten van het materiaal

De explosieve groei van het verbruik van aluminium moet vanzelf· sprekend veroorzaakt worden door een aantal sterktepunten t.o.v. andere constructiematerialen. Samenvattend zijn de belangrijkste hiervan:

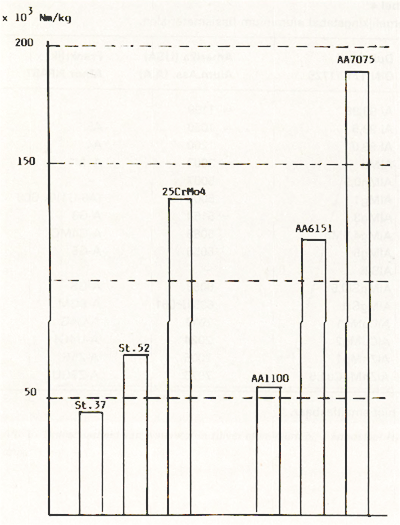

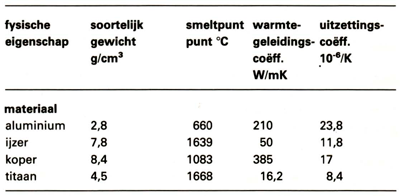

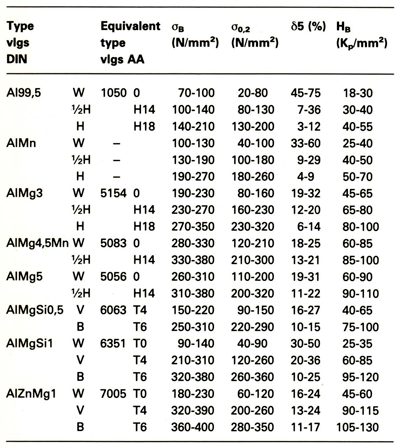

- De gunstige sterkte-gewichtsverhouding van het metaal en vooral van de legeringen t .g.v. het lage soortelijke gewicht (2,8 g/cm3 ) (zie tabel 1) en de hoge specifieke sterkte, welke vooral door legeren al dan niet in combinatie met een deformatie- of uitscheidingsharding aan het materiaal kan worden meegegeven (zie tabel 2 overzicht van mech. eigenschappen Alusuisse).

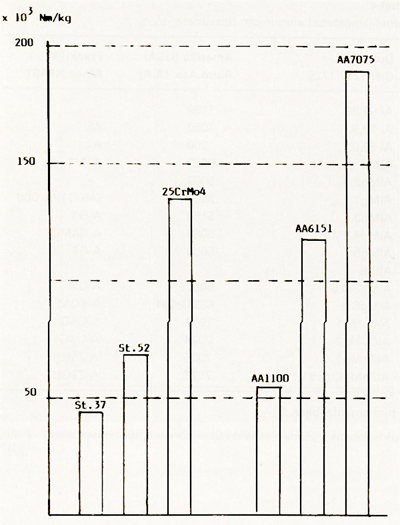

- Zie ook afb. 4: grafisch overzicht van de sterkte-dichtheidsverhouding van enkele staal- en aluminiumlegeringen.

- De uitstekende bestendigheid van aluminium tegen de meest uiteenlopende vormen van corrosie in oxiderende en vele reducerende en Cl -houdende milieus dank zij haar zeer dichte en resistente oxide-huid, welke zich zeer snel bij atmosferische expositie en ook lage temperaturen vormt.

- De goede technologische eigenschappen als warm- en koude vervormbaarheid (extrusie, dieptrekken, zetten en buigen), gietbaarheid en smeedbaarheid en, mits met de juiste technieken uitgevoerd, de lasbaarheid van vele aluminium legeringen.

- De esthetische aspecten van aluminium, waaraan door kunstmatige vorming van de oxide-huid d.m.v. anodiseren de fraaiste kleuren worden meegegeven en die gedurende de volledige levensduur van de componenten schilderen overbodig maakt.

- De goede warmte- en stroomgeleidingseigenschappen, waarin het een duidelijke concurrent vormt voor koper (zie tabel 1 ).

- De goede ductiliteits-eigenschappen die aluminium, in tegenstelling tot de meeste andere constructiematerialen, ook bij extreem lage temperaturen behoudt.

- De voorraad aluminiumerts, in de aardkorst, waarvan het bauxiet het rijkste is, behoort tot de overvloedigste van de metallische ertsen. Ook de winning van het erts, meestal in dagbouw, vergt relatief weinig financiële inspanning. De kostprijs van primair aluminium wordt dan ook in hoofdzaak bepaald door de benodigde elektrische energie bij het elektrolyse-proces en de transportkosten.

- Aluminium-legeringen zijn relatief eenvoudig te recyclen, waarvoor aanzienlijk minder energie nodig is dan voor de winning uit erts.

In meer dan 25% van Europa's behoefte wordt tegenwoordig dan ook reeds voorzien door recycling van vooral verpakkingsmateriaal, residuen van verspanende bewerking en schroot van de automobiel- en luchtvaartindustrie.

Afb. 4: Overzicht van de verhouding tussen sterkte en dichtheid van enkele staalsoorten en aluminium legeringen. St.37.2 en St.52 zijn constructiestalen, 25CrMo4 is een veredelingsstaal, AA 1100 is Al.99,8 en AA6151 en AA7075 zijn veredelbare legeringen.

Tabel 1: Enkele fysische eigenschappen van aluminium in vergelijking met die van ijzer, koper en titaan.

Beperkingen van aluminium en aluminium legeringen

Naast de vele positieve eigenschappen van dit materiaal moeten toch ook een aantal beperkingen ervan genoemd worden.

- Samenhangend met het lage smeltpunt resp. -traject en de hieraan voorafgaande structuur-veranderingen is de max. temperatuur, waarop aluminiumconstructies kunnen worden belast, beperkt. Mede gezien het optredende sterkteverlies ligt deze grens bij ca. 300°C.

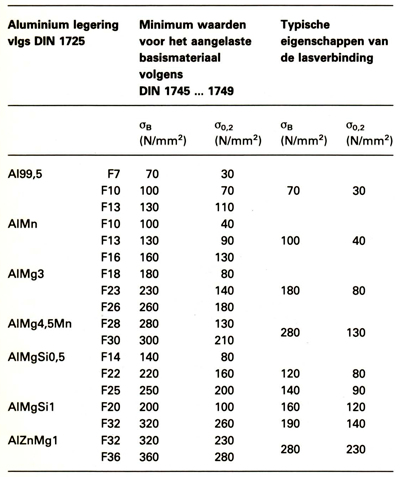

- Lasverbindingen in aluminium vertonen vrijwel steeds min of meer drastisch lagere sterkte-eigenschappen dan het basismateriaal. Deze afname is het meest markant bij verbindingen in Al-basismaterialen, welke door deformatie en/of uitscheidingsharding een hogere vastheid hebben verkregen, zie afb. 5, tabel 2 en 3. Nog sterker dan t.a.v. de statische sterkte is de afname van de vermoeiingssterkte in lasverbindingen in aluminium.

- Een aantal aluminiumlegeringen kunnen volstrekt niet gelast worden vanwege hun warmscheurgevoeligheid. In verband hiermede en met het voorgaande punt worden voor aluminiumconstructies mechanische verbindingstechnieken toegepast en wordt er, vooral in de luchtvaart toepassingen, ook op grote schaal gelijmd.

- Een aantal aluminiumlegeringen, vooral de magnesium en/of zink houdende, vertoont onder atmosferische omstandigheden en in bepaalde milieus een zekere gevoeligheid voor spanningscorrosie. Lasverbindingen in dergelijke materialen zijn hiervoor extra gevoelig.

- De operationele lasbaarheid is door een aantal, specifiek voor dit materiaal, belemmerende factoren, slechter dan voor de meeste terra-legeringen en vele andere nonferro-legeringen. Het maken van een goede lasverbinding in aluminium vereist dan ook kennis van deze belemmerende factoren, goed vakmanschap, goede voorbereiding en extra concentratie tijdens de uitvoering.

Afb. 5: Min. waarden voor treksterkte, 0,2% rekgrens en rek (δ5) gevonden in een MIG-las in plaat AIMgSi1, gelast met AISi5-draad.

Tabel 2: Overzicht van de mechanische eigenschappen van een aantal veel voorkomende aluminium legeringen volgens Alusuisse (voor plaat).

Tabel 3: Typische sterkte-eigenschappen van MIG-lasverbindingen in een aantal veel voorkomende aluminium legeringen, in samenhang met de sterkte van het basismateriaal.

I

ndeling van aluminium en aluminiumlegeringen

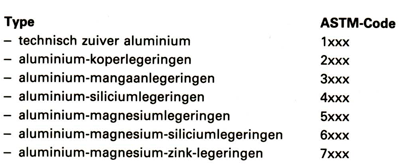

Deze indeling heeft in hoofdzaak plaatsgevonden op basis van de chemische samenstelling. Voor de precieze aanduiding maakt men in de meeste gevallen verder gebruik van een letteraanduiding vlgs DIN 1725, waarmede de belangrijkste legeringselementen en hun gemiddelde hoeveelheid in procenten wordt aangegeven en/of van een getal van 4 cijfers vlgs ASTMen volgens de volgende groepsindeling: (Tabel 4)

Deze legeringen kunnen dan ook nog voorkomen in verschillende sterkte-klassen door deformatie harding, aangegeven achter de type- aanduiding met de letter-cijfercombinatie Hxx, of een warmtebehandeling (zacht gloeien of precipitatieharding), aangeduid met de letter-cijfercombinatie T0 t/m T6. Hierin is T0 de zacht gagloeide conditie en T6 de conditie met de hoogste hardheid, na een kunstmatige uitscheidingsharding. De legeringen uit de 2xxx, 6xxx en 7xxx zijn niet of beperkt lasbaar. DIN 1745 tlm 1748 geven de mechanische eigenschappen van aluminium- legeringen, ingedeeld naar legeringstype, produkt en warmte- of deformatiebehandeling.

Tabel 4: Vergelijkingstabel aluminium basismaterialen.

Voornaamste toepassingsgebieden van aluminium en de legeringen

Min of meer als logisch gevolg van de op pagina 17 aangeduide sterkte-punten kunnen als voornaamste toepassingen van aluminium en haar legeringen de volgende sectoren genoemd worden:

A. Transport:

vliegtuigbouw, scheeps- en jachtbouw, carrosserie- en motoronderdelen t.b.v. het weg- en railtransport, containers enz.

B. Algemene constructies:

bruggenbouw, lantaarnpalen, verkeersborden, elektriciteitsmasten, hef- en weegwerktuigen, motoronderdelen, opslagtanks o.a. voor koude gassen enz.

C. Elektriciteit!1voorziening/elektronica:

kabels en stroomgeleiders, fundaties, omkastingen, schakelmateriaal enz.

D. Woning en utiliteitsbouw:

gevels, puien, spanten, kozijnen, raamlijsten en overkappingen.

E. Huishoudelijke en kantoorartikelen:

potten, pannen, huishoudapparatuur, bureaus, kasten, meubilair, kantoormachines enz.

F. Chemische, voedingsmiddelen- en agrarische industrie:

warmtewisselaars, chemische reactoren, leidingen, opslagvaten, containers, cryogene toepassingen enz.

H. Verpakkingsmiddelen:

blikjes (cans). folie enz.

I. Diversen:

als legeringselament bij de staalbereiding (legeren + kalmeren), als poeder en pasta voor de verfindustrie en voor deklagen en als lastoevoegmateriaal enz. In de sectoren A t/m F speelt de lastechniek vrijwel altijd een belangrijke rol.

De basiselementen waaruit de diverse constructies worden opgebouwd kunnen worden gesplitst in:

- plaat - vervaardigd door walsen

- profiel - vervaardigd door extruderen

- staf - vervaardigd door extruderen en walsen

- pijp/buis - vervaardigd door extruderen en walsen

- smeedstukken - vervaardigd door vrijsmeden of matrijssmeden

- gietstukken - vervaardigd door zandgieten, coquille gieten of pers-/spuit gieten.

Het lassen van aluminium en de legeringen

Algemeen

Aan de goede lasconstructie gaat een goed lastechnisch ontwerp vooraf, waarin, rekening houdend met de eerder genoemde beperkingen van het materiaal een juiste materiaalkeuze en dimensienering is toegepast en de locatie en vorm van de lasnaden is afgestemd op het toe te passen lasproces en de reeds eerder genoemde beperkingen in de operationele lasbaarheid. Voor regels, richtlijnen en aanbevelingen t.a.v. constructiedetails en toelaatbare spanningen kan verwezen worden naar lit. 1 t/m 5. Als sluitstuk volgt dan de uitvoering van het lassen volgens de regels der kunst en de kwaliteitscontrole hierop. Zowel in de ontwerpfase als in de uitvoeringsfase blijkt nog al eens iets mis te gaan gezien het groter aantal faalgevallen tijdens bedrijf in vergelijking tot constructies in andere materialen en de relatief hoge afkeuringscijfers bij de eerste kwaliteitscontrole. Afkeurgetallen van 15-30% bij röntgencontrole op lasverbindingen zijn geen uitzondering, zeker indien uitgevoerd door minder ervaren lassers.

Afb. 6: Oplosbaarheid van waterstof in zuiver aluminium bij 1 atmosfeer H2- druk.

Afb. 7: De invloed van Mn en Zr op de scheurgevoeligheid van enige aluminiumlegeringen.

Specifieke belemmerende factoren bij het lassen van aluminium en de legeringen

(Beperking van de operationele lasbaarheid)

A. De oxidehuid

De oxidehuid, welke zich zelfs bij lage temperaturen al zeer spontaan en snel vormt op metallisch aluminium en waaraan aluminium voor een belangrijk deel zijn goede corrosie-eigenschappen dankt, heeft zelfs in een dikte van ca. 0,01 µm een aantal nare eigenschappen t.a.v. de operationele lasbaarheid:

- Het smeltpunt van Al2O3 bedraagt 2030° C en ligt dus beduidend hoger dan het smeltpunt of traject van het basismateriaal (580-660° C)

- Al2O3 is niet oplosbaar in vloeibaar aluminium.

- De oxidehuid kan relatief grote hoeveelheden aangehangen of gebonden water bevatten, waaruit door dissociatie in de lasboog H2-gas kan ontstaan en waarvan porositeit het directe gevolg is (zie verder).

- De oxidehuid heeft geheel andere fysische eigenschappen met name t.a.v. elektrische geleidbaarheid en uittree potentiaal.

In het algemeen kan daarom gesteld worden dat ter voorkoming van bindings- en aanvloeiingsfouten, porositeit en oxide insluitingen in het lasmetaal en ten behoeve van een beheerst boogmechanisme, het verwijderen van de oxidehuid direct voor en tijdens het lassen een dwingende eis is. Tevens dient met behulp van een inert schermgas bij de booglasprocessen voorkomen te worden dat er zich tijdens het lassen geen oxidehuid vormt op smeltbad en naadflanken. Het verwijderen van de oxidehuid direct voor het lassen kan het best geschieden op mechanische wijze, b.v. door middel van schrapen, vijlen of borstelen met roestvrij stalen borstels. Mocht de oxidehuid door warmvormgevingsprocessen, warmtebehandelingen of anderszins extra dik zijn, dan is een beitsbehandeling hier nog aan voorafgaande sterk aan te bevelen. (Beitsoplossing 3-5% NaOH, spoelen met water, neutraliseren in 10% HN03-1,33 g/ml, naspoelen met warm demi-water.) Tijdens het gasbooglassen wordt de oxidehuid verwijderd door z.g. ion-etsing, d.w.z. dat deze wordt 'afgeslagen' onder het bombardement van positieve gas- en metaalionen, welke met hoge snelheid op het werkstukoppervlak slaan, indien dit een negatieve polariteit heeft. Bij het sporadisch nog toegepaste autogeenlassen en lassen met beklede elektroden wordt de oxidehuid langs chemische weg verwijderd door fluxen (vloeimiddelen) op basis van alkalische chloriden en fluoriden. Deze fluxen dienen direct na het lassen zorgvuldig verwijderd te worden gezien hun sterke corrosieve werking. Bij het eveneens weinig toegepaste elektronenstraal-lassen wordt de oxidehuid afgedampt, doordat de dampdruk van de hoogverhitte Al2O3-huid ver boven de heersende druk in de vacuümkamer ligt. Bovendien wordt bij dit proces door damp-erupties uit het onderliggende metaal de oxidehuid tevens a.h.w. van het metaaloppervlak 'afgeblazen' . Niet voldoende kan er op gewezen worden dat via de lasdraad, mede door de ongunstige oppervlakte-volume-verhouding hiervan, grote hoeveelheden Al20 3 naar het smeltbad gevoerd kunnen worden. Uitgegaan dient daarom te worden van zo dik mogelijke lasdraad, liefst in gebeitste of geschilde toestand dat onder goede droge condities bewaard wordt.

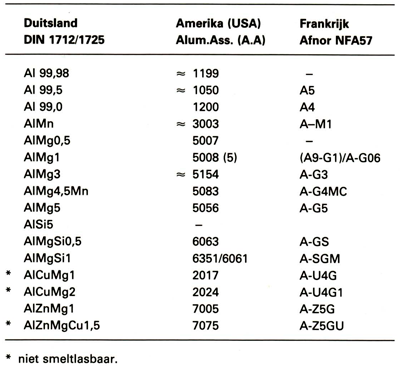

B. De grote oplosbaarheid van waterstof (H) in vloeibaar aluminium

De oplosbaarheid van waterstof in vloeibaar aluminium is ca. 20 maal zo groot als in vast aluminium (zie afb. 6). Tijdens het korte stoltraject, dat bovendien t.g .v. het grote warmtegeleidingsvermogen van het basismateriaal zeer snel doorlopen wordt, zullen de gevormde waterstofgasbellen via het oppervlak van het smeltbad moeten ontwijken, terwijl dit door de toenemende viscositeit van dit smeltbad nog extra bemoeilijkt wordt. De kans dat deze gasbellen worden ingevangen of ingevroren in het smeltbad, in het bijzonder wanneer in positie wordt gelast, is dan ook bijzonder groot, hetgeen aanleiding geeft tot porositeit. Porositeit is dan ook vrijwel steeds het gevolg van te grote hoeveelheden waterstof, welke tijdens het lassen in het smeltbad zijn opgelost. Als voornaamste bronnen van deze waterstof moeten worden genoemd:

- vocht en kristalwater in de oxidehuid op het basismateriaal en lastoevoeg materiaal.

- vocht uit de atmosfeer.

- vocht in het schermgas.

- vet en vuil op het oppervlak van basismateriaal en lastoevoegmateriaal dat vrijwel steeds is terug te voeren tot koolwaterstoffen en vocht.

Hoewel de remedies toch wel voor de hand liggen om deze bronnen van waterstof zoveel mogelijk te elimineren, kunnen ze eigenlijk niet vaak genoeg genoemd worden:

- Oxidehuid kort vóór het lassen zorgvuldig verwijderen op de manieren zoals eerder aangegeven.

- Lassen in schone en droge werkplaatsen, welke redelijk verwarmd zijn.

- Voorwarmen van het basismateriaal op 60-100° C.

- Schermgassen gebruiken met een gecontroleerd dauwpunt, lager dan - 40° C.

- Een zo dik mogelijke draad toepassen als lastoevoegmateriaaL

- Lastoevoegmateriaal in gebeitste of geschilde conditie toepassen dat tevens in niet te grote hoeveelheden luchtdicht verpakt is.

- Lasnaadvoorbewerkingen liefst droog uitvoeren, doch in alle gevallen de omgeving van de las goed ontvetten.

- Lassen met een zo kort mogelijke boog.

- De juiste gas-flow gebruiken, te groot en te klein zijn beide fout!

- Het lassen zoveel mogelijk 'onder de hand' uitvoeren.

Slechts bij zorgvuldig aanhouden van deze tien 'gouden' regels zal men het porositeitsprobleem binnen de perken weten te houden.

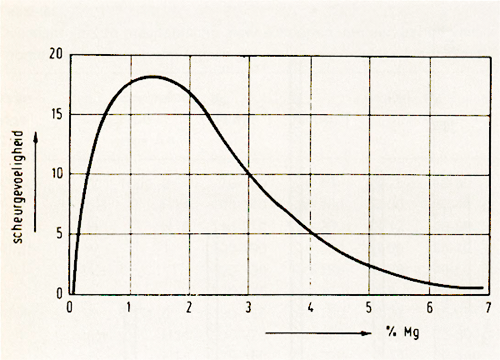

Afb. 8: De invloed van magnesium op de scheurgevoeligheid van aluminium.

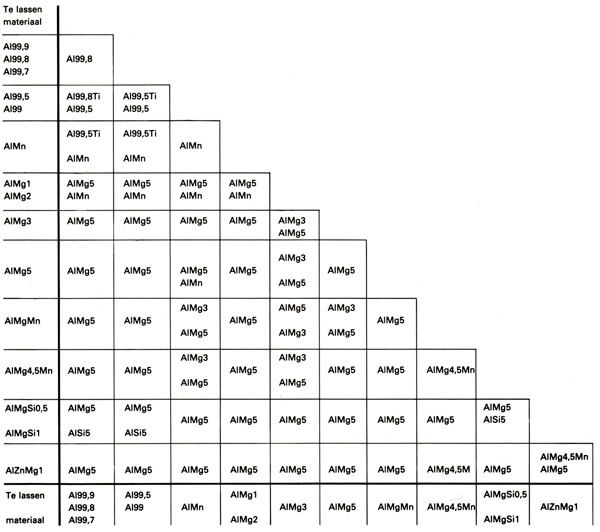

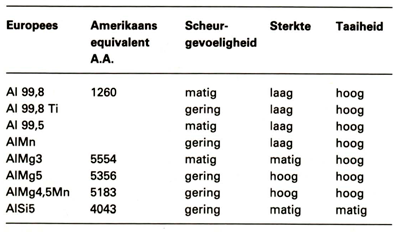

Tabel 5: Keuzetabel van lasdraad voor het lassen van aluminium en aluminiumlegeringen.

Tabel 6: Vergelijkingstabel voor lastoevoegmaterialen voor aluminium.

Overigens is men bij de röntgencontrole, waarmede het best porositeit kan worden aangetoond, mede gedwongen door de beperkte mogelijkheden iets coulanter t.a.v. porositeit dan bij het lassen van staal. Daarom heeft het IIW voor lasverbindingen in aluminium een speciale serie 'Reference Radiographs' uitgegeven waarop de röbeoordeling gebaseerd kan worden.

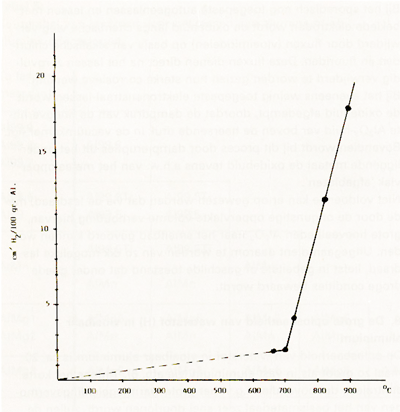

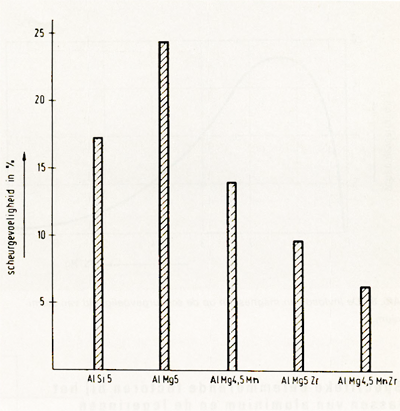

C. De warmscheurgevoeligheid van een aantal aluminium,legeringen

Globaal kan gesteld worden dat de warmscheurgevoeligheid, d.w.z. de gevoeligheid voor het ontstaan van scheuren tijdens dat temperatuurtraject, waarin in het lasmetaal en de warmtebeïnvloede zone nog vloeibare fasen voorkomen, samenhangt met de lengte van het stoltraject, zoals dit uit het toestandsdiagram kan worden afgeleid (zie afb. 7 en 8). Vanzelfsprekend kan dit verschijnsel door spanningen c.q. deformatie en/of ontmengings-(segregatie) verschijnselen in samenhang met de afkoelsnelheid in positieve en negatieve zin beïnvloed worden. Zuiver aluminium en eutectisch samengestelde aluminiumlegeringen zijn dan ook vrijwel ongevoelig voor warmscheuren. De grootste gevoeligheid hebben die legeringen, waar naast een lang stoltraject tevens laagstollende intermetallische verbindingen (componenten) worden gevormd. Om deze reden zijn dan ook de aluminium-koperlegeringen beslist niet en de AIMgSi-legeringen (6xxx-serie) en de AIMgZn-legeringen (7xxx serie) slechts beperkt lasbaar en dan nog met lastoevoegmateriaal met afwijkende chemische samenstelling (zie tabel 5, 6 en afb. 7).

Bij het lassen van warmscheurgevoelige legeringen dient ter voorkoming ervan samenvattend de volgende 'leefregels' in acht te worden genomen:

- Het juiste type lastoevoegmateriaal toepassen (zie tabel 5 en afb.7).

- De warmte-inbreng zoveel mogelijk beperken door met een hoog voortlooptempo en dunne lagen te lassen.

- Niet te hoog voorwarmen.

- Een juiste lasproceskeuze, mede in samenhang met de warmteinbreng. TIG-lassen is in dit verband ongunstiger dan MIG-lassen.

- Krimpspanningen zo laag mogelijk houden door zoveel mogelijk vrije krimp toe te passen.

- Goede lasnaadvorm kiezen: smalle diepe lasnaden zijn gevoeliger, zeker als daarbij veel basismateriaal wordt opgemengd!

D. Krimpvervorming, krimpspanningen en koudscheuren

De combinatie van smeltpunt en uitzettingscoëfficiënt lijken bij aluminium en bij staal op ongeveer hetzelfde saldo t.a.v. de laskrimp uit te komen. Dit is slechts schijn daar t.g.v. de viervoudige warmtegeleidingscoëfficiënt de isothermen bij aluminium veel breder uitwaaieren tijdens het lassen. Dit resulteert erin dat tijdens het lassen een bredere zone verhit wordt, zodat de vrije krimp groter is dan bij het lassen van staal. Daar komt bij dat de elasticiteitsmodulus van aluminium en de rekgrens beduidend lager liggen dan bij staal en vooral bij hogere temperaturen

(Eal ≈70000 N/mm2 /E staal≈ 210000 N/mm2)

Al met al leidt dit tot een in de regel grotere laskrimp in gelaste constructies t.o.v. de uitvoering in staal. Daarbij moet nog bedacht worden dat de lasdoorsneden, d.w.z. de lasnaad-inhoud, ook nog groter zal zijn dan indien de constructie in staal was uitgevoerd. Naast de consequenties t.a.v. de maatvoering kan dit tevens aanleiding zijn tot het ontstaan van koudscheuren in lasmetaaL Juist in het lasmetaal daar hierin de grootste vervorming optreedt, zeker in gedeeltelijk afgavulde naden. Immers de rekgrens ervan ligt lager dan van het basismateriaal, zeker bij het heersende temperatuurverschil; bovendien ligt het vervormingsvermogen (breukrek) van het lasmetaal lager.

Een paar voorzorgsmaatregelen ter voorkoming van nare ervaringen op dit punt zijn zeker op hun plaats:

- Zoveel mogelijk vrije krimp toepassen.

- Lasnaden met zo klein mogelijke inhoud toepassen.

- Symmetrische lasnaden toepassen en ook het lassen symmetrisch uitvoeren.

- Werkstuk homogeen voorwarmen.

- Lassen in zo dik mogelijke rupsen.

- Juiste lasvolgorde kiezen.

- Lasnaden zo snel mogelijk af-lassen; geen gedeeltelijk gevulde naden geheel laten afkoelen.

- Lassen zoveel mogelijk in 'onderhandse' positie uitvoeren.

N.B.

Een aantal van deze maatregelen zijn strijdig met de aanbevelingen t.a.v. het warmscheur-probleem. Hier zal dus, zoals zo dikwijls in de lastechniek, naar een uitgebalanceerd compromis gezocht moeten worden.

Literatuur- referenties

1. DIN 4113

- deel I 'Aiuminiumkonstruktionen unter varwiegend ruhender Belastung'.

- deel 11 'Geschweisste Konstruktionen, Berechnung und bauliche Durchbildung'.

2. CP 118

- 'The structural use of aluminium' uitgave van British Standards lnstitution.

3. ECCS

- 'European recommendations for aluminium alloy structures'.

4. Ontwerp NEN3854 (TGB aluminium)

- 'Technische grondslagen voor de berekening van bouwconstructies, aluminium constructies'.

5. DTU 32/2

- 'Règles de conception et de calcul des charpentes en alliages d'aluminium', Travaux de bätement, 1976.