Het kiezen van een geschikte laslegering aluminium

De geleidbaarheid van warmte is voor aluminium ongeveer zesmaal hoger dan die van staal. Hoewel de smelttemperatuur aanzienlijk lager ligt dan die van ijzerlegeringen, is toch hogere warmte-inbreng nodig voor het lassen van aluminium vanwege zijn hoge soortelijkewarmte. Zelfs als er met een lage snelheid wordt gelast, dan kan de laswarmte voor de boog uit worden geleid, waardoor de lasparameters voortdurend moeten worden bijgesteld. De meeste uniforme lascondities schrijven hoge warmte-inbreng voor bij gematigde lassnelheden.

A.J. Schornagel

De hoge warmtegeleiding maakt dat aluminium zeer gevoelig is voor schommelingen in de warmte-inbreng als gevolg van het lasproces. Met name wordt er een constante warmte-inbreng geëist bij snellere lasprocessen, zoals bijvoorbeeld MIG, om variaties in inbranddiepte en fusie te vermijden. Beide discontinuïteiten kunnen het gevolg zijn van de fluctuaties in de stroom in de grondnaad van een stompe las of hoeklas tijdens manipulatie van de MIG-lastoorts die wordt gevoed door een energiebron met constante spanning. Voor constructies die radiografische inspectie moeten ondergaan, is in geval van MIG-lassen het gebruik van een energiebron die werkt met constante stroom aan te bevelen om foutvrije lassen te produceren in aluminium. De thermische uitzetting van aluminium is ongeveer tweemaal die van staal, en aluminium lassen krimpen met ongeveer 6 volume-% tijdens stolling. Dun materiaal moet worden ingeklemd of met hechtlassen worden gefixeerd om de laskanten in lijn te houden. Krimp moet worden gecompenseerd door middel van de lasvolgorde om vervorming in de hand te houden. Lasstopkraters moeten meer aandacht krijgen en worden vermeden om krimpholtes en kraterscheuren te verhinderen. Aluminium verandert niet van kleur als het wordt verhit. De lasser moet dan ook in een positie verkeren dat hij het smelten onder de boog kan waarnemen om de mate van smelting tijdens het lassen onder controle te houden.

Keuzecriteria voor lastoevoegmetaal

Bij het kiezen van het optimale lastoevoegmetaal moeten het uiteindelijke gebruik en de gewenste prestaties de voornaamste consideraties zijn. Tal van legeringen en legeringscombinaties kunnen worden verbonden met behulp van elk van een aantal laslegeringen, maar slechts één lastoevoegtype kan optimaal zijn voor een specifieke toepassing. De belangrijkste factoren die vaak in aanmerking komen bij het kiezen van een laslegering zijn:

- Lasgemak of vrij zijn van scheuren;

- Trek- of afschuifsterkte van de las;

- Taaiheid van de las;

- Gebruikstemperatuur;

- Corrosieweerstand

- Kleurovereenkomst tussen las- en basismetaal na anodiseren.

Scheurgevoeligheid

Het gemak waarmee kan worden gelast vormt de eerste consideratie voor de meeste lastoepassingen. In het algemeen geldt dat niet-warmtebehandelbare aluminiumlegeringen kunnen worden gelast met lastoevoegmetaal van dezelfde samenstelling als die van het basismetaal. In sommige gevallen wordt er een geringe hoeveelheid korrelverfijner, zoals titanium, toegevoegd aan het lastoevoegmetaal. De warmtebehandelbare aluminiumlegeringen zijn metallurgisch gezien wat ingewikkelder en ze zijn gevoeliger voor scheuring als gevolg van warmbrosheid dat kan optreden in de warmtebeïnvloede zone (WBZ) als gevolg van plaatselijke smelting tijdens het lassen. In het algemeen wordt voor dit soort laswerk gebruik gemaakt van een niet-overeenkomstige laslegering met hogere gehaltes opgeloste elementen (bijvoorbeeld koper of silicium). Bij hoge niveaus aan opgeloste stoffen, is er voldoende eutectische vloeistof beschikbaar voor het opvullen van holtes die tijdens stolling ontstaan. Legeringen die voor het lassen van warmtebehandelbare aluminiumlegeringen worden gebruikt bezitten een lagere smelttemperatuur dan die van de basislegering. Door het mogelijk te maken om bestanddelen van het basismetaal, grenzend aan de las, en die een laag smeltpunt hebben, eerder te laten stollen dan het lasmetaal zelf, worden spanningen in het basismetaal tijdens de warmbrosse conditie tot een minimum teruggebracht en wordt de neiging tot interkristallijne scheuring in sterke mate gereduceerd. Een warmtebehandelbare aluminiumlegering die ongevoelig is voor warmscheuring is 2219, die kan worden gelast met een gelijksoortige laslegering van het type 2319. Een simpele omgekeerde T-naad-lastest kan worden gebruikt om de verenigbaarheid van een laslegering met een basislegering vast te stellen. Het is een maat voor de lasbaarheid in termen van weerstand van het lasmetaal tegen warmscheuring. Uit deze proeven is naar voren gekomen dat:

- De hoogzuivere 1xxx-reeks en 3003 goed zijn te lassen met lasmetaal van dezelfde samenstelling als het basismetaal, met legering 1100, of met een aluminium-siliciumlegering zoals 4043.

- Legering 2219 is het best lasbaar van de 2xxx-reeks basismetaallegeringen en kan vlot worden gelast met laslegeringen 2319, 4043 en 4145.

- Aluminium-silicium koperlaslegering 4145 geeft de minste gevoeligheid voor lasscheuren in 2xxx-kneedlegeringen en in aluminium-koper en aluminium-silicium kopergietlegeringen.

- De scheurgevoeligheid van aluminium-magnesiumlassen daalt als het magnesiumgehalte van de las stijgt tot boven 2%. De aluminiumlaslegeringen met hoog magnesiumgehalte 5356, 5183 en 5556 kunnen worden gebruikt voor het lassen onder beschermgas van aluminium-magnesium kneed- en gietlegeringen.

- De legeringen van de 6xxx-reeks zijn het best te lassen met aluminium-siliciumlaslegeringen, zoals 4043 en 4047. Deze legeringen moeten niet worden gelast met laslegeringen van overeenkomstige samenstelling en ook niet zonder lastoevoegmetaal, omdat dit alles resulteert in scheuring. Als de laslegering 4043 wordt gebruikt dan moet de las minimaal 50% 4043 bevatten.

- De 7xxx-reeks (aluminium-zink magnesiumlegeringen) vertonen een breed gebied waarin ze gevoelig zijn voor scheuring tijdens lassen. De legeringen 7005 en 7039, met een laag (minder dan0,1%) kopergehalte, hebben een smaller smelttraject en kunnen gemakkelijk worden gelast met de hoog-magnesiumhoudende laslegeringen 5356, 5183 en 5556. De 7xxx-legeringen die een aanzienlijke hoeveelheid koper bevatten, zoals 7075 en 7178, hebben juist een heel breed smelttraject met een lage solidustemperatuur en ze zijn dan ook buitengewoon gevoelig voor scheuring tijdens lassen.

- De aluminium-lithiumlegeringen zijn lasbaar indien er gebruik wordt gemaakt van de juiste laslegeringen. De legeringen 2090 en 2095 kunnen goed worden gelast met laslegering 2319.

Sterkte van stompe lassen Dit is een andere belangrijke overweging bij het kiezen van een geschikte laslegering. In geval van door warmtebehandeling geharde aluminiumlegeringen, maakt de laswarmte dat het aluminium ter weerzijden van de las zijn hardheid verliest. Bij de meeste stompe lassen bepaalt de WBZ van het basismetaal de sterkte van de verbinding na lassen. Voor niet-warmtebehandelbare aluminiumlegeringen, zal de zone grenzend aan de las volledig zachtgegloeid zijn. Bij deze legeringen zal een verblijf gedurende slechts enkele seconden boven 345°C, elk effect van deformatieharding over een afstand van 25 tot 40 mm in alle richtingen volledig teniet doen. De keuze van de lasprocedure en van het lasproces hebben weinig invloed op de treksterkte van stompe lassen in dwarsrichting, ze zijn wel van invloed op de breedte van de WBZ. De warmtebehandelbare aluminiumlegeringen vereisen een verblijf van 2 tot 3 uur op hun zachtgloeitemperatuur, in combinatie met langzame afkoeling, voor een volledige zachtgloeiing. Dit doet zich niet voor tijdens lassen en de WBZ zal uit verschillende stadia van oplossing en mate van precipitatie bestaan. De mate waarin het metaal zacht is geworden is tamelijk gevoelig voor de piektemperatuur die een bepaalde locatie bereikt alsmede de verblijftijd op die temperatuur. Factoren zoals voorwarmtemperatuur, afkoeling tussen lasgangen, warmte-inbreng en lastechniek, het gebruik van schrikplaten en de afkoelsnelheid zijn allemaal van invloed op de mate van zacht worden bij het lassen van warmtebehandelbare aluminiumlegeringen. Voorwarmen, te weinig afkoeling tussen opeenvolgende lasgangen en langzame, zwaaiende lasgangen, dit alles tezamen verhoogt de piektemperatuur maar verhoogt ook elders, verder weg van de las, de temperatuur.

Verder neemt de verblijftijd op deze hogere temperaturen toe, zodat alles samenwerkt om de mechanische eigenschappen van de WBZ te verlagen. Deze factoren op zichzelf alsmede het gebruik van een te klein proefstuk, dat te weinig warmte kan absorberen, kunnen leiden tot zoveel oververhitting, dat de minimumwaarden, die zijn vereist voor de procedurekwalificatie, niet worden gehaald. De lasbare legeringen 7005 en 7039 zijn het minst gevoelig voor deze variabelen en zullen natuurlijk verouderen bij kamertemperatuur gedurende twee tot vier weken volgend op de lasbewerking, waarbij ze een hoge sterkte bereiken zonder warmtebehandeling na het lassen. Als lassen in warmtebehandelbare legeringen een oplosgloeiïng na het lassen ondergaan, gevolgd door kunstmatig verouderen, dan is de laselektrodekeuze beperkt. De warmtebehandelbare laslegering 2319 zal de hoogste sterkte geven voor 2014- en 2219-basismetaal. Warmtebehandelbare gietlegeringen ondergaan vaak reparatielaswerk met een elektrode van dezelfde samenstelling als het basismetaal en kan via warmtebehandeling na lassen op het gewenste sterkteniveau worden gebracht. In de meeste gevallen is de laslegering van het niet-warmtebehandelbare soort of reageert slechts licht op versteviging als gevolg van warmtebehandelingen. In deze gevallen is opmenging met het basismetaal vereist om een lasmetaalsamenstelling te krijgen die op warmtebehandeling na lassen reageert. Laslegering 4043 (5% Si, rest Al) is een niet-warmtebehandelbare legering. Als hij wordt gebruikt om 6061 te lassen, dan moet er wat magnesium uit de basislegering worden gebruikt om te komen tot een mengsel bestaande uit aluminium-silicium-magnesium in de las. Dit lasmengsel zal reageren op warmtebehandeling na lassen en een stompe las opleveren met een treksterkte gelijk aan die van de originele 6061-T6. Als er dikwandige werkstukken (19 mm en dikker) worden gelast, dan is de afschuining normaal zo groot dat de opmenging het midden van de las niet kan bereiken. Laslegering 4643, die van zichzelf wat magnesium bevat, wordt wel gebruikt om in dit soort gevallen de hoogst mogelijke sterkte te bereiken. Deze laslegering is ook bruikbaar voor hoeklassen in dunwandiger materiaal.

Sterkte van hoeklassen Dit is eveneens een belangrijke overweging bij het kiezen van een geschikte laslegering. Laslegering 5556 produceert de hoogste hoeklassterkte in de gelaste toestand. Dat komt neer op tweemaal de afschuifsterkte van hoeklassen, die zijn gelegd met 4043. Omdat er gebruik kan worden gemaakt van verscheidene sterktes voor het lassen van vele basislegeringen, kan een hogere sterkte een economisch voordeel zijn bij bepaalde toepassingen. Zo wordt 6061 vaak gelast met 4043, terwijl 5556 ook kan worden gebruikt. Voor een symmetrisch ontwerp waarvoor een kracht per lengte-eenheid van 875 N/mm per hoeklaslengte wordt voorgeschreven, zou een 11 mm hoeklasdikte nodig zijn in geval van 4043 tegen een 6,4 mm hoeklasdikte in geval van 5556. De 6,4 mm hoeklas kan in een lasgang worden gelegd, terwijl voor de 11 mm hoeklas normaal drie lasgangen nodig zouden zijn. Niet alleen kan de 5556-las worden gelegd in slechts eenderde van de tijd, maar de vervorming als gevolg van krimp van de lasmassa is ook lager bij een kleinere las.

Taaiheid De taaiheid van aluminiumlassen is uitstekend in geval van de niet-warmtebehandelbare legeringen als gelijksoortige laslegeringen worden gebruikt. De hoogste taaiheid wordt gevonden bij de zuivere aluminiumlegeringen. Lassen in legeringen uit de 5xxx-reeks, die zijn gelegd met laslegeringen eveneens uit de 5xxx-reeks, bezitten ook uitstekende taaiheid. Lassen in de warmtebehandelbare legeringen halen niet de taaiheidsniveaus van de niet-warmtebehandelbare legeringen. Daar komt nog bij dat warmtebehandelingen na lassen de taaiheid in het algemeen reduceren in vergelijking met het niveau in de gelaste toestand. Er wordt ongeveer een 50% hoger taaiheidsniveau verkregen als in plaats van een aluminium-siliciumlaslegering zoals 4043 er een laslegering uit de 5xxx-reeks wordt gebruikt voor het lassen van 6061- en 6063-basismetaal. Lage lastaaiheid is het gevolg als de aluminium-koperlegeringen worden gelast met 4043- of 4145-laslegeringen. Er kan echter bescheiden taaiheid worden bereikt als de aluminium-koperlegeringen worden gelast met laslegering 2319. Bovendien produceert 2319 met de aluminium-koperlegeringen de hoogste lasmetaaltaaiheid na warmtebehandeling na lassen. Lassen in Al-Zn-Mg-Cu-legeringen, zoals 7075 en 7178, bezitten zeer lage taaiheid (1% of nog lager). Dit, tezamen met hun gevoeligheid voor scheuring na booglassen, pleit tegen hun gebruik voor booglastoepassingen.

De laag-koperhoudende typen uit de 7xxx-reeks, 7005 en 7039, vertonen goede lastaaiheid als ze worden gelast met laslegeringen 5183, 5356 en 5556. Er treedt lage lastaaiheid op in de lasfusiezone, indien een hoog-siliciumhoudende legering (zoals een 356.0-gietlegering) wordt gelast aan hoog-magnesiumhoudende legering (zoals 5083). Er is geen gunstige laslegering beschikbaar. Als er gebruik wordt gemaakt van een aluminium-magnesiumlaselektrode die verenigbaar is met 5083, dan doet zich Mg2Si-grensvlak voor aan de 356.0-kant van de las. Wordt daarentegen een aluminium-siliciumlaslegering gebruikt die verenigbaar is met 356.0, dan verschuift het grensvlak met de geringe taaiheid naar de 5083-kant van de las. Temperatuur versus prestaties Aluminiumlegeringen verliezen een aanzienlijk deel van hun sterkte bij temperaturen hoger dan 200°C. De aluminium-koperlegeringen uit de 2xxx-reeks vertonen de beste eigenschappen bij verhoogde temperatuur. De basis- en laslegeringen uit de 5xxx-reeks met nominale magnesiumgehaltes van meer dan 3% worden niet aanbevolen voor langdurig gebruik bij temperaturen 65°C, omdat ze dan gevoelig worden voor SSC. Basislegering 5454 en de bijbehorende laslegering 5554 zijn specifiek ontwikkeld om de hoogst mogelijke sterkte te leveren bij langdurig gebruik bij verhoogde temperatuur. Met dalende temperatuur, winnen aluminiumlegeringen en hun lassen aan sterkte. In plaats van bros te worden handhaven aluminiumlegeringen hun taaiheid of winnen zelfs aan taaiheid als de temperatuur daalt tot onder nul. De hoog-magnesiumhoudende legeringen uit de 5xxx-reeks bezitten zeer goede cryogene eigenschappen en, vanwege hun uitstekende lasbaarheid, worden ze op grote schaal gebruikt voor opslag en transport van vloeibare zuurstof en vloeibaar aardgas.

Corrosieweerstand

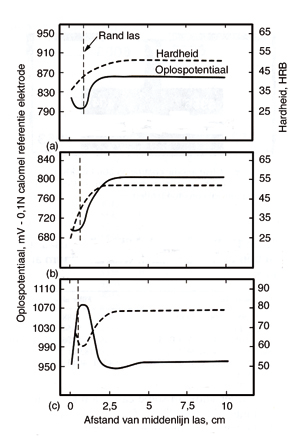

De corrosieweerstand van de niet-warmtebehandelbare legeringen verandert maar weinig door de laswarmte. De aluminium-magnesium-silicium warmtebehandelbare legeringen , zoals 6061 en 6063, bezitten ook in de gelaste toestand hoge weerstand tegen corrosie. De corrosieweerstand van de warmtebehandelbare legeringen van de 2xxx- en 7xxx-reeksen, die aanzienlijke hoeveelheden respectievelijk koper en zink bevatten, kan door de laswarmte worden veranderd. Zo wordt bijvoorbeeld bij de aluminium-koperlegeringen de WBZ kathodisch , terwijl hij bij de aluminium-zinklegeringen juist anodisch wordt ten opzichte van de rest van de las in aanwezigheid van water of een andere elektrolyt. Het verloop van de oplospotentiaal over de laszone van een las in een legering van de 5xxx-, 2xxx- en 7xxx-reeks is te zien op afbeelding 1. Verschillende legeringssamenstellingen produceren verschillende elektrodepotentialen in de aanwezigheid van diverse oplossingen. Er kan selectieve corrosie optreden bij gebruik waarbij het metaal wordt ondergedompeld en waarbij er aanzienlijke verschillen optreden in de potentiaal van het lasmetaal en van het basismetaal. Tabel 1 geeft een lijst van oplospotentialen voor gewone aluminiumlegeringen in een zoutoplossing. De legering met de negatievere potentiaal voor de las zal trachten het andere gedeelte te beschermen. Dus als het lasmetaal anodisch is ten opzichte van het basismetaal (zoals bij een 5356-las in 6061-T6), dan zal de kleine las preferentieel worden aangetast en beschermt aldus het grotere oppervlak van het basismetaal. Hoe grotere het te beschermen oppervlak en hoe groter het verschil in potentiaal, des te sneller zal het corrosieproces verlopen.

Optimale corrosieweerstand wordt verkregen indien de oplospotentiaal van het lastoevoegmetaal dezelfde is als die van de basislegering, zoals is te zien in tabel 1 voor 4043-laslegering en 6061-T6 basismetaal. Als dit niet praktisch uitvoerbaar is, dan moet worden getracht een basislegering te kiezen die anodisch is ten opzichte van de laslegering, zoals 7005-T6 dat wordt gelast met 5356. Voor de lassen van afbeelding 1 geldt dat de WBZ in de 5xxx-legering licht kathodisch is, terwijl de 2xxx-legering een groter kathodisch verschil vertoont. De 7xxx WBZ is anodisch ten opzichte van het onbeïnvloede metaal en vormt een groot corrosierisico. De meeste aluminium basis-/laslegering voldoen echter zonder moeilijkheden bij algemeen gebruik onder atmosferische omstandigheden. In sommige gevallen kan er een legeringsbestanddeel ontstaan uit legeringselementen afkomstig uit basismetaal en lastoevoegmetaal, waardoor er een anodische zone ontstaat op de overgang van lasmetaal naar basismetaal. Als een 5xxx-legering wordt gelast met aluminium-siliciumlastoevoegmetaal of vice versa, dan kan er een magnesiumsilicide bestanddeel worden gevormd. Onder bepaalde onderdompelingscondities, zoals een licht zuur milieu, kan het sterk anodisch zijn ten opzichte van alle overige delen van de lasverbinding. Er kan dan een zeer selectieve messcherpe aantastingslijn ontstaan ter plaatse van lasmetaal/basismetaalovergang.

Blootstelling aan sommige chemische stoffen of speciale milieus vereist speciale beheersing van het gehalte aan legeringselementen van een legering. In het geval van blootstelling aan waterstofperoxide, moeten de hoeveelheden mangaan- en koperverontreinigingen in 5652- en 5254-basislegeringen als in de 5654-laslegering tot een minimum worden beperkt. In sommige gevallen wordt er een hoogzuivere aluminiumlegering gekozen. Een laslegering met gelijke of hogere zuiverheid dan die van het basismetaal is dan in het algemeen aanvaardbaar in dit soort gevallen en laslegering 1188 komt aan het merendeel van deze vereisten tegemoet.

Kleurovereenkomst

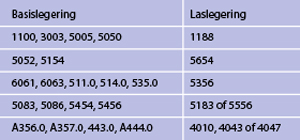

Een goede kleurovereenkomst tussen lasmetaal en basismetaal is vaak een eerste vereiste bij ornamentele of architectonische toepassingen, die een chemische of elektrochemische behandeling hebben ondergaan. De uiteindelijke kleur van de legering hangt af van zijn chemische samenstelling. In het ideale geval bezit de laslegering dezelfde chemische samenstelling als de basislegering voor een optimale kleurovereenstemming. Dit kan worden bereikt met de meeste niet-warmtebehandelbare legeringen, maar is niet te realiseren met het merendeel van de warmtebehandelbare legeringen vanwege het risico van lasscheuring. Dus worden voor laatstgenoemde legeringen ongelijksoortige legeringen gebruikt met dezelfde kleurrespons. De twee legeringselementen die hier van groot belang zijn, zijn silicium en chroom. Silicium zal een grijs tot zwarte verkleuring geven, afhankelijk van het siliciumpercentage. Lassen die zijn gemaakt met aluminium-siliciumlaslegeringen zullen dus een scherp kleurcontrast geven met alle andere legeringen, Chroom geeft een goudgele tint na anodiseren. Van minder belang is mangaan, dat een heel lichtgrijze tint geeft. Tabel 2 geeft een lijst van laslegeringen die een zo goed mogelijk kleurovereenkomst geven met de basislegeringen. Basislegeringen 6061 en 6063, die meestentijds worden gelast met 4043, vragen de meeste aandacht. Omdat er na anodiseren van een 4043-las er een zwart uiterlijk ontstaat, verdient laslegering 5356 de voorkeur voor de beste kleurovereenkomst.