Enige kanttekeningen bij lassen van aluminium

Aluminium en legeringen onderscheiden zich voor wat betreft de laseigenschappen globaal als volgt van on-en laaggelegeerd staal. - De warmscheurgevoeligheid van aluminiumlegeringen is meestal groter dan die van staal, onder andere omdat het stoltraject van aluminiumlegeringen groter is dan dat van staal. Voor meer informatie over het ontstaan van warmscheuren tijdens het lassen wordt verwezen naar het artikel 'Warmscheuren tijdens lassen' door Scheepers en Brantsma, Schielab b.v., in Roestvast Staal, februari 1997. - De gevoeligheid voor verontreinigingen is groot bij aluminium, evenals de neiging tot het ontstaan van porositeiten. - De laswarmte heeft in het algemeen in sterkere mate dan bij staal een ongunstige invloed op de eigenschappen van aluminium. - Aluminium heeft een ongeveer tweemaal zo grote lineaire uitzettingscoëfficiënt en een drie-tot viermaal zo groot warmtegeleidingsvermogen.

L. Brantsma en J. Vlasblom

(artikel gepubliceerd in Aluminium nummer 2, 1998- artikel 16)

Het grootste probleem bij het lassen van aluminium en aluminiumlegeringen vormt de hechte oxidehuid die zich zeer snel op het materiaal opbouwt en die een veel hoger smeltpunt heeft dan het eronder liggende materiaal en bovendien slecht elektrisch geleidend is. Om deze oxidehuid tijdens het lassen te breken, is het dan ook nodig te lassen met de elektrodenegatief of met wisselstroom. Van de te lassen werkstukken moeten voor het lassen daarom dikke (oude) oxidelagen worden verwijderd. Dit kan worden gedaan door slijpen, borstelen of schuren. Er zijn bedrijven die daartoe de werkstukken en zelfs het lastoevoegmateriaal (TIG-lasdraden) beitsen. Als dit gedaan wordt geldt natuurlijk dat, evenals na het slijpen, borstelen of schuren, de werkstukken niet lange tijd moeten blijven liggen alvorens ze gelast worden; de oxidehuid wordt immers snel weer opgebouwd.

INERT SCHERMGAS

Algemeen gesteld moet er ook voor worden gezorgd dat het gesmolten aluminium tijdens het lassen niet in aanraking komt met de lucht, dit ter voorkoming van oxidevorming en opname van stikstof uit de lucht. Dit betekent dat aluminium en aluminiumlegeringen slechts goed gelast kunnen worden onder een inert schermgas, dus middels het MIG(131)- en het TIG(141) -lasproces of de varianten op deze processen zoals het Plasma TIG -en het Plasma -MIG proces.

OVERMATIGE POROSITEIT

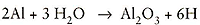

Naast het bovengenoemde probleem met oxidehuiden bestaat het volgende probleem. De oxidehuiden zijn hygroscopisch, hetgeen betekent dat ze graag water aan zich binden. Dit water, maar ook andere waterstofhoudende producten, zullen aan het oppervlak van het vloei bare lasbad ontleden en waterstofgas vormen, volgens de reactie:

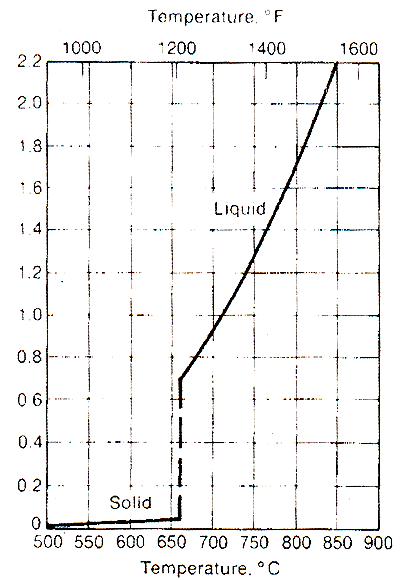

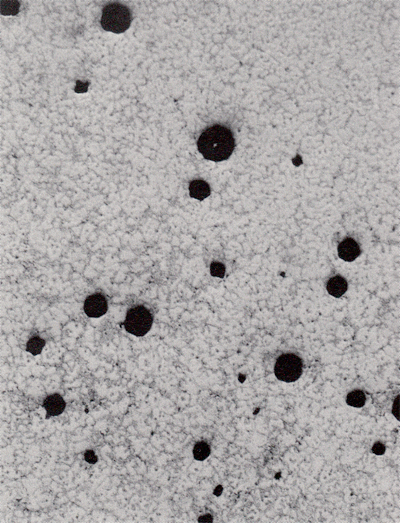

De zo gevormde waterstofatomen worden gemakkelijk in het smeltbad opgenomen. De oplosbaarheid van waterstof in het vloeibare - aluminium bij een temperatuur net boven de smelttemperatuur is 0,65 ml waterstof per 100 gram aluminium. Het vaste metaal kan bij temperaturen net onder het smeltpunt echter slechts 0,03 ml waterstof per 100 gram oplossen. (Ter illustratie is op afbeelding 1 de oplosbaarheid van waterstof in aluminium bij een waterstofdruk van 1 bar weergegeven.) Dit betekent dat een eventueel overschot aan opgeloste waterstof bij stolling van het smeltbad in moleculaire vorm (H2) zal worden uitgescheiden en veelal interdendritische porositeit zal vormen. De eigen schappen van een las zijn behalve van het toegepaste lastoevoegmateriaal dan ook afhankelijk van de verdeling en de grootte van de aanwezige porositeit. Zo is bij Schielab wel een vermindering van de treksterkte van circa 25% vastgesteld bij lasverbindingen met 1 volume% porositeit. Een voorbeeld van een dergelijk zeer poreus lasmetaal wordt gegeven op afbeelding 2. De volgende voorzorgen moeten ter voorkoming van overmatige porositeit worden genomen bij het lassen van aluminium:

- goede gasbescherming van het smeltbad;

- schone vet-, vuil-en oxidevrije werkstukoppervlakken (slijpen, schuren, borstelen en soms beitsen);

- schone lastoevoegmaterialen (soms zelfs gebeitst);

- zo groot mogelijke diameter lastoevoegmaterialen, omdat daarbij het (met oxiden bedekte) oppervlak klein is in verhouding tot het volume van de lasdraad.

Afbeelding 1. De oplosbaarheid van waterstof in aluminium bij een waterstofdruk van 1 bar.

Afbeelding 2. Aluminium lasmetaal met zeer veel porositeit, die de sterkte van het materiaal sterk vermindert.

VERBETERING STERKTE-EIGENSCHAPPEN

Omdat zuiver aluminium in vergelijking tot bijvoorbeeld staal slechtere mechanische eigenschappen (lage rekgrens en treksterkte) heeft, moet er veelal gelegeerd aluminium worden toegepast. Veel aluminiumlegeringen verkrijgen hun sterkte-eigenschappen door zogenaamde uitscheidingsharding. Hierbij worden door een warmtebehandeling deeltjes in het materiaal uitgescheiden. Dergelijke aluminiumsoorten zijn aluminium typen 2xxx, 6xxx en 7xxx volgens de (Amerikaanse) indeling van de Aluminium Association. Een andere manier om de sterkte-eigenschappen van aluminiumlegeringen te verbeteren is middels koude deformatie.

Tijdens het lassen van uitscheidingshardende en/of koudgedeformeerde legeringen doorlopen de warmte-beïnvloede zones thermische cycli waarbij de temperaturen liggen tussen omgevingstemperatuur en de smelttemperatuur. Door de thermische cycli, waarvan de hoogte en duur afhankelijk zijn van de lasprocedure (de warmte-inbreng), wordt de uitscheidingsharding en/ of de deformatieharding deels of geheel tenietgedaan. Herstel van de uitscheidingsharding is mogelijk door een toepassing van een specifieke warmtebehandeling na het lassen. Deze warmtebehandeling bestaat in het ongunstigste geval uit oplosgloeien gevolgd door een precipitatieharding. Bij verschillende aluminiumlegeringen behoeft het gelaste werkstuk echter alleen maar enige tijd op een voor het ontstaan van de uitscheidingen kritische temperatuur, vaak 150 tot 200 °C, te verblijven. Er bestaan zelfs aluminiumsoorten waarbij de uitscheidingen bij kamertemperatuur gevormd worden. Na het lassen van laatstgenoemde soorten moet er dan alleen enige dagen tot weken gewacht worden voor de constructie de gewenste of maximale sterkte weer heeft. In het geval van bijvoorbeeld lasmethodekwalificatiebeproevingen, die Schielab veelvuldig voor haar opdrachtgevers uitvoert, moet er dan ook enige tijd liggen tussen het lassen van het lasproefstuk en de beproeving tenzij het proefstuk na het lassen kunstmatig is verouderd. Pas dan heeft het zin om de hardheid en de overige mechanische eigenschappen vast te stellen. Dit staat bijvoorbeeld beschreven in de Europese norm NEN-EN 288-4 'Lasmethodebeproeving voor het booglassen van aluminium en aluminiumlegeringen'.

KRIMP

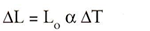

De grote uitzettingscoëfficiënt van aluminium heeft tot gevolg dat de krimpvervorming door het lassen groot is. Immers de mate waarin metalen uitzetten c.q. krimpen (∆L) is gerelateerd aan de oorspronkelijke afmeting (L0), de uitzettingscoëfficiënt (α) en de range van temperatuurstijging dan wel daling (∆T);

Bovendien wordt de krimp bepaald door de volumeverandering tijdens het stollen van het lasbad. Deze bedraagt 3 tot 6 %. Op basis van het bovenstaande zal duidelijk zijn dat de vervorming van het werkstuk groter is naarmate het aantal laslagen groter is. Door de grote krimp wordt bovendien de kans op het optreden van (warm) scheuren sterk vergroot. In verband met de effecten van krimp is bij meer complexe vormen dan ook veel aandacht nodig voor de las-en samenbouwvolgorde.

VOORWARMEN

De hoge warmtegeleidbaarheid van aluminium heeft tot gevolg dat, vooral dikke werkstukken, voorgewarmd moeten worden. Dit is, anders dan bij on-en laaggelegeerd staal, niet nodig om de microstructuur van het basismateriaal of de hardheid van de warmte-beïnvloede zone na het lassen te beïnvloeden. Hier is het voorwarmen bedoeld om te voorkomen dat de lasflanken niet goed aangesmolten zullen worden (bindingsfouten) en/of het smeltbad te klein zal zijn of te snel zal afkoelen en stollen.