De lasbaarheid van Aluminium - porositeit en warmscheurgevoeligheid

Aluminium en zijn legeringen zijn prima te lassen. Er kunnen zich echter een aantal moeilijkheden voordoen, die dit materiaal in laskringen een slechte reputatie hebben bezorgd. Als deze moeilijkheden echter worden onderkend en er afdoende maatregelen tegen zijn genomen, dan staat niets een vlotte lasbewerking in de weg. Hier zal nader worden ingegaan op twee verschijnselen die voor veel last zorgen, te weten porositeit en warmscheurgevoeligheid.

A.J. Schornagel

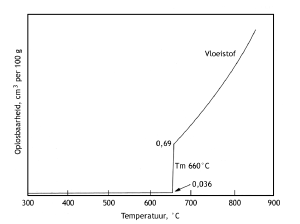

Porositeit is een probleem dat zich beperkt tot het lasmetaal. Het ontstaat doordat gas diffundeert in het gesmolten lasmetaal en tijdens stolling wordt ingevangen, zodat er belletjes in de gestolde lasaanwezig zijn. Porositeit kan variëren van zeer fijne micro-porositeit tot grove poriën van wel 3tot 4 mm in diameter. De schuldige in geval van aluminium is waterstof, dat een hoge oplosbaarheid heeft in gesmolten aluminium maar een zeer lage oplosbaarheid in vast aluminium (afbeelding 1). Afbeelding 1 laat zien dat de afname van de oplosbaarheid in de orde van grootte van 20 maal afneemt naarmate de stolling voortschrijdt, een dermate sterke daling van de oplosbaarheid maakt het uiterst lastig om een porievrije las te maken in aluminium. Porositeit is het laagst bij autogene lassen. Als er gebruik wordt gemaakt van lastoevoegmetaal dan neemt de porositeit toe als gevolg van verontreiniging van het lasdraad. Van de conventionele lasprocessen geeft TIG minder porositeit dan MIG wegens waterstofverontreiniging van de lasdraad.

Afbeelding 1. Oplosbaarheid van waterstof in aluminium.

Verhoging van de lasstroom verhoogt ook de temperatuur van de laspoel en daarmee neemt ook de mate van waterstofabsorptie door het gesmolten metaal toe. Omgekeerd kan in de vlakke positie verhoging van de warmte-inbreng de porositeit verminderen als de gasontwikkeling vanuit de las de absorptie overschrijdt, waardoor de snelheid waarmee het metaal stolt afneemt en er langer gelegenheid is voor de waterstof om uit de las te ontwijken. Een overeenkomstig effect kan worden behaald met het verlagen van de voortloopsnelheid. Verhoging van boogspanning en/of booglengte vergroten de blootstelling van het gesmolten metaal aan verontreiniging, zodat porositeit kan toenemen. De legeringssamenstelling kan ook van invloed zijn op de mate van porositeit doordat hierdoor de oplosbaarheid van waterstof wordt gewijzigd, met name magnesium heeft hier een gunstige invloed. Er wordt wel gedacht dat een magnesiumgehalte van 6% de oplosbaarheid van waterstof verhoogt en de absorptie van buitenaf verlaagt en dat met ongeveer een factor twee. De conclusie die hieruit mag worden getrokken is dat als er zich porositeit voordoet het gebruik van Al-Mg-lastoevoegmetaal kan helpen bij het verminderen van het probleem. Aangenomen dat een dergelijk lastoevoegmetaal aanvaardbaar is voor de toepassing in kwestie.

De waterstofbronnen zijn vele en gevarieerd maar een primaire bron is het lastoevoegmetaal. Vocht is een intrinsiek deel van de omhulling bij elk lasproces waarbij gebruik wordt gemaakt van een of andere vorm van niet-gasvormige bescherming. Tijdens het lassen valt dit vocht uiteen in de boog onder vorming van waterstof met als resultaat aanzienlijke porositeit van de las. Dit is een reden waarom deze processen doorgaans niet worden gebruikt voor het lassen van aluminium. Het gas dat wordt gebruikt bij onder beschermingsgas lassen is een andere bron van vocht die makkelijk over het hoofd kan worden gezien. In het ideale geval moet er gas worden gebruikt met een dauwpunt van minder dan -50°C (39 ppm water). Om een zo’n hoge zuiverhuid te verkrijgen is het essentieel om gas te kopen met een gegarandeerd laag dauwpunt. Het is eveneens noodzakelijk om zich ervan te verzekeren dat als het eenmaal met de laspoel in aanraking komt het op dit hoge zuiverheidsniveau blijft. Dit betekent dat het gastoevoersysteem regelmatig moet worden gecontroleerd op lekken, dat beschadigde slangen onmiddellijk worden vervangen en de koppelingen in orde zijn. Indien er zich een porositeitsprobleem voordoet, moet allereerst de gaszuiverheid worden nagegaan en wel ter plaatse van de uitstroomopening van de lastoorts, waarna kan worden teruggewerkt via het gastoevoersysteem om de bron van verontreiniging te vinden.

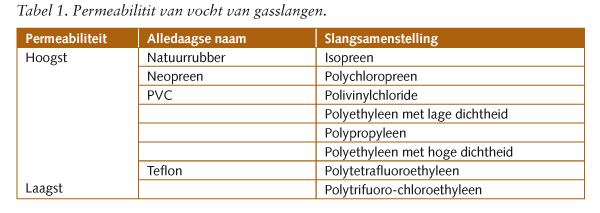

Als de werkplaatsomstandigheden het toelaten is het aan te bevelen dat het gas wordt betrokken uit een bulktank in plaats van cilinders en dat de distributie in de werkplaats plaatsvindt via koperen of stalen leidingen. Ondanks de beste inspanningen van de gasleveranciers is het niet altijd mogelijk om de zuiverheid van de afzonderlijke gasflessen te garanderen anders dan tegen zeer hoge kosten. Bulkleveranties zijn in het algemeen van superieure kwaliteit. Geschroefde of flensverbindingen zijn potentiële bronnen van verontreiniging en lekken worden het best vermeden door gebruik te maken van een gesoldeerd of gelast systeem. Een verdere bron van verontreiniging kan afkomstig zijn van gasslangen zelf. Veel van de kunststof die wordt gebruikt voor gasslangen is poreus voor het water in de lucht. Dit resulteert in vocht dat condenseert op de binnenkant van de slang en dat wordt meegevoerd in de gasstroom. Een aantal recent gepubliceerde rapporten hebben de doorlaatbaarheid geïdentificeerd van slangsamenstellingen en een samenvatting hiervan is te zien in tabel 1. Hieruit kan worden opgemaakt dat slechts een beperkt aantal slangsamenstellingen in staat is om gaszuiverheid te handhaven. Van de plastic slangen is de meest poreuze neopreen rubber en de minst poreuze is polytrifluoro-chlorobutyleen. De beste van allen is een geheel metalen systeem.

Plastic slangen, van welk materiaal ook, moeten zo kort mogelijk worden gehouden bij een zo klein mogelijke diameter, consistent met de toepassing. Gedurende verloop van tijd verzamelt zich vocht in de slang als er geen gas doorheen stroomt. Dit houdt in dat indien lasapparatuur langere tijd niet wordt gebruikt de eerste paar lassen onaanvaardbaar veel porositeit bevatten. Een systematisch porositeitsprobleem dat altijd optreedt, doet zich voor na een werktijdonderbreking, bijvoorbeeld tijdens de eerste werkzaamheden na het weekeinde. Doorspoelen van de slangen gedurende korte tijd verhelpt dit probleem. TIG-lasdraad moet voor gebruik met een pluisvrije lap en goed ontvettingsmiddel worden gereinigd. Als de draad eenmaal schoon is, mag hij niet meer met de blote hand worden aangeraakt, maar moeten er schone handschoenen worden gedragen. Het draad moet onder schone condities worden opgeslagen en moet binnen korte tijd na reiniging worden gebruikt. Voor het MIG-proces bestaan er voorzieningen die rondom de draad kunnen worden aangebracht ter plaatse waar het de toorts binnen gaat in de draadtoevoereenheid en die het draad reinigt als het passeert. Best van al wordt de draad afgeschaafd om alle verontreinigingen en oxiden te verwijderen die mogelijk in het oppervlak zijn gedrukt tijdens draadtrekken.

Reinheid van het moedermetaal is eveneens van groot belang voor het bereiken van lage porositeitsniveaus. Er kan nauwelijks voldoende worden benadrukt hoe belangrijk dit wel is. Grondig ontvetten is essentieel, gevolgd door een mechanische reiniging zoals borstelen met een staalborstel van roestvast staal, om de oxidelaag te verwijderen die gehydrateerd kan zijn. Het eenmaal ontvette en geborstelde moedermetaal moet daarna zo snel mogelijk worden gelast, waarbij een maximum periode van vier uur als acceptabel wordt beschouwd. Een laatste bron van porositeiten kan het in het aluminium zelf opgeloste waterstof zijn. Hoewel de oplosbaarheid van waterstof in de vaste fase laag is, kan er toch voldoende van aanwezig zijn in het moedermetaal om tijdens lassen problemen te geven. Dit is niet waarschijnlijk bij geknede producten maar doet zich wel voor bij het lassen van gietstukken of gesinterde werkstukken. Om deze reden specificeren sommige afnemers in hun kooporder een limiet voor waterstof, typisch 2 ppm. Het is onmogelijk om porositeit te vermijden indien er waterstof in het moedermetaal aanwezig is. Tabel 2 geeft een overzicht van oorzaken en preventie van porositeit.

Warmscheuring

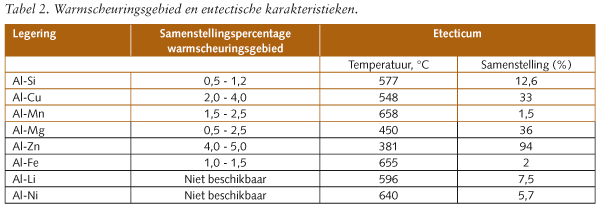

Warmscheuring is een lasprobleem dat zich niet voordoet bij zuivere metalen maar wordt aangetroffen bij bepaalde legeringen. Het beperkt zich niet tot alleen aluminiumlegeringen maar komt ook voor bij staal, nikkel- en koperlegeringen. Het fundamentele mechanisme is hetzelfde voor alle legeringen en hangt af van hoe de legering stolt. Toevoeging van legeringselementen aan een zuiver metaal zal een verandering in het stollingspunt van de legering geven ten opzichte van dat van het zuivere metaal en er kunnen verder verschillende fasen ontstaan, zoals een vaste oplossing, een eutecticum en intermetallische verbindingen. Deze veranderingen in de toestand en de relatieve hoeveelheden van elke fase worden weergegeven door fase-diagrammen. De samenstelling waarbij het laagste smeltpunt optreedt is de eutectische samenstelling die stolt bij een specifieke temperatuur. De andere niet-eutectische samenstellingen stollen over een traject. Het is noodzakelijk om eens te kijken hoe een metaal stolt. Afbeelding 2 toont hoe de bestanddelen met het laagste smeltpunt naar de korrelgrenzen worden gedreven door de stollingsfronten terwijl de vaste deeltjes in afmeting groeien.

De eerste vaste stof die zich vormt is een eenheidscel die fungeert als een kiem waarop atomen zich afzetten, waardoor een zogenaamde dendriet ontstaat. De dendriet groeit totdat hij in botsing komt met buurdendrieten die op dezelfde wijze zijn ontstaan en gegroeid. De plaats waar deze botsing optreedt, wordt de grens tussen naburige dendrieten, kristallen of korrels: de korrelgrens. Aangezien vrijwel alle legeringssystemen, met uitzondering van eutectica, over een temperatuurstraject stollen, mag worden verwacht dat de eerste metaalsamenstelling die stolt het hoogste smelt/stolpunt heeft en de metaalsamenstelling die het laatst stolt de eutectische samenstelling is, gesteld dat zo’n samenstelling voorkomt in het systeem. Een gevolg van dit stollingsproces is dat de samenstelling met het laagste smeltpunt voortgestuwd wordt voor de stollende dendriet uit en ingevangen raakt tussen omringende dendrieten, dat wil zeggen langs de korrelgrenzen. Als het verschil in smeltpunt van de eutectische samenstelling met het laagste smeltpunt en de bulk van het metaal voldoende groot is dan kan de vloeibare laag langs de korrelgrenzen loskomen als het metaal afkoelt en krimpt. Bij de meeste metalen wordt dit effect veroorzaakt door sporenelementen of onzuiverheden. Zwavel in staal en in nikkellegeringen is een goed voorbeeld waar sulfide-eutectica met een laagsmeltpunt worden gevormd. Bij aluminiumlegeringen echter zijn het de met opzet toegevoegde elementen zelf die een reeks van eutectica vormen met stollingspunten die ruim onder die van het bulkmetaal liggen.

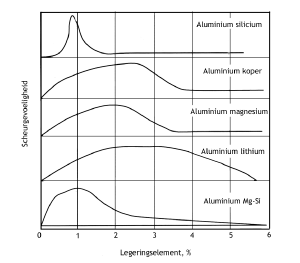

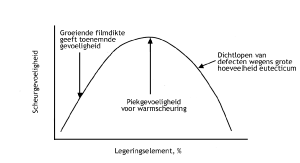

Dit betekent dat alle aluminiumlegeringen in meer of mindere mate gevoelig zijn voor deze vorm van scheuring. Scheurproeven hebben vastgesteld wat moet worden aangeduid met de term warmbrosheidstraject, dat is het traject van samenstellingen waarbinnen de legering een groot risico loopt op warmscheuring. Tabel 2.4 geeft een overzicht van de warmbrosheidstrajecten van de veel gebruikte legeringselementen. Alle aluminiumlegeringen vertonen een piek in de gevoeligheid met een hoge weerstand tegen warmscheuring bij zowel hoog en laag legeringsgehalte, zoals is te zien op afbeelding 3. Bij lage legeringsniveaus is er slechts een kleine hoeveelheid eutecticum aanwezig. Dit resulteert in een vloeistoffilm langs de korrelgrenzen die hetzij discontinu is hetzij zeer dun. De sterkte van een vloeistoffilm kan worden afgeleid uit:

- F = kγA/t

- waarin F = kracht op de vloeistoffilm werkt;

- k = een constante;

- γ = grensvlakspanning vloeistof/vaste stof;

- A = oppervlakte dwarsdoorsnede;

- t = dikte vloeistoffilm.

Afbeelding 2. Stolling van een metaal.

Afbeelding 3. Invloed van de concentratie vaste stof op de scheurgevoeligheid.

Afbeelding 3. Invloed van de concentratie vaste stof op de scheurgevoeligheid.

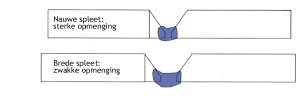

Afbeelding 5. Invloed van variaties in de grondnaad.

Afbeelding 6. Invloed van elektrodehoek op opmenging.

Als dus de filmdikte t toeneemt, daalt de kracht waarmee aan de film wordt getrokken. De kracht die nodig is voor breuk gaat stijgen, als er echter voldoende eutecticum aanwezig is, kan dat eventuele breukplaatsen opvullen. De scheurgevoeligheid neemt daardoor af, de scheuren helen zichzelf en een scheurvrije structuur is het resultaat. Afbeelding 4 illustreert dit mechanisme en hieruit kan worden opgemaakt dat de vorm van de curve in essentie hetzelfde is als die op afbeelding 3. De praktische consequentie hiervan is dat de scheurgevoeligheid van het lasmetaal zeer gevoelig is voor veranderingen in de samenstelling. In veel situaties bij het lassen van aluminiumlegeringen, komt het lastoevoegmetaal niet overeen met het basismetaal. Het is uiterst belangrijk dat dit feit wordt ingezien en dat er notitie wordt genomen van de samenstelling van het resulterende lasmetaal. Er zijn een aantal andere factoren, naast samenstelling van lastoevoegmetaal en basismetaal, die van invloed zijn op de samenstelling van het lasmetaal. De wijze van opstellen van de te verbinden delen kan van invloed op de hoeveelheid opmenging in een verbinding. In de grondnaad zal een brede spleetopening weinig opmenging geven, een nauwe spleet veel opmenging (afbeelding 5). Een stijle afschuiningshoek geeft minder opmenging dan een brede flauw hellende afschuining wegens de verandering in de hoek die de laselektrode maakt met de laskantafschuining (afbeelding 6). Verandering van het lasproces of van de lasparameters, in het bijzonder de lasstroom, kan ook de penetratie beïnvloeden en daarmee de opmenging. Bezien vanaf de werkvloer betekent dit dat afschuiningshoek van de laskant, de opstelling van de verbinden onderdelen en de lasparameters veel scherper onder controle moeten worden gehouden om warmscheuring te voorkomen dan bij het lassen van staal het geval is.

Samenvatttend kan worden gezegd dat, wanneer er grote kans bestaat op warmscheuring, er een of meer van de volgende maatregelen dienen te worden genomen:

- Kleine korrelafmetingen. Er is gevonden dat geringe toevoegingen van elementen zoals titanium, zirconium of scandium als kiem fungeren voor de vorming van zeer fijne korrels tijdens stolling. Er is lastoevoegmetaal verkrijgbaar dat is gelegeerd met titanium en/of zirconium.

- Controle van de samenstelling van de laspoel door toevoeging van lastoevoegmetaal waardoor er een legering ontstaat die buiten het warmscheuringsgebied valt.

- Gebruik een laskantbewerking en spleetbreedte waarbij voldoende lastoevoegmetaal kan worden aangebracht om te komen tot een lasmetaalsamenstelling die buiten het warmscheuringsgebied valt.

- Gebruik de hoogst mogelijke lassnelheid. Hoge snelheden verlagen de tijdsduur waarbinnen de las in het warmscheuringsgebied verblijft. Hoge lassnelheden verlagen ook de afmetingen van de WBZ en daarmee de krimpspanningen in de verbinding.

- Gebruik procedures met hoge lassnelheid, kleine lasvolumes met meervoudige lasgangen in plaats van enkelvoudige lasgangen met neerslag van grote volumes.

- Kies las- en assemblagevolgordes die starheid en restspanningen tot een minimum beperken.

- Leg een uitwendige kracht aan om de las onder druk te houden als hij zich in het warmscheuringsgebied bevindt.

- Kies een lastoevoegmetaal met een smeltpunt in de buurt van dat van het basismetaal.