Beheersing laskwaliteit van Aluminium

Wanneer lasconstructies continu van hoge kwaliteit dienen te zijn komt er meer kijken dan alleen een eenvoudige eindinspectie van de lasnaden. Niet alleen het controleren is duur, ook het repareren van gebreken is een kostbare aangelegenheid en is ook vaak niet zo eenvoudig. Gerepareerde lasconstructies functioneren nooit zo goed als originele lasconstructies. Het is daarom altijd beter om bij voorbaat te zorgen voor goede laskwaliteit dan om later eventuele gebreken te moeten repareren.

Iedereen die met het laswerk te maken heeft is verantwoordelijk voor de beheersing van de laskwaliteit. Het begint al bij de opslag en de bescherming van het metaal en eindigt bij een acceptabel eindprodukt. De belangrijkste factoren die van invloed zijn op de laskwaliteit zijn:

- lasnaadontwerp*

- lasmethode*

- metaalbewerking

- type en effectiviteit van lasklemmen/mallen

- vermogen lasapparatuur

- kwaliteit van elektrode en lasmetaal*

- werkomstandigheden (werkplaats of te velde)

- bekwaamheid van de lasser* en zijn kwaliteitsbewustheid

(*Deze kunnen van tevoren zijn bepaald.)

Deze punten zullen worden besproken nadat de lasgebreken die voor kunnen komen en het opsporen van deze gebreken zijn behandeld.

Proefmethoden

Lasnaden worden volgens zowel niet-destructieve als destructieve methoden gecontroleerd. Niet-destructieve proefmethoden omvatten visuele keuring, penetrantonderzoek met een kleurstof, radiografische en ultrasone inspectie. Deze methoden zijn met name geschikt om de laskwaliteit te controleren. De destructieve methoden omvatten buig-, breuk-, trek- en hardheidproeven en metallografisch onderzoek. Deze methoden worden het meest gebruikt voor lasmethodekwalificatieproeven.

Niet-destructief onderzoek

Visuele inspectie

De laskwaliteit wordt meestal eerst met behulp van visuele inspectie gecontroleerd. Deze eenvoudige en simpele methode verschaft veel informatie. Door middel van regelmatige visuele inspecties gedurende het lasproces kunnen gebreken vaak reeds in een vroeg stadium worden opgespoord zodat ze nog verholpen kunnen worden voordat er overheen wordt gelast. Op die manier kunnen reparatielassen in een later stadium tot een minimum worden beperkt. Gebreken die men tegen kan komen, zijn onder andere:

- onjuiste lasomvang of vorm

- ongelijkvormige lasrupsen

- gebrekkige laspenetratie bij stompe lassen die eenzijdig zijn

- gelast

- oppervlaktescheurtjes in zowel het lasmetaal als in de

- warmtebeïnvloede zones

- overlapping

- ondersnijding

- brandplekken van de boog op het basismetaal

Penetrantonderzoek

Met behulp van penetrantonderzoek komen gebreken aan het licht die men met behulp van visuele inspectie over het hoofd zou zien. De penetrerende stoffen zijn zo samengesteld dat ze zelfs tot in de kleinste scheurtjes en openingen doordringen; door middel van kleurontwikkeling zijn de scheuren en openingen goed te zien. Deze methode is met name geschikt om kraterscheuren en andere soortgelijke scheuren waar te nemen. Door de penetrant aan de ene kant van de lasnaad aan te brengen en de ontwikkelaar aan de andere kant kan vaak worden vastgesteld of een scheur geheel door een lasconstructie heenloopt. De penetrant dient met enige zorgvuldigheid te worden aangebracht. Om ervan verzekerd te zijn dat alleen de echte gebreken naar voren komen dient eerst het overtollige penetrantmateriaal van het oppervlak te worden verwijderd, waarna de ontwikkelaar kan worden aangebracht. Wat op een ruw oppervlak een scheur of gelijksoortig gebrek lijkt te zijn, kan in werkelijkheid een oppervlakkige onvolkomenheid op het oppervlak blijken te zijn. De penetrant en ontwikkelaar dienen ook voorzichtig te worden verwijderd van de delen die nog een keer worden gelast, aangezien zelfs de kleinste resten van deze materialen aanzienlijke lasporositeit kunnen veroor zaken.

Radiografische inspectie

Door middel van radiografie kunnen foto’s door de las heen worden genomen, zodat discontinuiteïten aan het licht komen. Hiervoor is energie vereist die het metaal kan binnendringen. Voor aluminium met een dikte tot circa 76,2 mm worden röntgenstralen gebruikt. Voor de dikkere delen zijn radioactieve isotopen geschikt. Voor iedere specifieke dikte dient het energieniveau zorgvuldig te worden gekozen zodat zelfs discontinuïteiten die 2% van de metaaldikte beslaan duidelijk op de film kunnen worden waargenomen. Het gebruik van een penetrometer is vereist. Dit is een metalen voorwerp met een gat of andere discontinuïteit erin. De grootte van de penetrometer beslaat precies 2% van de dikte van het te onderzoeken metaal en wordt voordat het radiografisch wordt onderzocht op de lasnaad geplaatst. De film is pas acceptabel wanneer de discontinuïteit van de penetrometer op de röntgenfilm waarneembaar is. Door middel van radiografie kunnen discontinuïteiten tot diep in de las worden waargenomen en bovendien verschaft het een duurzame verslaglegging van de inwendige kwaliteit van de las. De methode is relatief duur en voor het nemen van de radiogrammen en het interpreteren hiervan is gespecialiseerd personeel vereist. Het is moeilijk om met behulp van radiografie dunne, vlakke gebreken die evenwijdig lopen met de straal zoals dubbelingen en bepaalde soorten fusiegebrek waar te nemen. Met radiogrammen die vanuit verschillende hoeken zijn genomen kunnen ze echter worden opgespoord, maar sommige Vnaden zijn zo nauw dat ondanks een geschikte straal-tot-lasnaadrichting penetratiegebreken niet zijn waar te nemen. Gelukkig kunnen deze gebreken meestal door middel van ultrasone inspectie worden vastgesteld. Radiografische en ultrasone inspectie worden daarom soms naast elkaar gebruikt om ervan verzekerd te zijn dat alle mogelijke discontinuïteiten worden opge spoord. De volgende gebreken worden meestal door middel van radiografie aangetoond:

- porositeit

- inwendige scheuren

- onvoldoende fusie

- inadequate penetratie

- insluitsels, zoals wolfraamdeeltjes

Ultrasone inspectie

Bij ultrasone inspectie wordt de aanwezigheid van discontinuïteiten duidelijk doordat hoogfrequente geluidsgolven op plaatsen waar het oppervlak onregelmatigheden vertoont, worden teruggekaatst. Door de energiesonde rond het metaaloppervlak te bewegen en de tijd te meten die het signaal ervoor neemt om terug te keren, kunnen de omvang en locatie van de onregelmatigheid vrij nauwkeurig worden vastgesteld. Deze methode geeft op een oscilloscoopscherm een piekpatroon weer dat door iemand die in ultrasone technologie is gespecialiseerd, moet worden geïnterpreteerd. Er kan een permanente verslaglegging worden verkregen door de uitlezing op band vast te leggen. De methode vergt echter geschoold personeel en dure apparatuur. Ultrasone signalen, afkomstig van verschillende typen onregelmatigheden, lijken vaak erg op elkaar en dan is het onmogelijk om te bepalen waardoor een bepaald signaalpatroon wordt veroorzaakt. Daar staat tegenover dat radiografische inspectie een onregelmatigheid over het hoofd kan zien die met ultrasone inspectie wel wordt gevonden. Dus de beide technieken werken prima in combinatie en helpen mee om adequate laskwaliteit te verzekeren. Met ultrasone inspectie kunnen de volgende defecten gewoonlijk worden gedetecteerd:

- scheuren

- onvoldoende penetratie

- onvolledige fusie

- insluitsels

- porositeiten

Destructieve beproeving

Buigproef

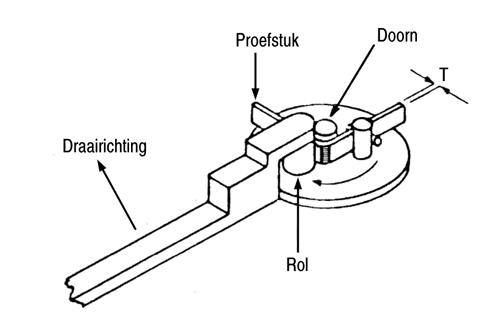

De buigproef is een snelle en economische methode om de conditie van een las vast te stellen. Het is een ja/nee-proef, zodat interpretatie vrij simpel is. Er wordt een strip dwars op de las uitgenomen en vervolgens om een pen heen gewikkeld. De diameter van de pen hangt af van van de monsterdikte en de betreffende legering. Door dit buigen gaan onacceptabele onregelmatigheden open staan en worden aldus zichtbaar. Voor een volledige proef worden twee lasmonsters genomen. De een wordt volledig gebogen met het lasoppervlak onder trek en de ander met de lassteen onder trek. Als het materiaal 9,5 mm of meer dik is, dan worden de monsters over 90° gedraaid en worden ze zijdelings gebogen. De meeste buigproeven op staallassen worden uitgevoerd met een matrijs en een stempel, maar dat is ongeschikt voor aluminium. Aluminiumlassen hebben zachte warmtebeïnvloede zones en proefstukken die rondom een stempel worden gebogen, buigen heel scherp in deze warmtebeïnvloede zone zonder dat het lasmetaal zelf voldoende buigt, waardoor de proefresultaten gewoonlijk geen enkele betekenis hebben. In plaats daarvan wordt voor aluminium een wikkelproef uitgevoerd. Hierbij wordt het proefstuk geleidelijk rondom een pen of doorn gedwongen, zodat alle delen van de las dezelfde buigingsstraal verkrijgen. Afbeelding 1 toont een machine voor het uitvoeren van een wikkelproef. De doorndiameter wordt in overeenstemming gekozen met de dikte van het monster en de combinatie basismetaal/lastoevoegmetaal. Met de buigproef worden in het algemeen de volgende defecten opgespoord:

- scheuren

- onvoldoende fusie

- onvoldoende penetratie

- ernstige porositeit

Behalve als proef voor lasdefecten kan de buigproef ook lage taaiheid van het lasmetaal aan het licht brengen. Als gevolg daarvan kan het een waarschuwing geven als er verkeerd lastoevoegmetaal is gebruikt. Als 5xxx-materiaal is gelast met 4xxx-lastoevoegmetaal, dan kan de las wel sterk genoeg zijn, maar de taaiheid ervan is laag. Met een trekproef zal een dergelijke combinatie in de warmtebeïnvloede zone breken, maar bij een buigproef zal er vrij abrupt breuk in de las optreden, waaruit haar geringe taaiheid blijkt.

Afbeelding 1 Mechaniek voor wikkelproef.

Breukproef

Het lasmonster wordt eerst gekerfd op de plaats waar het moet worden geïnspecteerd en vervolgens wordt het op een brosse wijze gebroken door het te slaan met een hamer. De breukvlakken kunnen dan worden geïnspecteerd op onregelmatigheden. De proef is snel en goedkoop en kan de volgende defecten aan het licht brengen:

- onvoldoende fusie

- onvoldoende penetratie

- ongelijke penetratie bij tweezijdige lassen

- porositeit

- scheuren, indien ze nabij de gekerfde zone zijn gelegenDe breuk- en buigproef tezamen kunnen een goed inzicht verschaffen in de laskwaliteit tijdens uitvoering en dat snel en tegen lage kosten. Ze worden dikwijls gebruikt om vertrouwen te krijgen in een bepaalde laskwaliteit alvorens lasmonsters aan duurdere en tijdrovender proeven te onderwerpen die worden voorgeschreven door kwalificatienormen.

Trekproef

De trekproef geeft een kwantitatief inzicht in het gedrag van een lasmonster. De proef wordt het vaakst gebruikt als een kwalificatieproef voor lasprocedures, hoewel zij ook bruikbaar is voor lasserskwalificatie en voor inspectie tijdens bedrijf. Het is een betrekkelijk dure proef en de lasmonsters moeten worden verspaand tot nauwkeurige afmetingen en een gladde afwerking. Er is ook een trekbank nodig, waarover maar weinig lasbedrijven zullen beschikken, waardoor het beproeven moet worden uitbesteed. Specificaties voor lassers- en lasprocedurekwalificaties schrijven treksterkten voor waaraan lassen in de diverse legeringen moeten voldoen. Het hoofddoel van de trekproef is dus het bevestigen van de lassterkte, maar zij kan ook lasonvolkomenheden zoals gebrek aan fusie, onvoldoende penetratie, porositeit en scheuren aantonen. Onvolkomenheden verlagen de treksterkte en rek van lassen.

Hardheidsproef

Hardheidsproeven worden gewoonlijk niet gebruikt als kwaliteitscontrolemethode, maar voor het bepalen van de breedte van de warmtebeïnvloede zone. Standaard hardheidsmeters zoals van Brinell, Rockwell of Vickers kunnen worden gebruikt.

Metallografisch onderzoek

Metallografisch onderzoek van dwarsdoorsneden van lassen toont structuur en kwaliteit van de las en de aangrenzende zones. Dit kan zowel op macroscopische als microscopische schaal worden gedaan. Macroscopisch onderzoek beperkt zich tot het bekijken van een snel geprepareerde dwarsdoorsnede bij vergrotingen die niet verder kan gaan dan zo’n 20X. Bij microscopisch onderzoek wordt veel meer werk gemaakt van het prepareren en er wordt gekeken bij vergrotingen tot 200X. Het preparen van dwarsdoorsnedes voor macro-onderzoek kan plaatsvinden door te vijlen of grofpolijsten. Daarna wordt het oppervlak licht geëtst met natriumhydroxyde of een ander geschikt etsmiddel om onderscheid te maken tussen de laszones en om lasdefecten te benadrukken. Deze onderzoeksmethode wordt ook gebruikt voor het bestuderen van de vorm van de las en de stapeling van de lasrupsen in geval van meervoudige lassen. Micro-onderzoek vereist nauwgezet polijsten van het proefstuk met behulp van opeenvolgende, steeds fijner wordende schuurschijven en polijstmiddelen, totdat alle krassen en andere markeringen zijn verwijderd. In geval van aluminium is dat een honds karwei. Daarna wordt het proefstuk geëtst om de structuur van het materiaal uit te doen komen. Ook dit is geen sinecure. De voor dit doel benodigde etsmiddelen bevatten uiterst actieve zuren en moeten uitsluitend bereid, bewaard en gebruikt worden door bekwaam personeel. Met micro-onderzoek kunnen alle facetten worden bestudeerd die ook met macro-onderzoek mogelijk zijn, maar voorts ook die defecten die alleen bij sterkere vergrotingen zichtbaar zijn. Micro-onderzoek wordt niet vaak gebruikt voor kwaliteitsdoeleinden, omdat met andere minder dure en minder tijdrovende methoden lassen naar volle tevredenheid kunnen worden geëvalueerd volgens de meeste normen.

Lasdefecten

Defecte lassen bevatten onregelmatigheden die ernstig genoeg zijn om de sterkte van de las nadelig te beïnvloeden of de corrosievastheid achteruit te doen gaan. Onregelmatigheden in aluminiumlassen kunnen het gevolg zijn van een veelheid van oorzaken zoals onjuiste metaalvoorbereiding, lasprocedure of lastechniek. Gangbare defecten zijn scheuren (in langs- en dwarsrichting of kratervormige), onvoldoende penetratie, onvolledige fusie, buitensporige porositeit en ondersnijding. Onjuiste lasafmetingen en vorm zijn eveneens

defecten.

Scheuren

Lasscheuren zijn breuken die in zowel het lasmetaal als in de warmtebeïnvloede zone kunnen ontstaan tijdens het stollen van de las en tijdens het afkoelen. Willen ze ontstaan dan is een combinatie vereist van metallurgische zwakheid en aangelegde spanning. Elk van de scheurtypen resulteert uit een verschillend spanningspatroon; voor het overige zijn ze gelijk.

Langsscheuren

Langsscheuren worden veroorzaakt door een combinatie van dwarsgerichte spanningen in de las en onvoldoende metallurgische sterkte van het lasmetaal tijdens stolling. De spanning kan het gevolg zijn van te sterke inklemming in een lasmal of van een te hoge starheid van de las. De metallurgische zwakheid kan het gevolg zijn van een verkeerde lastoevoeglegering, te weinig lasmetaal in de las, een te smalle lasnaad, te geringe basismetaaldikte of buitensporig lage lassnelheid. Bij stompe lassen kan laskantvoorbewerking vaak nodig zijn, meer om langsscheuren te vermijden dan om te komen tot voldoende penetratie. Dit is met name het geval bij het lassen van de wat scheuringsgevoeliger legeringen, zoals de 6xxxreeks. Het vermijden van langsscheuren kan een verlaging vereisen van de dwarsspanningen of meer laskantbewerking en soms beide. Meer laskantbewerking betekent dat er een grotere hoeveelheid lastoevoegmetaal nodig is om de las te leggen, hetgeen de opmenging met het basismetaal doet toenemen en een lasmetaalsamenstelling oplevert die minder gevoelig is voor warmscheuring.

Dwarsscheuren

Dwarsscheuren komen niet vaak voor in aluminiumlassen, maar de mogelijk dat ze voorkomen moet toch worden onderkend. Hoewel de spanning evenwijdig moet lopen met de lengte-as van de las om dwarsscheuren te veroorzaken, zijn de feitelijke oorzaken dezelfde als voor langsscheuren en de remedies zijn ook hetzelfde.

Kraterscheuren

Hoewel kraterscheuren worden veroorzaakt door hetzelfde mechanisme als andere warmscheuren, verschillen ze op twee manieren van de eerder genoemde scheurtypen. De spanning kan niet worden gereduceerd en verhoging van de opmenging van het basismetaal haalt niets uit. Alleen als er lastoevoegmetaal aan de laspoel wordt toegevoegd als deze stolt, of als de laspoel kan worden verkleind tot hij bijna is verdwenen voor de boog dooft, kan ervoor zorgen dat er geen scheuring optreedt. Kraterscheuren kunnen worden beperkt, of zelfs onderdrukt, met behulp van juiste stoptechnieken. Bij TIG- lassen betekent dit verscheidene snelle herstarts waarbij intussen lastoevoegmetaal wordt aangevoerd om de krater te vullen. Bij MIG-lassen moet van een andere techniek gebruik worden gemaakt. Voordat de boog wordt gedoofd, moet de laspoel zo klein mogelijk worden gemaakt, zodat er nog maar heel weinig krimp is die bij machte is om een krater te veroorzaken.

Inwendige scheuren

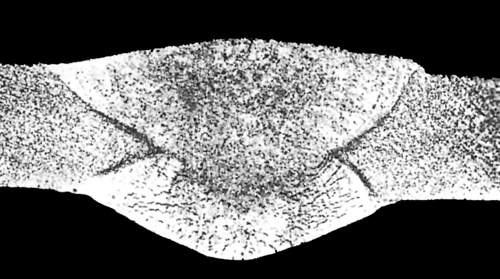

Hoewel niet gebruikelijk, komt inwendige scheuring (ook wel microscheuring genaamd, omdat de scheuren zo klein zijn) onder bepaalde omstandigheden voor, hetzij in de las, hetzij in de warmtebeïnvloede zone. Microscheuren strekken zich zelden uit tot aan het metaaloppervlak en als zodanig worden ze als anders bestempeld dan langs- en dwarsscheuren. Microscheuren ontstaan dikwijls als een tweede lasrups de eerste penetreert, en in geval van een tweezijdige stompe las, daar waar de grondlassen elkaar penetreren. Als zoiets plaatsvindt dan veroorzaakt de tweede lasgang oververhitting van de korrelgrenzen van de eerste en gedurende afkoeling treedt er voldoende spanning op om deze grenzen lichtelijk open te trekken. Het resultaat daarvan is te zien op afbeelding 2. Microscheuring in warmtebeïnvloede zones beperkt zich hoofdzakelijk tot de warmtebehandelbare legeringen. Tijdens het lassen treedt er korrelgrenssmelting op in deze zones en de spanning is óf restspanning in het metaal óf thermische uitzettings- en krimpspanning.

Afbeelding 2 Scheuren in de stompe las als de las aan de achterkant te sterk penetreert in de las aan de voorkant.

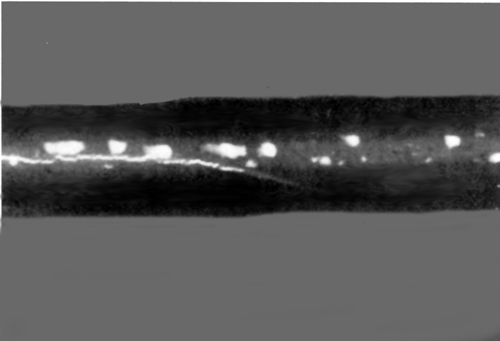

Afbeelding 3 Langwerpige porositeit.

Onvoldoende penetratie

Onder onvoldoende penetratie wordt verstaan het onvermogen van het lasmetaal om zo diep mogelijk in de verbinding door te dringen als wordt voorgeschreven door het lassymbool of andere specificatie. De meeste V-naden vereisen volledige penetratie van de metaaldikte. Als er echter minder dan volledige penetratie wordt verlangd, dan is de verbinding van het gedeeltelijke penetratietype van belang en dan moet de vereiste diepte worden gespecificeerd. Hoeklassen daarentegen vereisen te allen tijde volledige penetratie, hetgeen inhoudt dat penetratie ervoor moet zorgen dat er sprake is van complete fusie met beide basismetaaloppervlakken waar ze elkaar ontmoeten bij de wortel van de verbinding. In de praktijk komt dit neer op penetratie tot aan de achterkant van de las. Onvoldoende penetratie is gewoonlijk het resultaat van een te lage lasstroom of een te hoge lassnelheid voor de gebruikte metaaldikte en naadvorm. De booglengte kan ook een factor zijn, omdat een buitensporig lange boog de verbinding niet even effectief penetreert als een korte.

Onvolledige fusie

Onvolledige fusie is het gevolg van het niet samengaan van het lasmetaal met het basismetaal of ander lasmetaal. Het kan het gevolg zijn van niet toereikende stroomsterkte, onvoldoende laskantbewerking, een te lange boog of het pogen om te zwaar geoxydeerde oppervlakken te lassen. Het laatstgenoemde kan worden vermeden door het borstelen van het oppervlak alvorens te lassen en ook het borstelen van tussenliggende lasoppervlakken bij meervoudige lassen.

Porositeit

Van alle lasdefecten baart porositeit waarschijnlijk de meeste zorg, ondanks het feit dat, ongeacht of het in hevige mate voorkomt of dat ze op een lijn liggen, het gewoonlijk minder invloed heeft op de sterkte van de las als wel op andere defecten zoals scheuren, onvoldoende penetratie en onvolledige fusie. Porositeit laat zich echter heel makkelijk vaststellen op radiografieën en is derhalve een zeer beheersbaar defect geworden. Porositeit in aluminiumlassen wordt veroorzaakt door waterstofgas dat in het metaal gevangen blijft tijdens afkoeling. Porositeit is het gevolg van vuil (hoofdzakelijk olie of vet) of vocht in of nabij de laszone tijdens het lassen. Om lasporositeit te beheersen is het noodzakelijk om deze verontreinigingen te verwijderen door juiste metaalvoorbereiding en beheersing van de lasprocedure. Porositeit kan zowel worden geclassificeerd naar afmetingen als naar locatie. Poriën kunnen fijn (minder dan 1,6 mm), middelmatig (minder dan 3,2 mm) of groot (meer dan 3,2 mm) zijn. Het kan worden aangeduid als verspreid, in bollen of in stroken. Verspreid voorkomende porositeit heeft het minste effect op de mechanische eigenschappen. Bolvormig gegroepeerde porositeit is doorgaans het resultaat van wisselende lascondities en kan al of niet acceptabel zijn, afhankelijk van de frequentie en intensiteit van de clusters. In stroken liggende porositeit hangt gewoonlijk samen met een van de andere defecten, zoals gebrek aan fusie of onvoldoende penetratie en is zelden acceptabel. Wormgaatjes is een ongewone, maar zeer ernstige vorm van porositeit. Het ontstaat doordat waterstofgas in grote langwerpige holten wordt ingevangen (zie afbeelding 3) ter plaatse van de wortel van een gedeeltelijk gepenetreerde lasrups in legeringen met een zeer kort stoltraject. Automatisch MIG-lassen met 1100 type lasdraad en argon als schermgas is buitengewoon gevoelig voor dit effect. Om er geen last van te hebben moet er dan ook een elektrodelegering worden gekozen met een langer stoltraject, of er moet helium aan het schermgas worden toegevoegd om de lastemperatuur te verhogen en de laspoel te vergroten, zodat er meer gelegenheid wordt gecreëerd voor het gas om te ontsnappen. Lasproces en lasprocedure zijn van invloed op de hoeveelheid porositeit in lassen. Hoe langer de laspoel vloeibaar blijft, des te meer heeft waterstofgas de gelegenheid om te ontsnappen. Om deze reden bezitten TIG-lassen gewoonlijk minder porositeit dan MIG-lassen. Lassen met hoge lasstromen en met grote laspoelen geven minder porositeit dan lassen met lagere lasstromen.

Insluitsels

Insluitsels in aluminiumlassen zijn gewoonlijk metallisch. Het meest voorkomende type insluitsel zijn wolfraamdeeltjes, die zijn overgebracht via de lasboog bij het TIG- lassen. Ze kunnen het gevolg zijn van een of meer van de volgende oorzaken:

- buitensporige lasstroom voor de gehanteerde elektrode afmetingen

- een instabiele boog

- vermogen met een veel te hoge frequentie

- starten van de boog met een koude elektrode

- toestaan dat de elektrode de laspoel raakt

- het elkaar raken van lastoevoegmetaal en elektrode tijdens lassen

De twee laatste oorzaken kunnen de elektrode verontreinigen, zodat dan de kans het grootst is dat er wolfraam wordt overgebracht naar de laspoel. Als de elektrode dus verontreinigd is, moet er worden gestopt met lassen en moet de elektrode van een nieuwe punt worden voorzien, alvorens verder te lassen. Soms als er hevige inbranding aan de achterkant van de las heeft plaatsgevonden bij MIG-lassen, dan kunnen er soms koperinsluitsels worden aangetroffen in de las. Staaldraadjes, die zijn uitgebroken uit staalborstels kunnen in de lasgroef achterblijven en daarna in de las worden opgenomen. Elk insluitsel dat bestaat uit een metaal dat minder doordringbaar is voor röntgenstralen dan aluminium kan direct worden herkend door middel van radiografie. Insluitsels zijn onacceptabel volgens de meeste normen, omdat ze aanleiding geven tot brosse zones in het lasmetaal. Koperinsluitsels vormen in aluminium tevens een corrosierisico.

Ondersnijding

Ondersnijding is de vorming van groeven in het basismetaal aan één of aan beide kanten van een las. De boogwarmte brengt een gebied tot smelten dat breder is dan de las en het overschot aan gesmolten metaal wordt door capillaire werking of onder invloed van de zwaartekracht in de lasnaad getrokken en laat daarbij groeven achter die ondersnijding worden genoemd. Omdat op deze plaatsen de dikte van het basismetaal afneemt, kan de sterkte van de verbinding hieronder te lijden hebben. Lasnormen en lascodes specificeren de toelaatbare diepte van ondersnijding en bij grotere diepte moeten de groeven met extra lasmetaal worden opgevuld. Ondersnijding wordt hoofdzakelijk veroorzaakt door een onjuiste lastechniek, dat wil zeggen door onjuiste manipulatie met het laspistool of, in geval van TIG-lassen, onjuiste aanvoer van de lasstaaf in de laspoel. Te hoge lasstroom voor de te lassen wanddikte of te langzaam lassen kan eveneens leiden tot ondersnijding.

Overlap

Overlap is het overvloeien van lasmetaal over het basismetaal buiten de nominale breedte van de lasrups. Het wordt niet geacht de statische lassterkte te verminderen, maar het kan wel een ernstige kerf opleveren die de vermoeiingssterkte achteruit doet gaan. De spleet tussen de las en het basismetaal kan gevoelig zijn voor spleetcorrosie. Om deze redenen is overlap ongewenst. Het verschijnsel wordt veroorzaakt door een onjuiste lasprocedure en -techniek en kan worden vermeden door op deze factoren te letten.

Onjuiste lasvorm

Er zijn grenzen gesteld aan de mate waarin een las mag afwijken van de gespecificeerde afmetingen en vorm. Een standaard, zoals ANSI/AWS D1.2, specificeert aanvaardbare en onaanvaardbare lasprofielen. Een las die te klein is, is kennelijk een lasdefect en vereist correctie. Maar een las die te groot is, is ook ongewenst vanwege de extra kosten die zij representeert en de extra vervorming die zij veroorzaakt. De lashoogte bij een V-naad moet voldoende zijn, zonder buitensporig te worden. Buitensporige overdikte kan aanleiding geven tot hogere spanningsconcentratie die de vermoeiingssterkte van de verbinding achteruit doet gaan. Hoeklassen kunnen verscheidene onaanvaardbare vormfouten hebben, zoals ongelijke beenlengten (tenzij een dergelijke asymmetrie nadrukkelijk is voorgeschreven), buitensporige holheid of bolheid. Al deze vormfouten zijn het gevolg van een onjuiste procedure of techniek. Er moet aandacht worden besteed aan lasstroom, booglengte, pistoolhoek, lassnelheid en andere factoren.

Onbevredigend lasuiterlijk

Het visuele uiterlijk van een las staat zelden in direct verband met haar gedrag maar is niettemin een belangrijke factor in de totale kwaliteit. Productaccepatie wordt in sterke mate beïnvloed door het uiterlijk. Lassen springen doorgaans sterk in het oog en een goed uiterlijk is van vitaal belang voor een bevredigend product. Zaken die afbreuk doen aan een goed uiterlijk zijn oppervlakteruwheid, sterke rimpels, ongelijkmatige rupsvorm en lasspetters en/of vuil dat op de las en het basismetaal aanwezig zijn. Het merendeel van deze defecten hangt samen met de lasprocedure en -techniek en hun eliminatie is een zaak van aandacht voor het detail en het verbeteren van de lasvaardigheid.

Normen en specificaties

De normen en specificaties volgens welke lassen worden gemaakt, geïnspecteerd en beproefd, variëren met de gebruikseisen van de gelaste producten. Er zijn specificaties voor gelast aluminium voor maritieme, spoorweg- en automobieltoepassingen, voor apparatuur in de luchtvaart, voor onverhitte drukvaten, voor opslagvaten, buisleidingen en voor militaire apparatuur, alsmede voor tal van speciale toepassingen. Er zijn overal ter wereld instanties die normen en specificaties opstellen en uitvaardigen.

Gekwalificeerde lasnaadontwerpen en lasprocedures

Tot voor kort werd de kwalificatie van lasnaden en lasprocedures gerelateerd aan een enkele code of norm. Dus in geval van verschillende toepassingen werd dezelfde verbinding meermalen gerekwalificeerd, zelfs als er geen enkel verschil te bespeuren viel in de toepassingseisen. Sterker nog, als twee fabrikanten elk dezelfde verbinding maakten, moest elk van hen zich kwalificeren voor hetzelfde lasnaadontwerp en voor dezelfde lasprocedure. Dit heeft geleid tot heel veel dubbel werk, en er worden nu pogingen in het werk gesteld om te komen tot geprekwalificeerde lasnaadontwerpen en lasprocedures die in een databank worden opgeslagen. Hoewel dit als een zeer gunstige ontwikkeling wordt gezien, zal het nog ettelijke jaren duren eer zo’n bank haar beslag heeft gekregen. Helaas zullen fabrikanten nog even moeten doorgaan met het kwalificeren van hun eigen lasnaadontwerpen en lasprocedures tot het eindelijk zover is.