Dieptrekken van gelegeerd aluminium

Dieptrekken van metaalplaat wordt gebruikt voor de fabricage van houders via een proces waarbij een vlak stuk plaat wordt vastgehouden, terwijl het centrale gedeelte van de plaat in een matrijsopening wordt geperst om aldus het metaal in de gewenste vorm te trekken zonder plooivorming op de hoeken. Dit vereist in het algemeen het gebruik van persen met een dubbele werking om zowel de plaat vast te houden en om de vervorming te bewerkstelligen. Het proces is in staat om ronde vormen en schaalvormige houders te vervaardigen.

A.J. Schornagel

Voor vrijwel alle dieptrekbewerkingen worden plunjerpersen gebruikt. Soms worden er persremmen gebruikt voor experimentele of voor kleine series. Persen voor staal zijn ook geschikt voor aluminium. Capaciteitseisen die gelden voor het dieptrekken van staal kunnen voor het dieptrekken van aluminium lager worden genomen vanwege de lagere treksterkte van aluminiumlegeringen. Perssnelheden liggen gewoonlijk hoger dan die voor staal. Voor middelmatige trekbewerkingen gelden voor enkelwerkende persen bij snelheden tussen 27 en 43 m/min. Voor dubbelwerkende persen worden snelheden gekozen tussen 12 en 30 m/min voor middelmatig trekwerk en minder dan 15 m/min voor dieper trekwerk aan legeringen met lage en middelmatige sterkte. In geval van hoogvaste legeringen werken dubbelwerkende persen met snelheden tussen 6 en 12 m/min.

Werktuigontwerp

Werktuigen voor dieptrekken zijn van dezelfde algemene constructie als die welke voor staal worden gebruikt, maar er zijn enkele significante verschillen. Gelegeerd aluminium moet kunnen vloeien zonder al teveel weerstand of buitensporig uittrekken. De originele dikte van het metaal wordt maar erg weinig veranderd. Dit verschilt van dieptrekken van roestvast staal en messing, die elk wel 25% in dikte afnemen in een enkele trek.

Vrijloop tussen plunjer en matrijs

De vrijloop is gewoonlijk gelijk aan de plaatdikte plus ongeveer 10% per zijde voor het trekken van legeringen met lage tot middelmatige sterkte. In geval van hoogvaste en hardere legeringen kan er nog eens 5 tot 10% extra vrijloop nodig zijn. Bij ronde schaalvormen doet zich bij elke trek verdikking van het metaal voor, om die reden wordt de vrijloop gewoonlijk verhoogd bij elke opvolgende trek. De beperkingen die gelden voor rechthoekige schalen als gevolg van metaalvloei op de hoeken maken dat voor elke trek dezelfde vrijloopwaarden kunnen worden gebruikt. De laatste bewerking bij schuine en rechthoekige schalen dient uitsluitend voor het strekken van de wanden, het verscherpen van de afrondingen en het op maatnauwkeurigheid brengen van het werkstuk. Daarom is de vrijloop bij deze bewerkingen gelijk aan de wanddikte van het uitgangsmateriaal. Buitensporige vrijloop kan resulteren in kreukelen van de zijwanden van het getrokken werkstuk. Onvoldoende vrijloop beschadigt de zijwanden en verhoogt de kracht die nodig is om te trekken.

Afrondingen op de werktuigen

Werktuigen voor het trekken van aluminiumlegeringen worden gewoonlijk geleverd met afrondingsstralen lopend van vier- tot achtmaal de wanddikte van het uitgangsmetaal. De afrondingsstraal van een plunjer bedraagt soms wel tienmaal de plaatdikte. Een afrondingsstraal van de matrijs die te hoog is kan leiden tot kreukelen. Een straal die te scherp is verhoogt de waarschijnlijkheid van breuk of van rondlopende schoklijnen die alleen door middel van polijsten zijn te verwijderen.

Oppervlakteafwerking van werktuigen

Trekmatrijzen en plunjers moeten voor het merendeel van de toepassingen een oppervlakteafwerking hebben van 0,4 µm of minder. Een afwerking van 0,08 tot 0,1 µm wordt vaak voorgeschreven voor het trekken van dun of van een deklaag voorzien metaal. Het aanbrengen van een chroomlaag kan ook worden gespecificeerd om wrijving tot een minimum te beperken en om opname van vuil of andere deeltjes te verhinderen die de afwerking van het werkstuk kunnen beschadigen.

Gereedschapmateriaal

Typisch materiaal voor trekringen voor het dieptrekken van aluminium en gelegeerd aluminium omvat een variëteit aan gereedschapsstaal (W1, O1, A2, D2) en gelegeerd gietijzer. Keuze is gebaseerd op het totaal aantal te trekken werkstukken. Kenmerkend materiaal voor plunjers en neerhouders omvat gereedschapsstaal, gelegeerd gietijzer en opgekoold of genitreerd laaggelegeerd staal en gereedschapsstaal. Net als bij trekringen, berust de keuze op het totaal aantal uit te voeren trekbewerkingen. Materiaal voor kleine matrijzen wordt vrijwel volledig op grond van prestatie gekozen, maar in geval van grote matrijzen vormen de kosten een significante factor. Plaatselijke variaties in slijtage aan gereedschap vormt een belangrijke factor bij de standtijd. Op de matrijsafronding kan een twintigvoudig hogere slijtage optreden dan elders op de matrijs.

Smeermiddelen

Smeermiddel voor het dieptrekken van aluminiumlegeringen moet de plaat in staat stellen om vlot en gelijkmatig te glijden tussen de neerhouder en de matrijs en ze moeten strekken en vreten verhinderen tijdens het glijden. Viscositeit en smerend vermogen zijn kritische eigenschappen van dieptreksmeermiddelen. Vloeistoffen op waterbasis kunnen worden gebruikt indien geschikte vette toevoegingen en/of zeepadditieven worden gebruikt die zorgen voor de vereiste barrièrelaag en smering. Oliën van uiteenlopende viscositeit of droge zeepfilms kunnen worden gebruikt voor de wat lastigere trekbewerkingen. Pasta’s op basis van zeep of vet worden eveneens met succes gebruikt. Sterke dieptrekvervorming verloopt in een aantal gangen die elk hun eigen smering moeten ontvangen. Het smeermiddel kan alleen worden aangebracht op plaatsen die onderhevig zullen zijn aan hevige koudvervorming. Gelijkmatigheid bij het toedienen is kritisch, vooral bij het handhaven van de juiste druk op de neerhouder rondom de periferie van de matrijs.

Trekgrenzen

De reductie in diameter die mogelijk is in een enkele bewerking bij aluminiumlegeringen is ongeveer gelijk aan die bij het dieptrekken van staal met dieptrekkwaliteit. Voor het dieptrekken van cilindrische schalen liggen de reducties in diameter bij ongeveer 40% voor de eerste trek, 20% voor de tweede en 15% voor de derde en opvolgende trekken. Het werkstuk kan gewoonlijk volledig worden gevormd zonder tussentijds zachtgloeien. Vier of meer opeenvolgende trekken kunnen zonder zachtgloeien worden uitgevoerd met een geschikt matrijsontwerp en met effectieve smeermiddelen op legeringen als 1100, 3003 en 5005. De hoeveelheid reductie neemt af bij opeenvolgende trekken vanwege het verlies aan bewerkbaarheid als gevolg van deformatieharding. De totale diepte van de trek die aldus mogelijk is zonder tussentijds zachtgloeien is groter dan die welke bereikbaar is bij staal, koper, messing en andere gangbare metalen. Voor hoogvaste aluminiumlegeringen bedraagt de toelaatbare reductie voor de eerste trek 30%, 15% voor de tweede en 10% voor de derde.

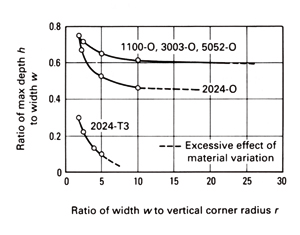

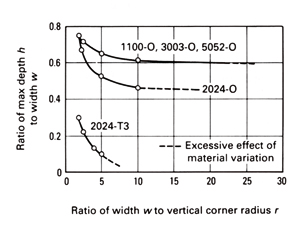

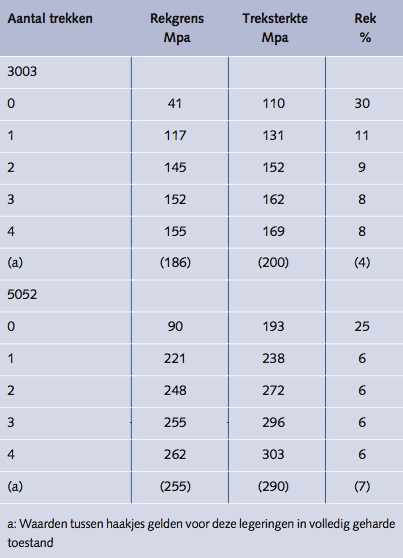

Plaatselijk of volledig zachtgloeien is doorgaans noodzakelijk na de derde trek bij legeringen als 2014 en 2024. De legeringen 3004, 5052 en 6061 vertonen een tussenliggend gedrag. De mate van deformatieharding is het hoogst voor de hoogvaste legeringen en het laagst voor laagvaste legeringen. Tabel 1 toont de veranderingen in de mechanische eigenschappen die resulteren als gevolg van trekken van de legeringen 3003 en 5052. Tijdens de eerste trek vindt de sterkste harding plaats. De snelheid waarmee de deformatieharding plaatsvindt is hoger bij warmtebehandelbare hoogvaste legeringen zoals 2014 en 2024. Praktische grenzen voor het in een bewerking dieptrekken van cilindrische bekers en rechthoekige dozen worden uitgedrukt in termen van dimensieverhoudingen, zoals is weergegeven op afbeelding 1. De betrekking tussen plaatdikte t en de plaatdiameter D is een belangrijke factor bij het bepalen van het percentage reductie voor elke trek. Als de verhouding afneemt, neemt de kans op kreukelen toe, hetgeen meer neerhoudkracht vergt om de metaalvloei te beheersen en om kreukelen bij het begin tegen te gaan. Afbeelding 2 toont de invloed van deze verhouding op het reductiepercentage van opeenvolgende trekken, zonder tussentijds zachtgloeien, voor laagvaste legeringen zoals 3003-O.

Diverse vormen

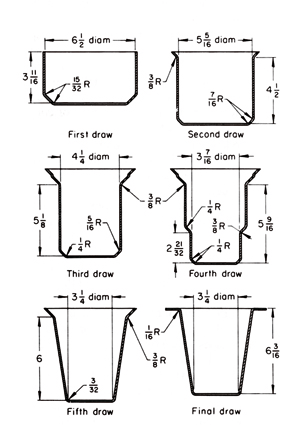

Naast cilindrische en rechthoekige vormen kunnen er ook nog andere vormen worden getrokken, waaronder halfbolvormige schalen met ronde en met platte bodems en schuine schalen. Halfbolvormige schalen met een uiteindelijke binnendiameter van minder dan ongeveer 150 maal de originele plaatdikte kunnen in een keer worden getrokken. Voor binnendiameters van meer dan 150 maal de plaatdikte moet twee keer worden getrokken, om kreukels te voorkomen. Plaatselijk dun worden tijdens de eerste trek moet worden vermeden, omdat anders de tweede trek niet meer zal lukken. Halfbolvormige schalen met een platte bodem vereisen tenminste twee trekken. De eerste trek geeft een ronde vorm met een grotere diameter van de bodem dan die van de kanten. De laatste trek vlakt de bodem en geeft de zijkanten een gelijkmatige ronding met de vereiste radius. Schuine schalen vereisen meer trekbewerkingen voor een gegeven diepte dan de meeste andere symmetrische vormen. Het aantal stappen neemt toe met de afschuiningshoek. Afbeelding 3 geeft het verloop weer van de trekbewerkingen. Elke bewerking na de eerste blijft beperkt tot een ondiepe trek om deformatieharding te beperken. Met legeringen van lage tot middelmatige sterkte kan met deze procedure het aantal vereiste stappen worden uitgevoerd zonder dat tussentijds zachtgloeien nodig is. In tegenstelling tot de normale praktijk, hoeft na de tweede trek de hoeveelheid reductie niet te worden verminderd.