Microstructuren van aluminiumlegeringen

Het onderzoek van microstructuren is een van de belangrijkste middelen om legeringen en producten te evalueren ter bepaling van de effecten van allerlei bewerkingen en warmtebehandelingen, het evalueren van de effectiviteit van nieuwe processen en het analyseren van schadeoorzaken.

Inleiding

Veel van de veranderingen die aan het licht komen bij onderzoek van macro- en microstructuren doen zich tegelijkertijd voor bij het diepkoelen, homogeniseren, voorverwarmen, warm- of koudwalsen, zachtgloeien, oplosgloeien en verouderen van de aluminiumlegering. Juiste interpretatie van de microstructuur berust op het beschikken over een volledige voorgeschiedenis van het te onderzoeken monster.

In de regel begint het onderzoek op het niveau van het ongewapend oog en schrijdt verder naar sterkere vergrotingen, al naar gelang de noodzaak van gedetailleerdere interpretatie. Eenvoud en kosten maken de lichtmicroscoop et bruikbaarste middel voor onderzoek van macro- en microstructuren. Beperkte velddiepte en vergroting van de lichtmicroscoop maken het gebruik van de elektronenmicroscoop wenselijk.

Onderzoek van breukvlakken is essentieel om richting en aard van scheurvoortplanting te bestuderen. Doorslaggevende breukkenmerken zijn doorgaans niet zichtbaar voor het ongewapend oog en kunnen alleen worden waargenomen bij vergroting. Goede analyse vereist voorzichtigheid bij het behandelen van monsters om te voorkomen dat de breukoppervlakken voordat ze worden onderzocht verontreinigd of beschadigd raken. Drie technieken worden vaak gebruikt voor het bepalen van de wijze waarop aluminiumlegeringen bezwijken:

- lichtmicroscopie

- transmissie elektronenmicroscopie (TEM)

- scanning elektronenmicroscopie (SEM)

Microstructuren van kneedlegeringen

Conventioneel geproduceerde aluminium-kneedlegeringen worden gemaakt van een gegoten ingot en alle daaropvolgende mechanische en thermische bewerkingen stellen evenzovele veranderingen voor van de gietstructuur. Modificaties zijn betrekkelijk gering voor grote kneedstukken zoals smeedwerk, dikke plaat en grote extrusies. Ze worden echter groter naarmate de totale hoeveelheid reductie van het oorspronkelijke doorsnede oppervlak toeneemt als gevolg van warm- en koudbewerken en als de frequentie van warmtebehandelingen, zoals zachtgloeien en oplosgloeien, toenemen. Zichtbare modificaties bestaan uit:

- verandering van de samenstelling en kristalstructuur van fazen als gevolg van peritectische reacties die tijdens gieten werden onderdrukt

- oplossen van beter oplosbare fazen alsmede bolvorming en samen klonteren ter verlaging van hun oppervlakte-energie

- uitscheiding bij hogere temperatuur van elementen die in oververzadigde toestand aanwezig waren in vaste oplossing in de gietstructuur

- mechanische fragmentatie van brosse intermetallische fazen en het richten hiervan in de hoofdrichting van de bewerking

- vervorming van de oorspronkelijke gietmatrix en opvolgend herstel of rekristallisatie

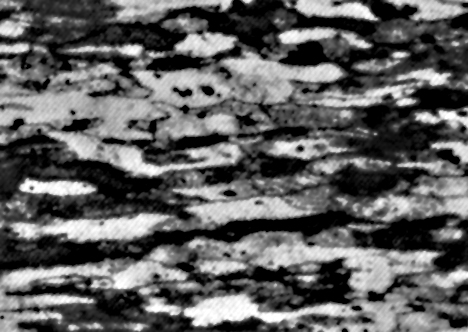

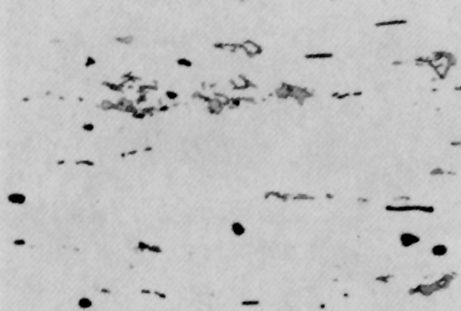

Afbeelding 1. Legering 2024-T3 plaat, oplosgegloeid bij 495°C en afgeschrikt in koud water. Longitudinale sectie. Donkere deeltjes zijn CuMgAl2, Cu2MnAl20 en Cu2FeAl2. Kellers reagens. V = 500X

1xxx of technisch zuiver aluminium

Omdat ijzer en silicium altijd aanwezige verontreinigingen zijn en de oplosbaarheid in vast aluminium zeer klein is, zijn er met uitzondering van zeer zuiver aluminium altijd fazen van aluminium-ijzer of aluminium-ijzer-silicium te zien in microstructuren van technisch zuiver aluminium. In de gegoten toestand kunnen alle mogelijke fazen die met aluminium in evenwicht zijn worden aangetroffen: FeAl3, Fe3SiAl12, of Fe2Si2Al9. Als de stolling snel was komen daar nog een aantal metastabiele niet-evenwichtsfazen bij. FeAl6, een faze met dezelfde kristalstructuur als MnAl6 is hiervan een voorbeeld. Geringe onzuiverheden of toegevoegde elementen, zoals koper en mangaan, die in onvoldoende hoeveelheden aanwezig zijn om hun eigen fazen te vormen beïnvloeden het type en hoeveelheid van minder stabiele fazen. Om dergelijke fazen te identificeren is fijngevoelige apparatuur nodig met hoge resolutie. Navolgende warmtebehandelingen zetten deze fazen in het algemeen om in evenwichtsfazen.

2xxx of aluminium-koperlegeringen

Deze legeringen zijn vrij complex wegens hun vele toevoegingen ter verkrijging van sterkte, corrosievastheid, of beheersing van de korrelstructuur. Legering 2024, bestaande uit aluminium+koper+magnesium+mangaan+ijzer+silicium, heeft een meerfazige ingotstructuur die bestaat uit (Mn,Fe)3SiAl12, Mg2Si, CuAl2 en Al2CuMg en af en toe ook nog (Fe,Mn)Al3 of (Mn,Fe)Al6. Verwarmen doet veel van het koper en magnesium in oplossing gaan maar er blijft wat Al2CuMg en mogelijk wat CuAl2 in onopgeloste toestand. Alle ijzerhoudende fazen ondergaan transformatie tot Al7Cu2Fe, mogelijk vergezeld van ander geringe fazen. Tegelijkertijd wordt mangaan uitgescheiden uit de vaste oplossing als Cu2Mn3Al20. Langzaam koelen maakt dat er Al2CuMg uitscheidt in een Widmanstätten patroon.

Het normale 2024-T4 kneedproduct vertoont afgeronde Al2CuMg in de vorm van een onopgeloste overmaatfaze, onregelmatig gevormde deeltjes van niet gereageerd (Mn,Fe)3SiAl12 en reactieproduct Al7Cu2Fe, tezamen met fijn verdeeld Cu2Mn3Al20 (afb. 1). Laatstgenoemde maakt dat korrels die zijn gevormd tijdens oplosgloeien enigszins worden gerekt of afgeplat. Korrelcontrast in koperrijke legeringen wordt verkregen door een combinatie van etsputten en herdepositie van koper op de sneller opgeloste korreloriëntaties.

Deze etskarakteristiek is bruikbaar als indicatie of er excessieve diffusie van koper heeft plaatsgevonden in bekleding met zuiver aluminium op dunne plaat. Magnesium diffundeert ook, hoewel deze diffusie met de lichtmicroscoop niet zo makkelijk is waar te nemen.

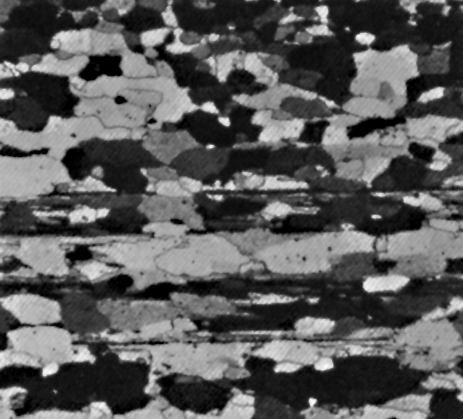

Legering 2014 verschilt van legering 2024 in het magnesiumgehalte dat lager is en het siliciumgehalte dat hoger is. Het hoge silicium stabiliseert (Mn,Fe)3SiAl12 als de enige ijzerrijke faze (afb. 2). CuAl2 en een kwaternaire faze, Cu2Mg8Si6Al5, zijn de oplosbare fazen en de Cu2Mn3SiAl12 dispersie wordt waarschijnlijk vermeerderd door Mn3SiAl12 dat uit de oplossing komt. De hogere dispersie concentratie en uitgesproken bandvorming, die het afkomstig is van de gietstructuur, kunnen resulteren in sterk gerekte gerekristalliseerde korrels.

Legering 2011 is wat eenvoudiger van samenstelling, (aluminium+koper+ijzer+silicium), maar bevat wel nog wat lood en bismuth ter verbetering van de verspaanbaarheid. De fazen na stolling en warmtebehandeling zijn Al7Cu2Fe (onoplosbaar) en CuAl2 (gewoonlijk s er wat meer aanwezig dan kan oplossen). De lood-bismuth vloeibare faze scheidt zich als eerste uit in de interdendritische ruimtes tijdens de stolling, waarna de stolling volledig is bij zeer lage temperatuur. Tijdens oplosgloeien treedt er bolvorming op en treedt er tijdens de stolling bij het afschrikken na deze gloeibehandeling een complexe structuur op.

Omdat bij de 2xxx legeringen de temperatuur van de oplosgloeibehandeling dicht in de buurt ligt van de evenwichtssolidus, vormt oververhitten een risico dat microscopische evaluatie vereist.

Als eerste stadium van oververhitting verschijnen er rozetten. Dat is het smelten van onopgelost eutecticum.Afschrikken terwijl er nog vloeibare faze aanwezig is veroorzaakt het verschijnen van rozetten. Nog sterkere oververhitting leidt tot smelten van de korrelgrenzen, met name daar waar drie grenzen bijeenkomen. Dit duidt op het begin van het smelten van de vaste oplossing.

Afbeelding 2. Legering 2014-T4 gesmeed in gesloten matrijs, gedurende 2 uur oplosgegloeid bij 500°C en afgeschrikt in water bij 60 tot 70°C. Longitudinale sectie. Structuur bevat deeltjes bestaande uit CuAl2 (wit, omrand) en onoplosbaar (Fe,Mn)3SiAl12 (donker). Kellers reagens. V = 100X

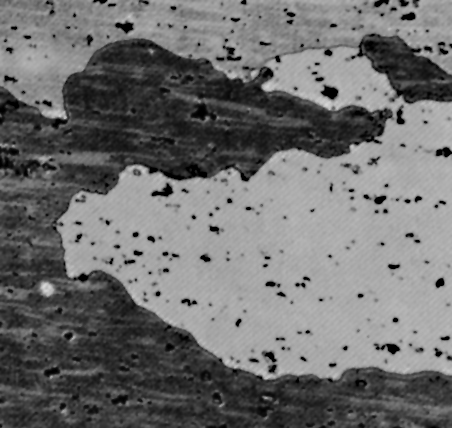

Afbeelding 3. Legering 3003-O plaat, zachtgegloeid. Longitudinale sectie toont gerekristalliseerde korrels. Korrelrek geeft walsrichting aan, maar niet de kristallografische oriëntatie binnenin elke korrel. Gepolariseerd licht. Barkers reagens. V = 100X

3xxx of aluminium-mangaanlegeringen

De populaire legering 3003 bestaat uit de toevoeging van mangaan aan wat in feite een legering 1100 is. De dominante fazen worden dan (Mn,Fe)Al6 en (Fe,Mn)3SiAl12. In de gietstructuur overheerst de eerstgenoemde; opvolgende verhitting levert een transformatie van de laatstgenoemde faze door middel van een vertraagde peritectische reactie. Korrels die zijn gevormd door zachtgloeien van deformatiegehard metaal zijn sterker afgeplat of uitgerekt dan die van legering 1100 (afb. 3). Er blijft wat mangaan in vaste oplossing. Enkele legering uit deze reeks bevatten ook magnesium dat, wegens zijn affiniteit tot silicium, de fazesamenstelling in de richting van (Mn,Fe)Al6 drijft.

4xxx of aluminium-siliciumlegeringen

Met uitzondering van wat architectonische toepassingen en gesmede zuigers, wordt het merendeel van de 4xxx legeringen gebruikt voor las- en hardsoldeertoevoegmetaal, waarbij ze weer worden gesmolten. Goede verbindingskarakteristieken kunnen echter afhangen van een uniforme en fijne aanvankelijke kneedstructuur. De fazen in giettoestand zijn doorgaans elementair silicium en Fe2Si2Al9. Warmtebehandeling maakt dat silicium zich tot bolletjes samentrekt, terwijl de onoplosbare ijzerrijke faze onveranderd blijft.

5xxx of aluminium-magnesiumlegeringen

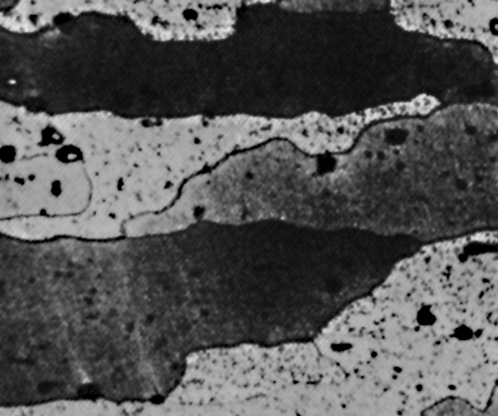

Magnesium is grotendeels aanwezig in vaste oplossing in kneedlegeringen, maar het verschijnt in ingots als eutectisch Mg2Al3 en wel in toenemende hoeveelheden als het magnesiumgehalte stijgt. Op dezelfde wijze vormt magnesium toenemende hoeveelheden Mg2Si, maar de oplosbaarheid van deze faze neemt af zodat er een bepaalde hoeveelheid niet oplost en zichtbaar is in kneedproducten. Als het magnesiumgehalte hoger wordt dan ongeveer 3,5% kan er Mg2Al3 op de korrelgrenzen uitscheiden of binnenin de korrels. Chroom is een veel voorkomende toevoeging en kan zich manifesteren als een fijne dispersie van Cr2Mg3Al18. Als er ook mangaan aanwezig is, dan worden ijzerrijke fazen vrij complex en verschijnt er een dispersie van MnAl6 dat mogelijk ook chroom bevat. Koudbewerken van aluminium-magnesiumlegeringen produceert prominente deformatiebanden (afb. 4).

6xxx of aluminium-magnesium-siliciumlegeringen

Deze legeringen maken gebruik van de oplosbaarheid van Mg2Si en geven daarbij precipitatieharding. Als er geen mangaan of chroom aanwezig is, zijn de ijzerrijke fazen Fe3SiAl12, Fe2Si2Al9, of een mengsel van deze twee, afhankelijk van de verhoudingen van magnesium, silicium en ijzer (afb. 5). Mangaan en chroom stabiliseren (Fe,Mn,Cr)3SiAl12. In verdunde legeringen zoals 6063, doet verhitten van de gietstructuur tot matig hoge temperaturen alle Mg2Si in oplossing gaan. Sterker gelegeerd 6061 bevat doorgaans een overmaat Mg2Si bij de oplostemperatuur en, indien langzaam afgekoeld, scheiden zich precipitaten uit in Widmannstätten vorm. Sommige legeringen uit de 6xxx reeks die worden gebruikt voor geleiding van elektriciteit worden in een oververouderde toestand gebracht en vertonen bij etsing een lichte band langs de korrelgrenzen die wordt veroorzaakt door een precipitaatvrije zone.

Afbeelding 4. Legering 5657-F plaat, koudgewalst (85% reductie). Longitudinale sectie. Gedurende 1 uur zachtgegloeid bij 315°C. Gepolariseerd licht. Gerekristalliseerde korrels en banden van ongerekristalliseerde korrels. Barkers reagens. V = 100X

Afbeelding 5. Legering 6061-F plaat, 38 mm dik, warmgewalst (91% reductie). Longitudinale sectie vanaf midden plaatdikte. Deeltjes zijn Fe3SiAl12 (grijs) en Mg2Si (zwart). 0,5% HF. V = 250X

7xxx of aluminium-zinklegeringen

Zink op zichzelf is buitengewoon goed oplosbaar in aluminium en oefent geen invloed van betekenis uit op de microstructuur van een eenvoudige legering zoals 7072. De meest gebruikte legeringen bevatten echter naast zink ook magnesium en koper. alsmede toevoegingen, zoals chroom, mangaan, of zirconium en het altijd aanwezige ijzer en silicium. In de ingot toestand vormt legering 7075 een of meer varianten van (Fe,Cr)3SiAl12, Mg2Si en een pseudobinair eutecticum bestaande uit aluminium en MgZn2.

Laatstgenoemde faze bevat aluminium+koper als substituut voor zink en kan worden weergegeven als Mg(Zn,Cu,Al)2. Opvolgende verhitting maakt dat de ijzerrijke fazen overgaan in Al7Cu2Fe. Mg2Si is betrekkelijk onoplosbaar en neigt enigszins tot bolvorming; Mg(Zn,Cu,Al)2 begint snel op te lossen en tegelijkertijd precipiteert er wat Al2CuMg, waardoor er langdurig op hoge temperatuur moet worden gegloeid om het volledig te doen oplossen.