Corrosieweerstand van deklagen op aluminium

Corrosie is een oppervlakteverschijnsel en de gevolgen van slecht voorbehandelde oppervlakken, ruwe texturen en complexe vormen kunnen buitengewoon schadelijk zijn. Ontwerpbeperkingen maken het aanbrengen van een beschermende deklaag noodzakelijk om schade ten gevolge van corrosie zo niet te verhinderen dan toch zoveel mogelijk te beperken. De juiste keuze van een geschikte deklaag is dan ook geen eenvoudige zaak. Er zal hier nader worden ingegaan op de effectiviteit van een aantal deklaagsystemen ten opzichte van met name atmosferische corrosie.

A.J. Schornagel

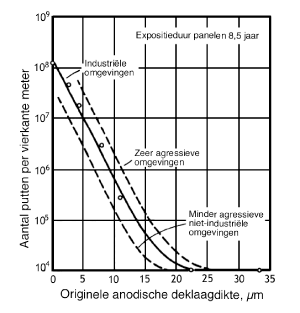

Voor toepassingen buitenshuis van aluminium onderdelen wordt normaal voor sierstrippen van automobielen een deklaagdikte van 5 tot 7,6 µm voorgeschreven en voor architectonische producten een deklaagdikte van 17 tot 30 µm. Een afsluitbehandeling met dichromaat geeft extra bescherming in sterk zoute milieus. Omdat de deklaag kan worden aangetast en kan worden gevlekt door alkalisch bouwmateriaal, zoals mortel, pleister en cement, wordt er vaak een doorzichtige, niet-vergelende lak aangebracht op geanodiseerde architectonische onderdelen ter bescherming tijdens de bouw. De chemische weerstand van anodische deklagen is het hoogst in nagenoeg neutrale oplossingen, dit houdt in dat ze zijn te gebruiken bij pH-waarden tussen 4 en 8,5. Oplossingen die een zuurder of basischer karakter hebben tasten anodische deklagen aan. Onder atmosferische invloeden neemt het aantal putten dat zich in het basismetaal ontwikkelt exponentieel af met toenemende deklaagdikte (afbeelding 1). De putten kunnen ontstaan op kleine discontinuïteiten of holtes in de deklaag, maar ook op grote tweede-fasedeeltjes die zijn gelegen aan het oppervlak van de onderliggende microstructuur.

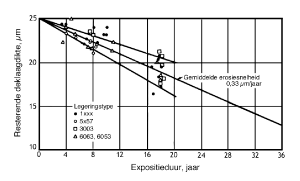

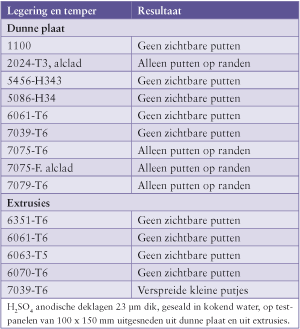

De putdichtheid is bepaald door middel van oplossen van de anodische deklaag in een stripoplossing die de ondergrond niet aantast. Na een expositieduur van 8,5 jaar hadden de putten de grootte van speldenkoppen en drongen niet dieper door dan 50 µm. Proefplaten met deklagen van tenminste 22 µm dik waren nagenoeg vrij van putten. Verwering van anodische deklagen gaat gepaard met relatief uniforme erosie van de deklaag door met de wind meegevoerde vaste deeltjes, regen en wat chemische reacties met verontreinigingen. De beschikbare informatie geeft aan dat deze erosie plaatsvindt met een vrij constante snelheid die gemiddeld 0,33 µm per jaar bedraagt voor verscheidene legeringen die gedurende 18 jaar zijn blootgesteld aan een industriële atmosfeer (afbeelding 2). Een drie jaar durende expositie aan de zeekust van monsters genomen uit verscheidene legeringen met daarop een 23?µm dikke zwavelzuuranodiseerlaag leverde geen zichtbare putvorming op met uitzondering van enkele legeringen uit de 7xxx- en 2xxx-reeksen (tabel 1). Legeringen die putten vertoonden bleken niet effectiever te zijn beschermd door deklagen met een dikte van 51 µm. Dit bevestigt een algemene observatie dat optimale bescherming tegen atmosferische corrosie wordt behaald met deklaagdikten tussen 18 en 30 µm en dat dikkere deklagen weinig extra bescherming bieden.

Afbeelding 1. Aantal corrosieputten in geanodiseerd aluminium 1100 als functie van de deklaagdikte.

Afbeelding 2. Verweringsgegevens voor geanodiseerd aluminium in een industrieel klimaat.

Tabel 1. Resultaten van een drie jaar durende expositie van geanodiseerd aluminium aan de zeekust.

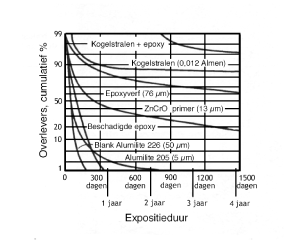

Uitwendige auto-onderdelen gemaakt van geanodiseerd aluminium, zoals bumpers en glanzende sierstrippen, vertonen goede weerstand tegen wegenzout en andere bestanddelen in opspattend wegvuil, ondanks de beperkte laagdikte die wordt aangehouden omwille van glans en helderheid. Ontstaan van een dof deklaaguiterlijk wordt als groter probleem ervaren dan putvorming tijdens gebruik voor dit soort toepassingen. Het doffe uiterlijk is het gevolg van verstrooiing van licht aan het deklaagoppervlak dat is opgeruwd als gevolg van onvoldoende sealing of het gebruik van buitensporig agressieve alkalische reinigingsmiddelen. Anodische deklagen, tenzij gebruikt als onderdeel van een beschermend systeem dat ook maatregelen zoals onder andere kogelstralen of verven omvat, zijn niet betrouwbaar als bescherming tegen scheurvorming onder invloed van spanningscorrosie (SSC) van hiervoor gevoelige legeringen. Gegevens verkregen aan de hand van proefstukken in een richting dwars op de walsrichting, genomen uit een plaat 7075-T651 en andere gevoelige legeringen, laten zien dat de anodische deklaag vertragend kan werken, geen effect hebben, of zelfs de SSC kan bevorderen, afhankelijk van het spanningsniveau. En, tot in zekere mate, van het al of niet aanwezig zijn van spanningen voor het anodiseren. De invloed van verscheidene toegepaste beschermende maatregelen op de levensduur van proefstukken in industriële en zeekustmilieus onder invloed van betrekkelijk hoge elastische spanning is te zien op afbeelding 3, waaruit de relatief geringe beschermende waarde van anodische deklagen blijkt.

Conversielagen

Conversielagen zijn hechtende oppervlaktelagen, bestaande uit slecht oplosbare oxiden, fosfaten of chromaten, die ontstaan als gevolg van de reactie van geschikte reagentia met het metaaloppervlak. Deze deklagen beïnvloeden het uiterlijk, de elektrochemische potentiaal, de elektrische weerstand, de oppervlaktehardheid, absorptie en andere oppervlakte-eigenschappen van het materiaal. Ze verschillen van anodische deklagen doordat conversielagen worden gevormd door chemische oxidatie-reductiereacties aan het aluminium oppervlak, terwijl anodische deklagen worden gevormd door een elektrochemische reactie.

Conversielagen munten uit in:

- verbetering van de corrosieweerstand, met name als ze worden gebruikt tezamen met een organische deklaag;

- verbetering van de hechting voor organische afwerklagen;

- weerstand tegen lichte slijtage;

- verbetering van de trek- en andere vervormingseigenschappen;

- decoratieve doeleinden, als ze worden gekleurd of geverfd.

Conversielagen worden afwisselend gebruikt met anodische deklagen in organische verfprogramma’s. Een toepassing van conversielagen is als plaatselijke behandeling voor reparatie van beschadigde oppervlakken in anodische deklagen. Vanwege hun geringe sterkte, mogen conversielagen niet worden gebruikt op oppervlakken waarop lijm zal worden aangebracht. Anodische deklagen zijn sterker dan conversielagen en beter geschikt voor lijmverbindingen. Van een corrosiestandpunt bezien, zijn chromaat-conversielagen superieur aan zowel oxidelagen of fosfaatdeklagen.

Afbeelding 3. Relatieve effectiviteit van verscheidene beschermende systemen bij de preventie van SSC bij hiervoor gevoelige aluminiumlegeringen. Gecombineerde gegevens voor hoog elastisch belaste monsters van 2014-T651 en 7079-T651, geëxposeerd te Point Judith, RI, Comfort, TX en New Kensington, PA. Ook volgens het zwavelzuur(Alumilite)proces geanodiseerde monsters maken deel uit van de proefstukken.

Chromaat-conversielagen

Chromaat-conversielagen worden in het algemeen gebruikt ter verhoging van de corrosieweerstand van aluminium. De meeste conversielagen lossen langzaam op in water en verschaffen beperkte bescherming in dit medium. Ze geven echter uitstekende bescherming in zeeklimaten en in milieus met hoge vochtigheid. De bescherming van chromaat-conversielagen neemt tot een bepaald punt recht evenredig toe met de laagdikte, daarna gaat het beschermende karakter verloren vanwege de vorming van een poreuze, niet-hechtende laag.

De hoge corrosieweerstand die chromaatlagen bezitten, wordt toegeschreven aan de aanwezigheid van zowel zeswaardig als driewaardig chroom in de deklaag. Analyse van de deklagen met behulp van nat-chemische methodes en met oppervlaktegevoelige technieken hebben uitgewezen dat zowel zeswaardig chroom, Cr6+ of Cr(VI), als driewaardig chroom, Cr3+ of Cr(III), aanwezig zijn in de lagen. Van het driewaardig chroom wordt aangenomen dat het aanwezig is in de vorm van een gehydrateerd oxide, terwijl het zeswaardig chroom een zelfreparerend karakter aan de laag verschaft tijdens corrosieve aantasting door stoffen zoals chlorideionen. Het zeswaardige chroom wordt tijdens corrosie gereduceerd tot onoplosbare driewaardig-chroomverbindingen die de corrosieve aantasting doen stoppen.

Toepassingen

Chromaatconversielagen worden aangebracht op vijf hoofdtypen aluminium onderdelen:

- constructiedelen van vliegtuigen en ruimtevoertuigen;

- coils voor constructiedoeleinden;

- extrusies (voor raam- en deurlijsten);

- warmtewisselaaronderdelen;

- vaten (voornamelijk drankblikjes).

Er wordt ook een aanzienlijke hoeveelheid aluminium gebruikt in de automobielindustrie, maar die ondergaat doorgaans een kristallijn-fosfaatbehandeling, omdat het aluminium tegelijkertijd met het stalen frame wordt behandeld.

Typen chromateerbehandelingen

Er zijn vier typen in gebruik: basisch oxide, chroomfosfaat, chromaat en spoelvrij.

- Basisch oxide: Het basisch chromateerproces was de eerste chemische behandeling voor aluminium en wordt nog steeds gebruikt voor bepaalde gebruiksvoorwerpen en voor militaire apparatuur. De deklaag wordt aangebracht door dompeling in een basisch chromaat/carbonaat bad met pH 10 - 11 gedurende 20 minuten en bij een temperatuur in de buurt van 95°C. Kenmerkende deklaaggewichten liggen tussen 0,10 en 0,50 mg/cm2. De kleur varieert van lichtgroen tot bruinachtig groen.

- Chroomfosfaat: Dit proces werd voor het eerst gebruikt in 1945. De deklagen werden gebruikt als ondergrond voor verf op extrusieonderdelen voor ramen en deuren en andere toepassingen in de buitenlucht. Omdat de deklaag geen Cr6+ bevat, wordt het op grote schaal gebruikt voor voorgeverfde opgerolde dunne aluminiumplaat voor drankblikjes en stijve voedingsmiddelenhouders.

- De deklaag wordt aangebracht door middel van sproeien of onderdompelen in procesvloeistof die chroomzuur (H2CrO4), fosforzuur (H3PO4) en fluorideionen (F-) bevat en met pH <2. Het deklaaggewicht varieert van 0,005 tot 0,50 mg/cm2 en de kleuren lopen van kleurloos tot emeraldgroen. Lagen die zijn bedoeld als ondergrond voor verf worden gedurende 5 tot 60 seconden bij 25° tot 50°C gevormd, afhankelijk van het gewenste deklaaggewicht. Decoratieve deklagen vergen verblijftijden van 1 tot 3 minuten bij een temperatuur van 40° tot 60°C.

- Het laaggewicht voor drankblikjes ligt gewoonlijk tussen 0,005 en 0,16 mg/cm2, zijn kleurloos en bieden uitstekende hechting voor laklagen. In de architectuur bedragen de laaggewichten 0,016 tot 0,10 mg/cm2 en ze vormen een zeer goede ondergrond voor verf. De deklagen met een hoger gewicht beschikken over goede corrosieweerstand en zijn tevens geschikt voor decoratieve toepassingen. Chroomfosfaatdeklagen bestaan hoofdzakelijk uit gehydrateerd chroomfosfaat, chroomoxide en aluminiumoxide.

- Chromaatdeklagen zijn begin 1950 voor het eerst geïntroduceerd en worden nu op grote schaal geaccepteerd door de aluminiumafwerkende industrie voor toepassingen als huishoudelijke artikelen, kleine onderdelen, apparatuur voor vliegtuigen en elektronica en continu coil-coaten van aluminium voor gebruik in architectuur. De lagen bieden uitstekende verfhechting en zeer goede corrosieweerstand in geverfde en ongeverfde toestand. De lage contactweerstand van blanke lagen is bruikbaar voor puntlassen.

- De procesbaden bevatten H2CO3, HF, andere minerale zuren en versnellers. De originele versneller was Fe(CN)63-. Andere versnellers zoals molybdaat (MoO42-) zijn de laatste tijd meer geaccepteerd geraakt, omdat ze het probleem van Fe(CN)63- afvalbehandeling hebben geëlimineerd.

- Laaggewichten variëren tussen 0,016 en 0,20 mg/cm2 met kleuren die lopen iridicent geel tot bruin. Voor de meeste verftoepassingen worden laaggewichten van 0,016 tot 0,032 mg/cm2 gebruikt. De met Fe(CN)63- versnelde deklagen bestaan uit microkristallieten van gehydrateerd chroomoxide, bedekt met een geadsorbeerde monolaag van de versneller. De met MoO42- versnelde deklagen bezitten overeenkomstige samenstellingen, waarbij de versneller uniform is verdeeld door de laag. Lagen die als ondergrond dienen voor verf worden gedurende vijf tot zestig seconden bij 25° tot 60°C aangebracht. Langere tijden kunnen nodig zijn voor blanke corrosiewerende deklagen, die worden aangebracht via onderdompeling in een bad.

- Spoelvrije processen worden steeds vaker gebruikt voor het coil-coaten van aluminium. In termen van corrosiebescherming en hechting, bieden deze processen gelijke kwaliteit als de conventionele deklagen.

- De laag bevat Cr6+ en Cr3+ alsmede andere ingrediënten, zoals F- of PO43-. Sommige formuleringen bevatten organische verbindingen. Voor de meeste verftoepassingen varieert het laaggewicht van 0,005 tot 0,027 mg/cm2. Omdat er bij deze processen niet hoeft te worden gespoeld na behandeling, is het deklaaggewicht recht evenredig met de laagdikte van de aangebrachte natte laag en het gehalte vaste stof van de deklaagoplossing.

- Alternatieven voor chromaatconversielagen

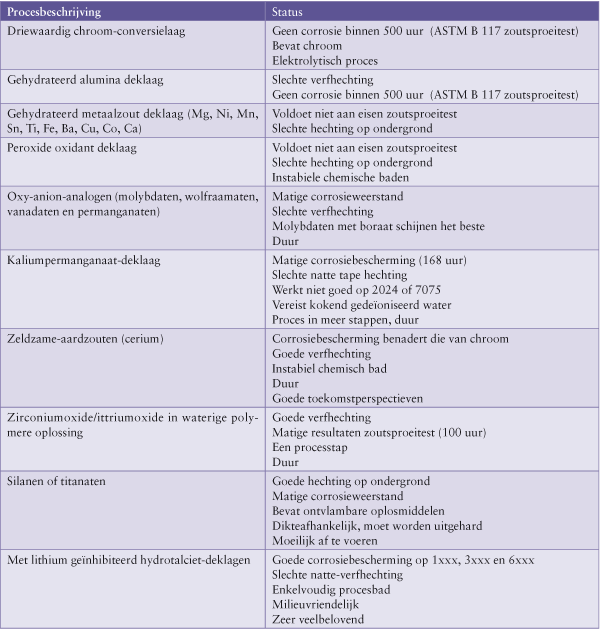

Het gebruik en afvoeren van chroom en chroomverbindingen ontvangt veel aandacht van regelgevende instanties vanwege de giftigheid van chroom en aanwijzingen dat het een kankerverwekkende stof is. Verbindingen van zeswaardig chroom schijnen daarbij de grootste bedreiging te vormen. Inademen van dergelijke verbindingen kan leiden tot tumoren in de longen en neusholte. Als gevolg hiervan spannen tal van instanties zich in om het gebruik van chroom in deklagen op metaal terug te dringen of geheel te elimineren. Alternatieve technologieën die veel aandacht krijgen omvatten conversielagen op organische basis, multivalent-metaal conversielagen (zeldzame aarden, mangaan en driewaardig kobalt) en met lithium geïnhibiteerde hydrotalciet (magnesium-aluminiumcarbonaat) conversielagen. Tabel?2 (zie volgende pagina) geeft een aantal experimentele technologieën en technologieën die in ontwikkeling zijn, die in aanmerking komen als vervanger van chroomconversiedeklagen.

Organische deklagen

Gegeven het feit dat er tal van wateroplosbare corrosieinhibitoren bestaan, vormen conversiedeklagen op basis van organische moleculen een logisch alternatief voor chroom. De moeilijkheid bij het maken van organische conversiedeklagen van voldoende dikte is dat organische stoffen zoals chroomzuur normaal slechte oxidatiemiddelen zijn. Dit verhindert laaggroei in de vorm van oxidatie van aluminium en vorming van onoplosbare oxiden en hydroxiden. Typische inhibitorlagen hebben een dikte van slechts 100Å of minder, hetgeen hun gebruik in sterk corrosieve milieus onpraktisch maakt. Daar komt nog bij dat de tijd die nodig is om een laag te vormen uren kan vergen tenzij de mogelijk bestaat om hun neerslag te versnellen door middel van het gebruik van activatoren zoals het fluorideion. Oplosbaarheid in water kan ook een beperking inhouden voor sommige moleculen. Ook al zijn de lagen dun, ze kunnen worden toegepast op gebieden zoals de behandeling van architectonisch aluminium, daar dit materiaal gewoonlijk niet continu wordt blootgesteld aan corrosieve milieus. Daar komt bij dat organische conversielagen potentieel zeer geschikt zijn als ondergrond voor organische (verf) afwerkingslagen, want van de hechting tussen overeenkomstige molecuultypen mag worden verwacht dat deze sterk is. Beide molecuulgroepen bevatten verscheidene actieve functionele groepen die een wisselwerking met elkaar kunnen aangaan, bijvoorbeeld via waterstofbinding of mogelijk vorming van dwarsverbindingen of vlechtstructuren. Het is waarschijnlijk dat behandelingen op organische basis toepassing zal vinden bij het vervangen van systemen op basis van chroom.

Zeldzame aardmetalen

De meest logische methode voor het verkrijgen van een chroomvervanger is het kiezen van een ander overgangsmetaal, of zelfs een zeldzaam aardmetaal, met tenminste twee stabiele oxidatietoestanden, dat een goed oxidatiemiddel is en hoge corrosieweerstand heeft. Er is geëxperimenteerd met behandelingen op basis van Ce(III) en andere zeldzame aardmetalen. Deklagen met dikten van meer dan 1000Å die rijk zijn aan cerium + zuurstof zijn gevormd op aluminiumlegering 7075 na twintig dagen expositie in een oplossing van 100 ppm CeCl3 met pH 5,8. De laag bleek zowel Ce(IV) als Ce(III) te bevatten, waarschijnlijk in de vorm van CeO2, Ce(OH)4 en Ce(OH)3. De vormingsduur van de laag werd bekort tot tien minuten door middel van toevoeging van waterstofperoxide, verlaging van pH en verhoging van de temperatuur van de oplossing. Onderdompeling van de laag in een NaCl-oplossing zette alle Ce(II) om in Ce(IV). Gemeten corrosiesnelheden van behandeld 7075 wezen op een verlaging van 50% ten opzichte van de corrosiesnelheid van onbehandeld 7075. Er werd geen melding gemaakt van putcorrosie, maar er was wel sprake van uitstekende verfhechting vergeleken met die op gechromateerde oppervlakken. De ontwikkeling van ‘roestvast aluminium’ is wel opgeëist voor met cerium behandeld zuiver aluminium en voor aluminiumlegering 6061-T6. Minder bevredigende resultaten werden behaald met legering 2024-T3. De behandeling houdt in een twee uur durende onderdompeling in drie afzonderlijke oplossingen: kokend 10 mM Ce(N)3)3, kokend 5 mM CeCl3 en anodische polarisatie in het passieve gebied in ontlucht 0,1 M Na2MoO4. De corrosieweerstand van aldus behandelde monsters in 0,5 N NaCl bleek uitstekend. Gekraste oppervlakken vertoonden eveneens uitstekende corrosieweerstand. Ce(III) molybdaat is veelbelovend als corrosie-inhibitor in een epoxypolyamide primer maar evenaart nog steeds niet de prestaties van met strontiumchromaat gepigmenteerde primers.

Tabel 2. Alternatieve conversie-deklaagtechnologieën.

Behandelingen op basis van mangaan

Een van de behandelingsstappen omvat blootstelling van het aluminiumoppervlak aan het permanganaation, dat mangaan bevat in de +7 oxidatietoestand. Net als chromaat is het permanganaation een uitstekend oxidatiemiddel, dat het vermoeden wekt dat het mechanisme van laagvorming overeenkomt met dat van chromaat. Het valt te verwachten dat het in de laag aanwezige mangaan zich in een of andere gereduceerde oxidatietoestand bevindt, waarschijnlijk +4, maar nog eerder +2. Er is sprake van een behandeling die uit een aantal stappen bestaat, waarvan er een aantal bij verhoogde temperatuur plaatsvinden. De laatste stap, waarbij onder andere sealing plaatsvindt met alkalimetaalsilicaat, is waarschijnlijk noodzakelijk om de poriën te blokkeren die tijdens neerslaan in de laag zijn ontstaan. Bij de hoog-koperhoudende aluminiumlegeringen bleek deze behandeling voor goede corrosieweerstand te leiden.

Driewaardig kobalt

Het laatste systeem berust op het gebruik van basische oplossingen die complexen bevatten van driewaardig kobalt, bijvoorbeeld Co(NH3)63+. CoCl2 blijkt veelbelovend als inhibitor tegen corrosie van gelegeerd aluminium. Het is waarschijnlijk dat Co(II)-verbindingen zijn onderzocht in aanwezigheid van fluoride, omdat CoF2 goed oplosbaar is in water. Dit nieuwe systeem slaat een corrosiebestendige kobalthoudende laag neer op de aluminiumlegeringen. Onderzoek heeft uitgewezen dat de corrosiewerende eigenschappen overeenkomen met die van met een chromaatbehandelde 2024-T3-legering.

Organische deklagen

Aluminium is een uitstekende ondergrond voor organische deklagen als het oppervlak op juiste wijze is gereinigd en voorbehandeld. Voor tal van toepassingen, zoals decoratieve onderdelen voor gebruik binnenshuis, kan de deklaag regelrecht op een schoon oppervlak worden aangebracht. Een geschikte primerlaag, bijvoorbeeld een chromaatprimer, geeft doorgaans een verbetering van de prestaties van het systeem. Voor toepassingen in de buitenlucht is een oppervlaktebehandeling zoals bijvoorbeeld anodiseren of een chemische conversielaag vereist voor het aanbrengen van een primer en een toplaag, bestaande uit bijvoorbeeld epoxy of polyuretaan. De toplaag wordt vaak afgestemd op de aard van de toepassing. Voorbeelden hiervan zijn hoogglans op automobielen en zelfreinigende verf op gebouwen. Optimum procedures voor zowel oppervlaktebehandeling als verven van aluminium verschillen vaak van die voor staal, in het bijzonder bij elektrostatisch verven. Er dient een compromis te worden gevonden in geval van verven van een uit verscheidene materialen opgebouwd product, zoals bijvoorbeeld een autocarrosserie en ontwerpers kunnen daardoor worden beperkt tot het gebruik van bestaande verflijncondities. Maximum bescherming hangt af van handhaving van een ononderbroken verfomhulling en reparaties dienen plaats te vinden zodra de noodzaak hiervoor zich voordoet. Dit hangt grotendeels af van de verlangde levensduur en aard van de toepassing. Zo worden passagiersvliegtuigen met een bepaalde regelmaat van hun oude verflaag ontdaan en weer voorzien van een geheel nieuwe verflaag. Automobielen daarentegen worden alleen opnieuw geverfd indien daarvoor een bepaalde noodzaak bestaat. Deuken en krassen in bijvoorbeeld gevels worden zelden zelfs maar gerepareerd, terwijl aan regenwater blootstaande systemen (goten en regenpijpen) vaker goedkoper kunnen worden vervangen dan worden gerepareerd en geverfd. Antifouling verf voor het tegengaan van aangroei van algen, mosselen en andere waterorganismen moeten worden aangepast voor gebruik op aluminium.

De gewone antifouling verf voor staal is ongeschikt voor gebruik op aluminium omdat ze uitloogbare zware metalen bevatten, zoals arsenicum, koper en lood, die op aluminium kunnen neerslaan en aldus ernstige plaatselijke corrosie kunnen veroorzaken. Voor bepaalde toepassingen kan de toplaag worden vervangen door opgelijmde deklagen. Deze flexibele lagen verschaffen een duurzame, weervaste afwerking indien ze zijn aangebracht op standaard, corrosievaste primers. Opgerold materiaal kan heel economisch worden geverfd. Daarbij wordt het band eerst voorbehandeld, gespoeld en gedroogd, waarna de verf wordt aangebracht en uitgehard in een continu proces. Bandsnelheden variëren gewoonlijk van 60 tot 150 m/minuut. In de regel wordt er een twee-lagensysteem toegepast, bestaande uit een primer met een dikte van ongeveer 5 µm en een toplaag met een dikte van ongeveer 20 µm. De achterzijde van het band ontvangt gewoonlijk een beschermende deklaag. Vaak ontvangen zowel de voor- als de achterzijde tegelijkertijd dezelfde verfbehandeling. Het is met dezelfde installatie mogelijk om een laminaatlijm aan te brengen en een plastic film op het bandoppervlak te lamineren. De bedekte band kan decoratief worden geëmbosseerd en gevormd (bijvoorbeeld als gegolfde plaat). Om deze reden moet de deklaag niet alleen een dergelijke vervorming kunnen doorstaan, maar ook het aluminium zelf moet goed vervormbaar zijn.

Bij coil-coaten wordt het verfsysteem geselecteerd al naar gelang de eisen die het product stelt. Alkyd, acryl, vinyl, epoxy, epoxy-fenol, polyester, siliconen-polyester, polyvinylfluoride en polyvinylideenfluoride zijn de verftypen die gewoonlijk worden gebruikt. Heldere beschermende deklagen (lakken) worden gebruikt om naast het geven van bescherming ook het metallisch uiterlijk te behouden. Alle drankblikjes en voedingswarenhouders worden van een inwendige deklaag voorzien voor langere houdbaarheid en ter verhindering van contaminatie van de inhoud. Een porievrije deklaag is een vereiste. Deze deklagen kunnen van een tint worden voorzien om zichtbaar te maken dat het metaal inderdaad is bedekt. Heldere deklagen worden gebruikt bij de bescherming van geanodiseerde aluminium oppervlakken van gevels. Heldere lakken vergemakkelijken tevens reinigingsprocedures. Andere opmerkelijke voorbeelden van organische deklagen voor aluminium zijn polytetrafluoretyleen (PTFE), dat wordt gebruikt voor kookgerei en drukgevoelige tape en/of afneembare plastic folie voor tijdelijke bescherming van aluminium plaat of extrusies voor gebruik in de bouw. Is de constructiefase achter de rug dan dienen deze tijdelijke beschermende lagen te worden verwijderd omdat tijd, warmte en zonlicht ze hard doen worden en verouderen en waardoor ze moeilijk zijn te verwijderen.

Galvaniseren

Elektrolytisch galvaniseren

Elektrolytische galvaniseerlagen worden op aluminium aangebracht om een speciaal metallisch uiterlijk te verkrijgen, om de weerstand tegen allerlei vormen van slijtage te verhogen, de elektrische geleidbaarheid te verhogen, de soldeerbaarheid te verbeteren, of om de wrijvingseigenschappen te verbeteren. Hoewel elektrolytische deklagen soms worden gebruikt ter verhoging van de weerstand tegen corrosie, verschaffen andere afwerkingen zoals anodiseren betere corrosieresultaten in de meeste atmosferische omstandigheden en daarom worden ze op veel groter schaal toegepast. Aluminium en gelegeerd aluminium is veel moeilijker te galvaniseren dan de gewone zwaardere metalen omdat aluminium een hoge affiniteit heeft voor zuurstof, hetgeen resulteert in de snelle vorming van ondoorlaatbare oxidelaag. En omdat de meeste metalen tijdens elektrolytisch galvaniseren als kathodisch zijn ten opzichte van aluminium. leiden poriën in de deklaag tot lokale galvanische corrosie.

Stroomloos galvaniseren

Voor een aantal toepassingen in de lucht- en ruimtevaart en in de elektronische industrie, wordt nikkel stroomloos langs chemische weg op aluminium voorwerpen neergeslagen, die een dusdanige vorm hebben dat elektrolytisch galvaniseren onpraktisch is. Stroomloos galvaniseren is echter te duur om te gebruiken als conventioneel elektrolytisch galvaniseren ook mogelijk is. Net als bij elektrolytisch galvaniseren leiden fouten en poriën tot galvanische corrosie van de onedeler aluminium ondergrond.