Keiharde coatings -ceramic matrix composites

Straalmotoren vereisen supersterk materiaal

Straalmotoren van vliegtuigen moeten bestand zijn tegen helse omstandigheden. Zowel extreme hitte als bittere kou vergen het uiterste van de coating. Materiaalkundige dr.ir.Wim Sloof puzzelt met atomen om heel harde coatings te kunnen ontwikkelen. De uitvinding hierin heet ceramic matrix composites. Sloof tekende een overeenkomst met verschillende partijen om dit materiaal verder te onderzoeken.

Christian Jongeneel

De Paris Airshow, is één van de belangrijkste evenementen in de vliegtuigindustrie. Niet alleen komen honderdduizenden mensen zich vergapen aan de nieuwste toestellen, het is ook dé plek om ordercontracten te tekenen. Deze zomer was Wim Sloof er namens de TU Delft. Hij presenteerde in Parijs een onderzoeksovereenkomst met een aantal partners, onder wie Rolls Royce, een van de grootste producenten van vliegtuigmotoren ter wereld. Het onderwerp: coatings.

“Wij houden ons bezig met coatings voor hoge temperaturen – zo’n duizend graden celcius – zoals die gebruikt worden voor gasturbines”, legt Sloof uit. “Bij coatings denken mensen meestal aan een soort verf, maar wij hebben het over een dunne beschermlaag van heel hard materiaal. Zo’n coating is onmisbaar voor de straalmotor van vliegtuigen. De omstandigheden waaronder deze moet functioneren, zijn veel extremer dan voor bijvoorbeeld gasturbines die bij de opwekking van elektriciteitsopwekking gebruikt worden.”

Vanwege die exceptionele omstandigheden (en het veiligheidsrisico als een motor plotseling faalt) stellen straalmotoren grote uitdagingen aan materiaaldeskundigen. Zo moeten ze bestand zijn tegen hogere temperaturen, omdat de motor daarbij zijn kerosine efficiënter verbrandt. Daarnaast is gewichtsbesparing van groot belang. Dit is een algemene trend in de vliegtuigbouw, ingegeven door de drang naar efficiënt gebruik van brandstoffen. Ook speelt de levensduur een grote rol. Onderhoud aan de motoren is de belangrijkste reden waarom peperdure vliegtuigen regelmatig aan de grond moeten blijven. Sloof: “De beperkingen van straalmotoren zitten momenteel echt in de gebruikte materialen.”

Aluminiumoxide

Er bestaan verschillende soorten straalmotoren, maar het principe is als volgt: de motor laat aan de voorkant lucht in, perst die samen, doet er brandstof bij en ontsteekt die. Daardoor ontstaat een heet gasmengsel onder hoge druk dat via een turbine aan de achterkant de motor verlaat en zo voor stuwkracht zorgt. Die turbine is een schoepenrad dat vermogen aftapt om de binnengelaten lucht te kunnen samenpersen. Vanwege de mechanische krachten en de hitte is dat schoepenrad het kwetsbaarste onderdeel van de motor.

Naarmate de temperatuur in de turbine toeneemt, neemt het aantal geschikte materialen af. Dat betekent dat materiaalkundigen steeds ingewikkelder puzzels moeten oplossen. Ze moeten rekening houden met bestendigheid tegen grote temperatuurwisselingen. Een werkende motor bereikt al snel een temperatuur van ver boven de deuizend graden, maar staat een vliegtuig stil wegens een sneeuwstorm in Moskou, dan mogen ook temperaturen tot onder het vriespunt geen probleem zijn. Daarnaast moeten de materialen lichtgewicht en betaalbaar zijn. Om die laatste twee redenen valt bijvoorbeeld wolfram af, het meest hittebestendige materiaal dat onder meer in gloeidraden wordt gebruikt.

Vliegtuigturbines zijn gemaakt van een sterke en hittebestendige nikkellegering, maar tegen meer duizend graden is die niet bestand. Het bombardement van hete zuurstofatomen zorgt voor snelle oxidatie en dus verzwakking van de constructie. Een goede manier om dat tegen te gaan is een beschermende oxidelaag aanbrengen, zodat de zuurstof het nikkeloppervlak niet bereikt. Daarvoor is een keramisch materiaal de beste keuze: aluminiumoxide. Aluminiumoxide en de nikkellegering hebben echter een verschillende uitzettingscoëfficiënt. Bij voortdurend opwarmen en afkoelen, ontstaan spanningen tussen de coating en de onderlaag, met afbladderen als gevolg. Dat valt op te lossen door een bindlaag toe te voegen. Die bestaat uit aluminium en nikkel en dempt als het ware de spanningen af. Een mengsel van alleen nikkel en aluminium heeft echter ook de neiging om inwendig te oxideren. Dat valt tegen te gaan door chroom toe te voegen. En omdat al die metalen meestal verontreinigingen bevatten, is toevoeging nodig van yttrium, een zogeheten ‘scavenger element’ dat bijvoorbeeld zwavel bindt. Het vinden van de optimale verhoudingen vergt veel onderzoek. Er zijn namelijk ook varianten mogelijk met zirkoon of hafnium in plaats van yttrium. En zelfs als de ideale samenstelling gevonden is, ben je er nog lang niet, waarschuwt Sloof: ‘De microstructuur van de kristallen in zowel de onderliggende legering als de coating is ook heel belangrijk. Hoe grover de structuur van de oxidelaag, hoe beter die laag bescherming van de onderliggende nikkellegering biedt.’

‘Het vinden van de juiste coating is een eindeloze puzzel waarbij iedere oplossing een nieuw nadeel met zich mee lijkt te brengen’

Zelfhelend

De coating van een schoepenrad bestaat dus uit twee lagen. Bovenop een dunne oxidelaag en daaronder een dikkere bindlaag. Het resultaat heeft zelfhelende eigenschappen, bleek bij tests die Sloof uitvoerde. ‘Bij iedere cyclus van verhitten en afkoelen neemt het aantal beschadigingen aan de oxidelaag toe’, vertelt hij. ‘Op een gegeven moment blijkt echter dat beschadigingen ook weer herstellen. Dat komt omdat aluminium uit de bindlaag een nieuwe laag alumiumoxide vormt.’ De coating met een oxidelaag en bindlaag biedt weliswaar robuuste bescherming tegen de onophoudelijke aanval van hete zuurstof op de turbine, maar daarmee is de ideale coating nog niet gevonden. De oxiderende werking van de hete lucht wordt weliswaar gepareerd, maar de pure hitte niet. Het schoepenrad zou bij wijze van spreken kunnen smelten. Om dat tegen te gaan is een derde, isolerende laag bovenop de andere twee nodig. Die laag staat bekend als de thermal barrier coating (TBC). De TBC bestaat uit vogelveervormige kristallen die rechtop de coating staan, gemaakt van een materiaal dat slecht warmte geleidt, zoals zirkoonoxide. Heel belangrijk is de grootte en dichtheid van die kristallen. Alle ruimte tussen de kristallen kan immers door hete lucht gebruikt worden om de oxidelaag te bereiken. Ook het materiaal en de groeiwijze van de kristallen vergt veel onderzoek. Als binnenin het schoepenrad koeling aanwezig is, kan de TBC een temperatuurverschil van 150 graden tussen schoepen en hete lucht handhaven. Met andere woorden: als een schoepenrad zonder TBC 1100 graden aan kan, kan het met TBC 1250 graden verdragen. Een aanzienlijke verbetering, hoewel hiermee ook weer een eigenschap verloren gaat. “De TBC heeft geen zelfhelende eigenschappen”, vertelt Sloof. “Als aan de onderkant een scheur ontstaat, kan een hele veer afbreken.” Om het materiaal toch zelfhelend te maken, mengde Sloof molybdeen met silicium in het materiaal. Als zuurstof door een scheurtje het materiaal binnendringt, vormt zich molybdeenoxide dat verdampt, en siliciumoxide dat de scheur herstelt. Kortom, het vinden van de juiste coating is een schier eindeloze puzzel van atomen, waarbij iedere oplossing een nieuw nadeel met zich mee lijkt te brengen. Deze puzzel gaat niet alleen over de chemische samenstelling, maar ook over de productieomstandigheden die tot de optimale structuur van het materiaal leiden.

‘Straalmotoren vereisen bestendigheid tegen extreme temperaturen, gewichtsbesparing en duurzaamheid’

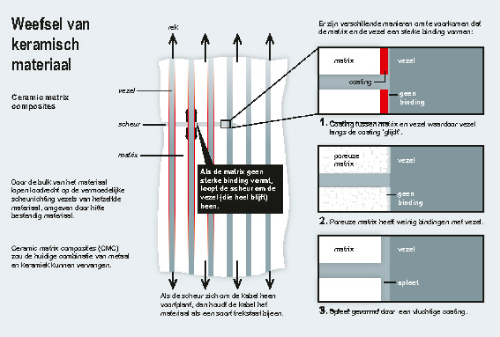

Scheurtjes

Inmiddels staat de vliegtuigindustrie op de drempel van een nieuwe ontwikkeling: ceramic matrix composites (CMC). Het was voor dit onderzoek dat de TU Delft de overeenkomst tekende met Rolls Royce, NLR (Nationaal Lucht- en Ruimtevaartlaboratorium) en Sulzer-Eldim, een Zwitsers-Nederlands hightech-bedrijf met een reputatie in hittebestendige materialen. CMC is een soort weefsel van keramisch materiaal, zoals siliciumcarbide, dat de huidige combi van metaal en keramiek zou kunnen vervangen. Puur keramiek is breekbaar. CMC is een combinatie van keramiek met een keramische vezel, om het materiaal taaier te maken. Sloof: ‘Er zit meer rek in, voordat het breekt.’ Door de bulk van het materiaal lopen kabels van hetzelfde materiaal loodrecht op de vermoedelijke scheurrichting. Deze zijn omgeven door een dunne coating van een ander hittebestendig materiaal. Die coating voorkomt dat de kabel vastgroeit aan de rest van het siliciumcarbide. Dit alles uiteraard op micro- en nanoniveau. Het effect is hetzelfde als dat van een stiknaad in textiel. Als de scheur in het bulkmateriaal komt, stuit het op een keramische vezel, de kabel. Dat scheurt moeilijk verder. De scheur kan zich om de kabel heen voortzetten, maar dan nog houdt die kabel het materiaal als een soort trekstaaf bijeen. Dat laatste lukt alleen als de coating om de kabel ervoor zorgt dat deze niet al te sterke bindingen met het bulkmateriaal vormt, want als de kabel en de matrix een geheel vormen, is de waarde ervan beperkt. ‘Siliciumcarbide is echter een duur materiaal, dat bovendien snel oxideert bij hoge temperaturen’, zegt Sloof. ‘Wij denken dat het mogelijk is CMC’s van aluminiumoxide te maken. Dat is goedkoper en oxidatiebestendig, maar heeft wel als nadeel dat het minder sterk is.’ CMC wordt al wel gebruikt in gasturbines voor elektriciteitsopwekking, maar de betrouwbaarheid ervan is nog onvoldoende getest voor vliegtuigen. Sloof schat in dat dit nog wel een jaar of vijf onderzoek zal vergen. De eerste toepassing is echter al wel bekend: de hypermoderne straalmotor F-136 voor de Joint Strike Fighter.

Bron: Delft Integraal 200.4; Fotomateriaal: Sam Rentmeester; Infographic: Karin Schwandt