Aluminiumlegeringen voor anodiseren

Hoewel er varianten bestaan, komt de meest voorkomende reeks van handelingen bij het anodiseren van aluminium neer op materiaalkeuze - ontvetten - etsen - reinigen - anodiseren, gevolgd door eventueel elektrolytisch kleuren en tenslotte sealen. Tussen deze stappen wordt steeds gespoeld met een laatste spoeling tot besluit. Met de stijgende waterprijzen is het spoelen een techniek op zichzelf geworden. Hier zal de aandacht uitgaan naar de materiaalkeuze.

Door: A.J. Schornagel

Eigenschappen van aluminium voor anodiseerdoeleinden

Aluminiumlegeringen

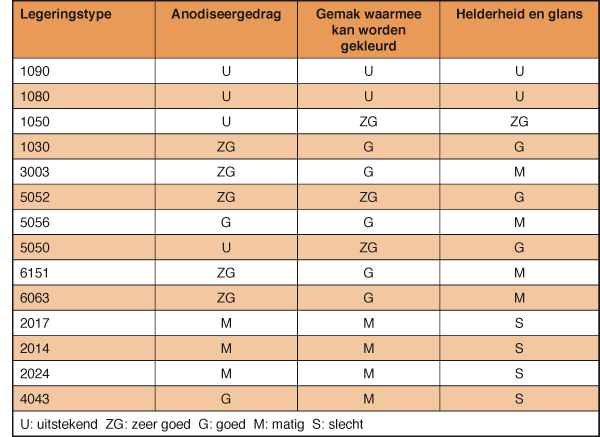

Zuiver aluminium is te zacht voor praktisch gebruik en wordt afgezien van wetenschappelijke laboratoria nauwelijks ergens aangetroffen. Alle commercieel gebruikt aluminium is feitelijk gelegeerd aluminium met typisch 1-2% koper, silicium, magnesium, ijzer of enig ander legeringselement. Naast zijn chemische samenstelling, kan aluminium ook verscheidene structuren vertonen en daarmee dus ook uiteenlopende fysische eigenschappen. Nagenoeg al het aluminium kan worden ingedeeld in gewalst, geëxtrudeerd of gegoten metaal, al naar gelang het eindgebruik. Lang niet alle aluminiumlegeringen zijn geschikt voor anodiseren. Het valt sterk aan te bevelen dat er nooit aluminium wordt geanodiseerd zonder voorafgaande kennis van de samenstelling en liefst het type. Tabel 1 geeft een lijst van een aantal typen en hun geschiktheid voor anodiseren. Legeringen dienen een enkelfazige, homogene, fijnkorrelige structuur te hebben. Elke uitscheiding van intermetallische verbindingen op de korrelgrenzen zal vrijwel altijd leiden tot een gebrekkige anodiseerlaag.

Tabel 1. Geschiktheid van verscheidene aluminiumlegeringen voor anodiseren.

Legeringssamenstelling versus anodiseerbad effecten

Onder bepaalde anodiseercondities zal de kleur van het gevormde anodische oxide het gevolg zijn van de gebruikte legering. Het type zuur dat voor het anodiseren wordt gebruikt, kan op zijn beurt de kleur van de deklaag beïnvloeden. Zo zal bijvoorbeeld oxaalzuur gewoonlijk een goudkleurige anodiseerlaag geven. Tabel 2 geeft een lijst van enkele beschikbare kleureffecten.

Invloed van de kristalstructuur van de aluminiumlegering

De kristalstructuur van de gebruikte legering, in het bijzonder de oriëntatie van het kristalrooster en de grootte van de korreldomeinen, oefent een aanzienlijke invloed uit op de kwaliteit van de oppervlaktetoestand, zoals ruwheid en spiegelend vermogen, na anodiseren. In het vlakkengecentreerde kubische rooster van aluminium, neemt de dichtheid van de kristalvlakken toe volgens (110) < (100) < (111). De mate van chemische etsing varieert bij verder overeenkomstige condities met deze dichtheid. Dus resulteert (110) in lagere ruwheid dan (111) dat vrij ruw is na etsing. Fabricageprocessen zoals walsen gaat gepaard met plastische vervorming met mogelijk deformatieharding, terwijl gieten en warmtebehandelingen, zoals afschrikken en ontlaten, evenzo van invloed zijn op de structuur en eigenschappen van de legeringen. Hoewel zulke processen niet in principe de bulk-eigenschappen van de legeringen beïnvloeden, kunnen ze zeker van invloed zijn op het anodiseergedrag. In tabel 2 is geen melding gemaakt van de korrelgrootte, omdat die zo breed wordt beïnvloed door mechanische en thermische behandelingen. Niettemin blijft het een zeer belangrijke parameter.

Factoren die het anodiseerproces beïnvloeden

Invloed van legeringselementen

In veel legeringen voor anodiseerdoeleinden is koper aanwezig in hoeveelheden tot 0,2%, tezamen met silicium + ijzer tot 1%. Deze toevoegingen hebben tot doel de mechanische eigenschappen van de legering te verbeteren. Omdat bij basisch etsen aluminium bij voorkeur wordt weggenomen, zullen deze elementen aan het oppervlak achterblijven, zichtbaar als donkere vlekken, bekend als "smut". Het normale de-smut proces verwijdert soms niet alles en aluminium dat dan wordt geanodiseerd geeft een ongelijkmatige anodiseerlaag te zien met slechte spiegeling. In tegenstelling tot die elementen die in vaste oplossing in de legering aanwezig zijn, zullen in de matrix verspreid voorkomende intermetallische verbindingen, zoals Mg2Si of MgS2 enzovoort, het spiegelend vermogen, de kleur en de corrosieweerstand van het geanodiseerde product nadelig beïnvloeden.

Invloed van onzuiverheden

Omdat aluminium zo chemisch actief is, wordt zijn oppervlak bij blootstelling onmiddellijk geoxideerd door lucht. Als echter vers metaal wordt blootgesteld, bijvoorbeeld tijdens een walsbewerking, kan het metaal ook reageren met andere aanwezige stoffen, hier walsolie. Enkele onvolkomenheden die tijdens walsen kunnen optreden zijn:

- Kerven, een defect dat wordt veroorzaakt door onvoldoende smering tijdens walsen, ze omvatten oppervlaktekrassen en bramen.

- Staart-markeringen, die worden aangetroffen op beide zijden van geanodiseerd aluminium plaat in de vorm van zaagtandvormige onregelmatigheden die pas zichtbaar worden na anodiseren.

- Strepen, die ontstaan door wisselwerking tussen aluminiumoxide en walsoliën, ook zij worden pas na anodiseren zichtbaar.

Invloed van de walsbewerking

Na walsen zal het metaaloppervlak deformatieharding vertonen en de oppervlakteruwheid zal lager zijn dan die van het uitgangsmateriaal. Walsen zorgt ook voor het uitrekken van de korrels in de walsrichting en de aluminiumkorrels kunnen lange, elliptische vorm aannemen. Na etsen resulteert preferente aantasting in oppervlakteverruwing. Om dit effect te vermijden wordt de legering ontlaten om de korrels gelijkmatiger van vorm en grootte te maken. In de praktijk is een dergelijke behandeling van uiterst belang in geval van het anodiseren en kleuren van dunne plaat in grote breedtes. De invloed van de korrelgrootte en korrelvorm van dunne gewalste plaat op de uiteindelijke afwerking is van groot belang en wordt onderkend als bron van tal van productieproblemen.

Invloed van warmtebehandeling

Geëxtrudeerde secties worden vaak na de feitelijke extrusie, gekoeld onder trekbelasting, waarna ze gedurende ongeveer een uur een verouderingsharding ondergaan op ongeveer 200°C. Het doel van deze warmtebehandeling is het handhaven of zelfs optimaliseren van de mechanische sterkte van de legering. Korrelgrootte is doorgaans geen parameter die bij deze behandeling onder controle wordt gehouden en deze kan dan ook sterk variëren. Bij sommige afschriklijnen worden ventilatoren gebruikt om de omgeving te koelen. De omgevingstemperatuur waaraan het afkoelende metaal wordt onderworpen, kan uiteenlopen als dag en nacht, zomer en winter, wederom met aanzienlijk gevolgen voor de korrelgrootte. Hieruit volgt dat voor aluminium waarbij geen maatregelen zijn genomen voor het handhaven van uniforme korrelgrootte of met andere woorden waarvoor geen programma bestaat voor het beheersen van temperatuur en tijd tijdens fabricage, zal het geanodiseerde oppervlak geringe uniformiteit in oppervlakteafwerking bezitten.

Tabel 2. Enkele kleurschakeringen die met anodiseren van aluminium zijn te behalen.

Effect van matrijzen

Achterblijvende matrijsafdrukken op het oppervlak van geëxtrudeerde secties zijn welhaast niet te vermijden, maar ze overschrijden zelden een diepte/hoogte van meer dan 40 µm. Een dergelijke ruwheid kan met een vingertip of vingernagel worden gevoeld. Grotere ruwheden is onaanvaardbaar en de extrusie moet worden gepolijst. Ook kan de basische etsbehandeling van het aluminium worden verlengd (of de etstemperatuur iets verhoogd). Deze benadering, gebaseerd op de grotere hoeveelheid weggenomen metaal, geeft in vele opzichten verspilling, niet in de laatste plaats door de vorming van een grotere hoeveelheid etsslib.