Harden van niet-warmtebehandelbare legeringen

Versteviging in niet-warmtebehandelbare legeringen is het gevolg van de vorming van in vaste toestand opgeloste bestanddelen, tweede-faze bestanddelen, fijn verdeelde uitscheidingen en/of deformatieharding. Kneedlegeringen van dit type behoren voornamelijk toe tot de 3xxx en 5xxx reeksen die magnesium, mangaan en/of chroom bevatten alsmede tot de 1xxx reeks en sommige legeringen van de 4xxx reeks die alleen silicium bevatten. Niet-warmtebehandelbare gietlegeringen behoren tot de 4xx.x of 5xx.x reeksen die respectievelijk silicium of magnesium bevatten en tot de 1xx.x reeks.

Versteviging als gevolg van vaste oplossingen

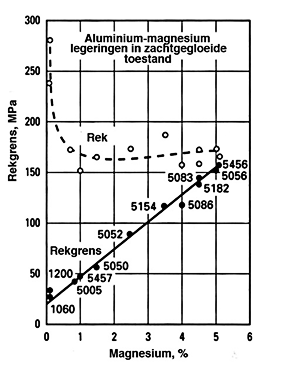

Voor die elementen die vaste oplossingen vormen, vertoont het verstevigend effect als het element in vaste oplossing verkeert een stijging als het verschil tussen de atoomstralen van het oplosmiddel (Al) en de opgeloste stof (legeringselement) toeneemt. Dit blijkt uit gegevens die zijn verkregen met behulp van super zuivere binaire vaste-oplossingslegeringen in de zachtgegloeide toestand, zoals zijn verzameld in tabel 1. Er zijn echter ook nog andere effecten betrokken bij deze vorm van versteviging, waarvan de elektronenbinding de belangrijkste is. Mangaan in vaste oplossing is zeer effectief in het verstevigen van binaire legeringen. Zijn bijdrage is echter minder, omdat bij deze samenstellingen als gevolg van de fabricagebewerkingen het mangaan grotendeels is uitgescheiden De belangrijkste legeringen die worden verstevigd door legeringselementen in vaste oplossing (vaak gekoppeld met koudbewerking) zijn die uit de aluminium-magnesium (5xxx) reeks, lopend van 0,5 tot 6 gew.% Mg. Deze legeringen bevatten vaak kleine toevoegingen van overgangselementen, zoals chroom of mangaan en, minder vaak, zirconium, ter beheersing van de korrel- en subkorrelstructuur. IJzer- en siliciumverontreinigingen zijn doorgaans aanwezig in de vorm van intermetallische deeltjes. Afbeelding 1 toont het effect van magnesium in vaste oplossing op de rekgrens en rek voor het merendeel van de gangbare commerciële aluminium-magnesium legeringen.

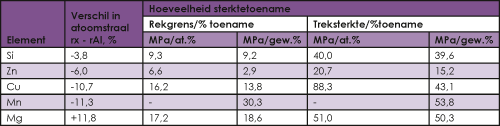

Tabel 1. Vaste-oplossingseffecten van hoofdlegeringselementen op de sterkte van hoogzuiver aluminium.

Afbeelding 1. Correlatie tussen rekgrens, rek en magnesiumgehalte voor enkele commerciële aluminiumlegeringen.

Versteviging als gevolg van tweede-fase bestanddelen

Elementen en combinaties die voornamelijk tweede-fase bestanddelen met relatief lage oplosbaarheid in vaste oplossing, omvatten ijzer, nikkel, titanium, mangaan en chroom en combinaties van deze elementen. De toenemende volumefracties van de intermetallische verbindingen die deze elementen aangaan met elementair silicium tijdens stolling of via uitscheiding in de vaste toestand tijdens verwarming na stolling verhogen ook de sterkte en hardheid. De snelheid van deze toename per eenheid van gewicht van het legeringselement is soms gelijk aan, maar meestal lager dan die welke het gevolg is van oplossing in de vaste toestand. Deze tweede-faze deeltjes zijn onregelmatig van vorm en ze komen merendeels voor langs de korrelgrenzen en tussen dendrietarmen.

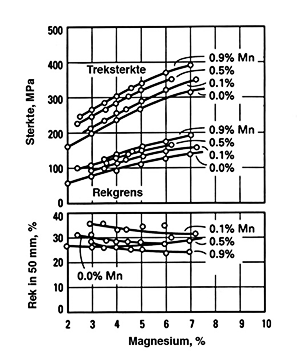

Korrelverfijning met fijn verdeelde uitscheidingen

Toevoeging van mangaan en/of chroom aan aluminium kneedlegeringen maakt de vorming van complexe uitscheidingen mogelijk, die niet alleen de korrelgroei vertragen tijdens het herverhitten van de ingot, maar helpt ook bij de korrelverfijning tijdens walsen. Deze methode omvat snelle stolling en afkoeling tijdens het gieten van de ingots, zodat er een vaste oplossing ontstaat met mangaan- en chroomconcentraties die hun evenwichtsoplosbaarheid sterk overschrijden. Tijdens herverhitting van de ingot na gieten voor verdere bewerking, is het de bedoeling dat de oververzadigde metastabiele vaste oplossing uitscheiding veroorzaakt van complexe fazen in de vaste toestand. Deze uitscheiding veroorzaakt geen merkbare harding en het is ook niet de bedoeling dat dit het geval zou zijn. Het doel is de productie van fijn verdeelde deeltjes die rekristallisatie en korrelgroei in de legering vertragen of verhinderen tijdens opvolgende verwarming. De uitgescheiden deeltjes Al12(Fe,Mn)3Si, Al20Cu2Mn3 of Al12Mg2Cr zij incoherent met de matrix en als gevolg van hun vorming raakt de oorspronkelijke vaste oplossing minder geconcentreerd. Deze omstandigheden geven geen merkbare uitscheidingsharding. Veranderingen in de elektrische geleidbaarheid vormen een effectieve maat voor de volledigheid van deze uitscheidingsreacties die tijdens voorverwarmen plaatsvinden. Met de geïntegreerde processen die het pad van gesmolten metaal tot kneedproduct inkorten en waarbij het voorverwarmen van de ingot wordt vermeden en de totale tijd-temperatuur historie wordt gereduceerd, verandert ook dit conventionele beeld. Het lijkt waarschijnlijk dat om de beste resultaten te verkrijgen uit zulke processen, traditionele legeringssamenstellingen dienen te worden aangepast, waarbij rekening moet worden gehouden met het feit dat grotere hoeveelheden van deze elementen geacht worden in vaste oplossing te blijven gedurende dergelijke ingekorte thermomechanische processen. Het is onwaarschijnlijk dat met een en dezelfde legering via de twee procestypen dezelfde resultaten zullen worden behaald. Voor legeringen die zijn samengesteld uit zowel vaste oplossing en tweede-faze bestanddelen en/of uitscheidingen geldt dat alle microstructuur bestanddelen op een ruwweg additieve wijze bijdragen tot de sterkte. Dit wordt getoond op afbeelding 2 voor Al-Mg-Mn legeringen in de zachtgegloeide toestand.

Afbeelding 2. Trekeigenschappen van Al-Mg-Mn legeringen in de vorm van 13 mm dikke zachtgegloeide (O toestand) plaat.

Deformatieharding

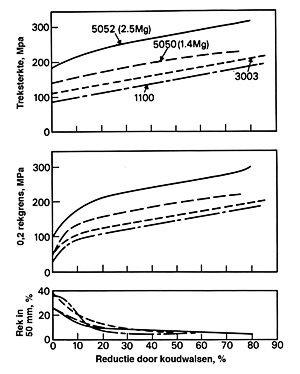

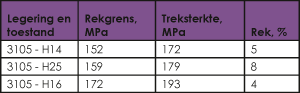

Deformatieharding als gevolg van koudwalsen, koudtrekken en koudstrekken is een hoogst effectief middel om de sterkte van niet-warmtebehandelbare legeringen te verhogen. Deformatiehardingscurven (zie afbeelding 3) voor verscheidene commerciële niet-warmtebehandelbare legeringen laten de toename van de sterkte zien die gepaard gaat met de toenemende reductie door koudwalsen van aanvankelijk zachtgegloeide dunne plaat. Deze toename wordt verkregen ten koste van de taaiheid, zoals gemeten aan de hand van het rekpercentage in een trekproef en door de afname van de vervormbaarheid tijdens bewerkingen zoals buigen en trekken. Deformatiegeharde legeringen worden dan ook zelden gebruikt voor toepassingen waarbij hoge taaiheids- en vervormbaarheidsniveaus worden gevraagd. Bepaalde legeringen, zoals bijvoorbeeld 3003, vertonen betere dieptrekeigenschappen in de koudbewerkte dan in de zachtgegloeide toestand en dit is een belangrijke factor als het gaat om de fabricage van dunwandige drankblikjes. Het is vaak voordelig om materiaal te gebruiken in een gedeeltelijk zachtgegloeide (H2x) of gestabiliseerde (H3x) toestand als er moet worden gebogen, vervormd, of diepgetrokken, omdat het materiaal in deze toestanden grotere vervormbaarheid bezit bij dezelfde sterkteniveaus dan materiaal dat alleen deformatiegehard (H1x) is (zie ook tabel 2).

Afbeelding 3. Deformatiehardingscurven voor aluminium (1100) en voor Al-Mn (3003) en Al-Mg (5050 en 5052 legeringen).

Tabel 2. Trekeigenschapgegevens ter illustratie van kenmerkende relaties tussen sterkte en rek voor niet-warmtebehandelbare legeringen in de H1x versus H2X of H3x toestand.

Aangezien bij de meeste deformatiehardingsprocessen een of twee dimensies van het metaal worden gereduceerd ten koste van de toename van andere dimensies, ontstaat er verlenging van de korrels in de hoofd-bewerkingsrichting. Sterke deformatie produceert een heroriëntatie van de korrels in een preferente oriëntatie. Bovenop de veranderingen in de trekeigenschappen, veroorzaakt koudbewerken veranderingen in andere fysische eigenschappen. Er treedt een kleine afname op in de dichtheid in de orde van grootte van enkele tienden van een procent, een aanzienlijke afname in de elektrische geleidbaarheid en een kleine toename van de thermische uitzettingscoëfficiënt. Omdat de inwendige energie toeneemt in de koudbewerkte toestand neemt ook de chemische reactiviteit toe. Dit leidt tot afname van de corrosie weerstand en bij sommige legeringen kan dit leiden tot de mogelijkheid van spanningscorrosie scheuren.

Invloed van temperatuur tijdens deformeren

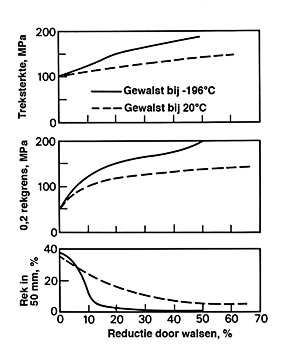

De deformatiehardingskarakteristieken van aluminiumlegeringen variëren aanzienlijk met de temperatuur. Bij cryogene temperaturen is deformatieharding sterker dan bij kamertemperatuur, zoals is te zien op afbeelding 4, waar de deformatiehardingskarakteristieken van de legering 1100 bij kamertemperatuur worden vergeleken met die bij -196°C. De sterktewinst als gevolg van deformatie bij -196°C kan wel tot 40% oplopen, hoewel dit gepaard gaat met een sterke daling van de taaiheid. Bij hoge temperaturen worden de deformatiehardingskarakteristieken beïnvloed door zowel de temperatuur als de deformatiesnelheid. Deformatieharding daalt progressief als de bewerkingstemperatuur wordt verhoogd tot een waarde waarbij geen effectieve harding meer optreedt als gevolg van dynamisch herstel en rekristallisatie. Alle halffabrikaten kunnen worden geleverd in de deformatiegeharde toestand, hoewel er grenzen zijn aan de hoeveelheid rek die aan bepaalde producten kan worden gegeven. Zelfs aluminium gietstukken zijn wel voor bepaalde toepassingen verstevigd door middel van koudpersen.

Afbeelding 4. Deformatiehardingscurven voor 1100 - O (99Al, zachtgegloeid) dunne plaat bij kamertemperatuur en bij -196°C.