Mechanisch bevestigen van aluminium aan gelijksoortig en ongelijksoortig materiaal

Geboute verbindingen zijn zeer effectief bij het bouwen vanwege het feit dat het mogelijk is om sterk uiteenlopende materialen met élkaar te verenigen, het gemak van eenvoudige installatie te velde en de mogelijkheid om de constructie weer eenvoudig te demonteren. Maar demontage is lang niet altijd een zwaarwegend criterium. In dat soort gevallen kan worden overwogen om een klinkverbinding te kiezen. In sommige gevallen echter, zijn noch boutverbindingen noch klinkverbindingen een optie en als lassen, solderen of lijmen evenmin in aanmerking komen, dan kan worden gegrepen naar een mechanische verbinding, die geen gebruikmaakt van verdere bevestigingsmiddelen. In dit artikel wordt een overzicht gegeven van de ter beschikking staande mogelijkheden op het gebied van mechanisch verbinden.

J.P. Barstow

Bouten

Bouten en moeren maken op diverse manieren gebruik van het concept van schroefverbinding, maar meestal komt het neer op het aanleggen van een koppel, waardoor er een treksterkte in de bout wordt opgewekt die de delen samenklemt onder een drukbelasting. Er wordt het meeste gebruikgemaakt van boutverbindingen bij die materialen die bestand zijn tegen relatief hoge klemkrachten. De verbindingskenmerken zijn vaak afhankelijk van het aanbrengen van een voorspanning tijdens assemblage, waarna het aanhaalkoppel kan worden gebruikt bij wijze van proces-controleparameter. Hoge voorspanningen zijn dikwijls wenselijk om de mogelijkheid van voortijdig loslaten en vermoeiing tijdens bedrijf onder dynamische belastingen en druk te voorkomen. Boutverbindingen wekken hoge wrijving op tussen de verbonden oppervlakken die zorgdragen voor het overbrengen van optredende afschuifkrachten.

In verband met de bouw van constructies die bestaan uit verschillende materialen, kunnen bouten worden gebruikt voor het verbinden van onderdelen van gelijksoortig en van ongelijksoortig materiaal. Niet zelden bestaat een of meer van de te verbinden delen uit een polymeercomposiet, waardoor er gebruik moet worden gemaakt van aangepaste ontwerpprincipes om specifieke moeilijkheden die een dergelijke bevestiging meebrengt het hoofd te bieden. Het gaat hierbij dan vaak om de discontinuïteit van de vezels ter plaatse van de boutgaten en de betrekkelijk lage breeksterkte van de composiet. Verder kan de aanwezigheid van koolstofvezels galvanische corrosie veroorzaken. Deze beperkingen worden echter het hoofd geboden door middel van een combinatie van selectieve oriëntatie van vezels, het gebruik van onderlegringen ter vergroting van het dragend oppervlak waarop de klemkracht kan aangrijpen en, indien nodig, het voorschrijven van bekleed of compatibel bevestigingsmateriaal. Richtlijnen zijn te vinden in de Eurocamp Design Code die de volgende parameters onderscheidt:

Ontwerpparameters (a)

- geometrie (breedte, onderlinge afstand, afstand tot randen en zijkanten, gatpatroon enzovoort);

- gatdiameter en boutafmetingen;

- verbindingstype (enkele overlap, dubbele overlap enzovoort);

- plaatdikte;

- belastingscondities (trek, druk, schuif enzovoort).

Materiaalparameters (b)

- vezelsoort en vorm ( eenrichting, geweven, sandwich enzovoort);

- harssoort;

- vezelrichting;

- constructievorm (bijvoorbeeld massief laminaat, sandwichconstructie, enzovoort);

- stapelreeks;

- volumefractie van de vezels;

- bevestigingsmateriaal.

Bevestigingsparameters (c)

- soort bevestigingsmiddel (schroef, bout, nagel enzovoort);

- kiemkracht;

- onderlegringen;

- speling tussen bevestigingsmiddel en gat.

Er zijn een aantal varianten ontwik!keld die zijn voorzien van draad voor gebruik bij multimateriaal waaronder bevestigingsmiddelen met grote kop en inzetstukken die in de te verbinden delen kunnen worden gelamineerd of worden vastgelijmd.

Schroeven en moeren

Schroeven en doorgaande bouten zijn geschikte bevestigingsmiddelen voor aluminium constructies. Schroefverbindingen worden vaak gebruikt voor verbindingen die weer losgemaakt kunnen geworden en daar waar hoge klemkrachten worden vereist. Schroefverbindingen kunnen zeer rationeel en economisch uitvallen, met name bij constructies die zijn vervaardigd van geëxtrudeerde profielen. De kenmerken van schroefverbindingen hangen in sterke mate af van de keuze van het ontwerp van de verbinding, het schroefmateriaal, het schroeftype en de verbindingsprocedure.

Ontwerp van de boutverbinding

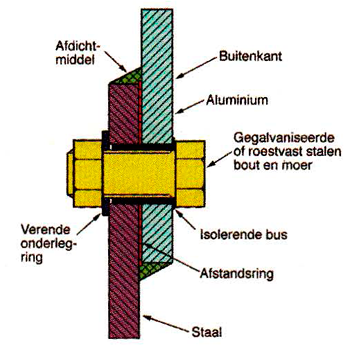

Op afbeelding 1 is een voorbeeld te zien van een boutverbinding tussen aluminium en staal.

Afbeelding 1 Voorbeeld van een ontwerp voor een boutverbinding tussen aluminium en staal.

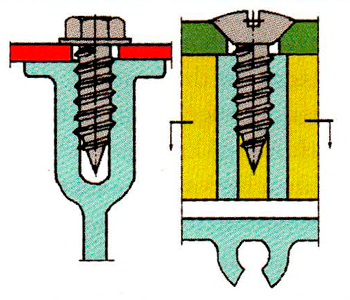

Afbeelding 2 Enkele schroeftypen.

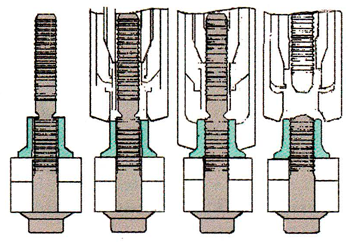

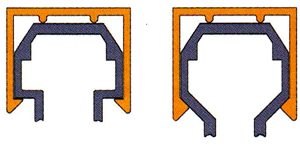

Afbeelding 3 Links: schroefkanaal voor transversale bevestiging; rechts: schroefkanaal vor longitudinale bevestiging.

Schroefmateriaal

De keuze van het schroefmateriaal is een bepalende factor voor de sterkte van de verbinding, de corrosieweerstand en de mogelijkheid om de constructie te ontmantelen. Aluminium onderdelen kunnen worden verbonden met schroeven die zelf ook zijn gemaakt van aluminium, met schroeven die zijn gemaakt van bekleed staal of van roestvast staal. Schroeven die zijn gemaakt van koperlegeringen moeten worden vermeden vanwege het risico van galvanische corrosie van het aluminium.

Schroeftypen

Naast gewone schroeven, bouten en moeren, wordt er in aluminium constructies ook nog gebruikgemaakt van tal van zelftappende schroeven. Dit schroeftype is vaak handig voor het verbinden van geëxtrudeerde profielen. Op afbeelding 2 zijn van links naar rechts de volgende typen te zien: plaatschroef met vaste onderlegring; gevelschroef met afdichtingselement; zelfborgende schroef met flens; gegleufde bolkopschroef; hexagonaal verzonken schroef met lage kop; cilindrische zelftappende schroef met flens; kruiskop-tapbout.

Verbindingsprocedure

In zwaar belaste schroefverbindingen moeten de boutgaten worden geboord en daarna geruimd tot de gewenste diameter. Het verschil tussen bout- en gatdiameter mag niet meer zijn dan 0,15 mm, onafankelijk van de diameter. In minder zwaar belaste verbindingen mag het verschil in diameters wat groter zijn, tot maximaal 1 mm. In deze gevallen kan worden volstaan met alleen boren van het boutgat. De druk tussen schroef of moer en het aluminium onderdeel mag niet hoger zijn dan 80% van de rekgrens van het materiaal. De spanning kan worden gereduceerd door onder de kop van schroef of moer een onderlegring aan te brengen. Gekartelde en verende onderlegringen moeten worden vermeden. Mechanisch gezien kunnen ze geen kwaad maar ze kunnen corrosieproblemen veroorzaken (spleetcorrosie).

Schroefgangen

Geëxtrudeerde profielen kunnen vaak zeer makkelijk op dusdanige wijze worden ontworpen, dat assemblage aanzienlijk wordt vergemakkelijkt. Voor schroefverbindingen wordt vaak gebruikgemaakt van schroefgangen. In combinatie met zelftappende schroeven kunnen zeer rationele en goedkope verbindingen worden gemaakt. Schroefgangen kunnen worden ontworpen voor zowel transversale als longitudinale bevestiging (zie afbeelding 3 ).

Aluminium schroeven

Aluminium schroeven en bouten zijn leverbaar in standaardvorm met betrekking tot hun sterkte-eigenschappen en leveringsvoorwaarden. De schroeven worden gewoonlijk gemaakt van de legeringen 6082, 5056 of 2011. Gerolde draad kan de sterkte verhogen alsmede de corrosieweerstand. De slijtvastheid kan worden verbeterd door de schroef te anodiseren. Met betrekking tot corrosie is het gebruik van aluminium schroeven in aluminium constructies aan te bevelen. De mechanische sterkte van aluminium schroeven laat echter vaak te wensen over. Bovendien zijn aluminium schroeven dikwijls onmogelijk los te krijgen en daarna weer vast te maken.

Beklede stalen schroeven

Mechanische stalen bevestigingsmiddelen worden vaak voorzien van een oppervlaktebekleding ter verbetering van de weerstand tegen corrosie. Stalen schroeven die worden gebruikt voor aluminium constructies zijn doorgaans gegalvaniseerd, maar er worden ook wel andere bekledingen gebruikt zoals bijvoorbeeld geel-chromateren. Voor normaal binnenshuis gebruik voldoet een elektrolytisch aangebrachte laag, maar in agressievere omgevingen moet de schroef thermisch worden verzinkt om een dikkere beschermende laag op te bouwen.

Schroeven van roestvast staal

De weerstand tegen corrosie van austenitisch roestvast staal is hoger dan die van aluminium en zijn legeringen. Het elektrochemische potentiaalverschil tussen austenitisch roestvaststaal en aluminium en zijn legeringen is echter dermate klein dat er geen gevaar bestaat voor galvanische corrosie van aluminium. Nadeel van roestvast stalen bevestigingsmiddelen is hun naar verhouding hoge prijs. Een ander niet te onderschatten nadeel van roestvaststalen schroeven wanneer ze in aluminium worden geschroefd, is het vast gaan zitten vanwege corrosie van het schroefdraad.

Schroefdraadsnijden

Voor het snijden van inwendig schroefdraad in sterkere legeringen, zijn standaard tappen, zoals die worden gebruikt voor staal of messing geschikt, maar speciale tappen voor aluminium geven de beste resultaten. Tappen voor aluminium moeten zijn voorzien van diepe, brede en goed gepolijste groeven. Tappen met spiraalgroeven zijn te prefereren voor het maken van blinde gaten, terwijl rechte groeven beter geschikt zijn voor doorgaande gaten. Bij het tappen van aluminium wordt over het algemeen gebruikgemaakt van snij vloeistof. Een alternatief voor draad tappen is draad inrollen. Enkele kenmerkende waarden voor tappen zijn: HSS tap: spaanhoek 15- 25°; vrijloophoek max. 10°; snijsnelheid 20-50 m/min. Tap met carbidepunt: spaanhoek 8 - 12°; vrijloophoek 10°; snijsnelheid 20 - 50 m/min. Voor het snijden van uitwendig draad in aluminium staan speciale matrijzen die zijn voorzien van de gewenste snijhoek en afschuiningshoek ter beschikking.

Enkele kenmerkende waarden voor het snijden van uitwendige draad zijn:

- HSS: spaanhoek 15 - 25°; vrijloophoek max. 10°; snijsnelheid 20 - 50 m/min.

- Carbidepunt: spaanhoek 8 - 12o; vrijloophoek 10°; snijsnelheid 20 - 50 m/min.

- Ook hier wordt gebruikgemaakt van snijvloeistof. Als het maar even mogelijk is moet het schroefdraad worden

- gerold in plaats van gesneden.

Draadrollen

Draadrollen is een plastische-vervormingsbewerking. Deze methode is veel sneller dan draadsnijden en draadtappen. Gerolde schroefdraad is sterker en beter bestand tegen vermoeiing dan gesneden draad. Gerolde draad zal ook minder last hebben van abrasie en vastlopen tijdens gebruik. Apparatuur en methode voor het rollen van draad in aluminium zijn hetzelfde als die voor staal en messing.

Binnendraad

Binnendraad dient doorgaans sterker te zijn dan de schroef. Als de wanddikte groot genoeg is kan het draad worden getapt of gerold in het werkstuk. In sommige gevallen bieden zelftappende schroeven de beste oplossing. De kritische schroeflengte hangt af van de sterkte van de schroef en van het werkstuk. Enkele kenmerkende schroefdieptewaarden uitgedrukt in de diameter voor verbindingen met schroeven van sterktecategorie 8.8 zijn de volgende:

- AA5754 in zachte toestand: 2,5d

- AA6082 in verouderde toestand: 2,0d

- AA2024 in verouderde toestand: 1,5d

- AA7075 in verouderde toestand: 1,0d

Draad inzetstukken

Draad-inzetstukken verhogen het lastdragend vermogen van schroefverbindingen en ze zijn tevens zeer bestand tegen slijtage. Ze zijn zeer bruikbaar voor zacht materiaal en vooral als er sprake is van een constructie die regelmatig moet worden losgenomen en weer vastgemaakt. Draad-inzetstukken zijn verkrijgbaar in twee vormen: Ensat inzetstukken en Heli-coil inzetstukken.

Doorloopbout en moer

Met doorloopbouten en moeren wordt er beschikt over een rechttoe rechtaan manier van verbinden. De bout is meestal gemaakt van roestvast staal of van gegalvaniseerd staal. Meestal wordt er gebruikgemaakt van een onderlegring onder de boutkop en de moer om de oppervlaktespanning te verminderen. In corrossieve omgevingen moet de bout worden geïsoleerd van de aluminium delen.

Nagelen

Nagelen is een oude methode voor het maken van duurzame verbindingen. Het wordt vaak gebruikt voor hoogbelaste constructies, met name als een daling in sterkte als gevolg van bijvoorbeeld lassen niet acceptabel is. Aanvankelijk werd er gewerkt met massieve nagels, maar vandaag de dag staan er verscheidene typen blindnagels ter beschikking. Gedurende langere tijd werd nagelen beschouwd als zijnde oneconomisch. Op een gegeven moment werd het nagelen echter herontdekt als een rationele technologie van hoge kwaliteit, met name voor gebruik in de lucht- en ruimtevaartindustrie. In de automobielindustrie is slagnagelen een nieuwe verbindingsmethode. Er kan onderscheid worden gemaakt in 4 verschillende typen nagels voor het maken van permanente verbindingen: massieve nagels, blinde (pop) nagels, schroefnagels en slagnagels. Massieve nagels bestaan uit een stuk en de nagelschacht wordt plastisch vervormd tot een sluitkop. Dergelijke nagels zijn alleen te gebruiken voor onderdelen die van beide kanten toegankelijk zijn. Schroefnagelen worden gebruikt voor nagelverbindingen waar hoge spanningen op komen te staan.

Daar schroefnagels worden gemaakt van hoogvast materiaal dat niet makkelijk vervormt tijdens assemblage, wordt er een zelfborgende moer gebruikt om de nagel vast te zetten. Blindnagels, waaronder de multifunctionele typen, bestaan uit een of meer elementen en vereisen toegang vanaf slechts een zijde. Slagnagels zijn ontworpen voor zelfboring. Er hoeven vooraf geen gaten te worden gemaakt in de te verbinden delen. Nagels worden ingedeeld naar de vorm van de nagelkop die tijdens het nagelen ontstaat. In het algemeen bestaan blindnagels uit een holle schacht en een treksteel(doorn) die dient als gereedschap om de kop te vormen die voor sluiting zorgt. De nagel wordt aangebracht door de steel uit te trekken met een speciale tang, waarbij de steelkop in het uitstekende nagelmateriaal wordt getrokken en aldus de sluitkop vormt. Als de trekkracht een bepaald niveau overschrijdt, breekt de steel af op een voorbestemde plaats. Het breekpunt kan zodanig worden gekozen dat deze of in de schacht of in de nagelkop ligt. Mechanische bevestigingsmiddelen moeten zodanig worden gekozen dat zowel bevestigingsmiddel als de te verbinden delen voor wat betreft corrosie verenigbaar zijn, dat wil zeggen dat ze ongeveer gelijke elektrochemische potentialen moeten bezitten en verder moeten ze ook geschikt zijn voor latere recycling.

Nagelprocedure

De nagelgaten moeten worden geboord, ontbraamd en worden verzonken om een goed contactoppervlak te creëren tussen nagelkop en ondergrond. De speling tussen de nagelsteel en het gat moet zo klein mogelijk zijn. De volgende spelingswaarden gelden:

Nageldiameter D (mm) Gatdiameter (mm)

- tot 3 D + 0,05

- 3-7 D + 0,1

- 7- 10 D + 0,2

- 10-12 D + 0,3

- 12 en groter D + 0,4

De nagel moet met zomin mogelijk klappen worden aangebracht, dit om verbrossing als gevolg van koudverstevigen tegen te gaan. Om die reden moeten de hamer en de tegenhouder zo zwaar mogelijk zijn.

De lengte van de nagelsteel hangt hoofdzakelijk af van de vorm van de nagelkop. Voor een tonvormige kop bedraagt de steellengte 2,0 x de diameter van de kop; voor een ronde kop is dit 1,5 x de diameter van de kop; voor een verzinkkop 1,0 x de diameter van de kop.

Nagelmateriaal

De nagel dient, voorzover dat mogelijk is, van hetzelfde materiaal te zijn als de bij elkaar te houden onderdelen. Dit is van groot belang met het oog op galvanische corrosie in agressieve omgevingen. Nagels van koper of messing mogen nooit worden gebruikt, vanwege dit corrosierisico. Als er stalen nagels worden gebruikt, dan moeten ze worden geïsoleerd van de aluminium onderdelen, ook weer om galvanische corrosie te voorkomen.

Nagetype

Aluminium nagels zijn gestandaardiseerd op grond van de vorm van hun kop:

- nagels met halfronde koppen;

- nagels met vlakke koppen; nagels met paddestoelvormige koppen;

- nagels met verzinkkoppen.

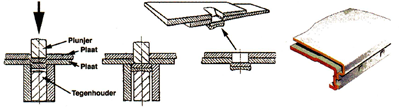

De sluitkop is meestal halfrond, omdat deze vorm simpel is en snel kan worden gevormd. Een nieuwere nagelvorm is die met een steel met draad, bijvoorbeeld Huckbouten. De bouten bestaan uit 2 delen: de nagelbout en de kraag. De bout wordt vanaf de achterzijde ingestoken en de kraag wordt over de boutsteel

geschoven. De nageltang trekt de verbinding stevig samen en sluit de kraag op de boutsteel (zie afbeelding 4). Het nagelproces vindt automatisch plaats met een hoge snelheid en is heel stil. De verbindingen bezitten hoge afschuif-, trek- en vermoeiingssterkte en ze zijn gas- en vloeistofdicht. Dit type bevestigingsmiddel wordt bijvoorbeeld toegepast in verbindingen in vrachtautoframes.

Massieve nagels

Aluminium nagels worden in het algemeen koud verwerkt. In tegenstelling tot heetaangebrachte stalen nagels vindt er geen krimp plaats en dus treedt er in de nagel geen trekspanning op. De wrijvingskracht tussen de genagelde delen is derhalve laag. Het merendeel van de belasting wordt overgebracht in de vorm van schuifspanningen in de nagel en als gatvergrotende krachten in de genagelde delen. Een juiste nagelprocedure is essentieel voor een goede verbinding. Andere belangrijke factoren zijn het nagelmateriaal en tot op zekere hoogte het nageltype.

Blinde nagels

Blinde nagels zijn heel bruikbaar in situaties waar de nagel niet van beide kanten toegankelijk is. Er bestaan verschillende typen blinde nagels, zoals popnagels, maar ze hebben allemaal gemeen dat ze hol zijn. Als een dichte verbinding wordt gespecificeerd, kan de blinde nagel worden voorzien van vulstiften, of er kan gebruik worden gemaakt van komvormige nagels. Blinde nagels zijn makkelijk in het gebruik en ze vormen vaak een alternatief voor massieve nagels. De keuze van het nagelmateriaal is heel belangrijk, ook vanwege het gebruik in corrosieve omgevingen.

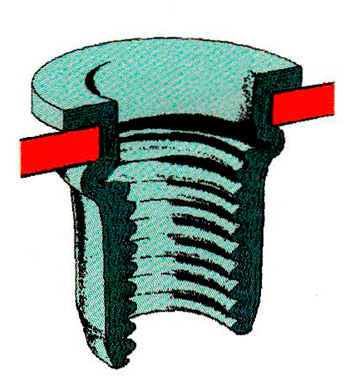

Blindklinkmoeren

Blindklinkmoeren worden gebruikt om sterk binnendraad te verkrijgen in dun materiaal (zie afbeelding 5). Er bestaan een aantal verschillende typen en sommige worden op dezelfde wijze ingestoken als gewone blinde nagels.

Afbeelding 4 Aanbrengen van huckbouten.

Afbeelding 5 Blindniet met binendraad.

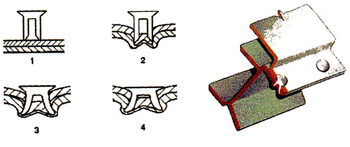

Ponsnagels

Voor het ponsnagelproces wordt een nagel met een buisvormige steel gebruikt en een vlakke massieve kop. De niet wordt met een pneumatisch pistool met grote kracht door beide lagen materiaal heengedrukt (zie afbeelding 6). Aan de onderkant bevindt zich een soort matrijs die ervoor zorgt dat de steel van de ponsnagel naar buiten buigt. De steellengte, gatdiameter en gatdiepte alsmede het gebruikte gereedschap, bepalen de uiteindelijke vorm van de nagel en van liet aan de onderzijde uitstekende deel.

Er staat een groot aantal vormen ter beschikking waaruit kan worden gekozen. De nagel is doorgaans semi-buisvormig, maar kan ook mas; ief zijn. Verzonken koppen kunnen zorgen voor een vloeiende afwerking van de bovenste plaat en kan zelfs dezelfde kleur krijgen als die van de boven plaat. Op plaatsen waar verschillende materialen worden verbonden, wordt de nagel in de richting van dun naar dik aangebracht of van het materiaal met lagere sterkte naar dat met hogere sterkte voor de beste resultaten. Hierdoor wordt het dunnere of zwakkere materiaal geborgd door de brede nagelkop terwijl de uitgebogen steel is verankerd in het sterkere of dikkere materiaal. Deze richting is tegengesteld aan die welke wordt toegepast bij klinken.

Afbeelding 6 Werkwijze van het slagklinken.

De belangrijkste voordelen van ponsnagels ten opzichte van puntlassen in de automobielindustrie zijn:

- betere vermoeïngseigenschappen van zowel staal als alumimum;

- geringere spreiding in kwaliteit;

- lagere afvalkosten; · .

- betere eigenschappen in geval van aluminium.

De nadelen zijn:

- noodzaak voor hogere perskrachten als er een verbinding met staal tot stand moet komen in geval van grote C-stukken;

- verschillende plaatdiktecombinaties vergen verschillende nagels;

- prijs van de nagels.

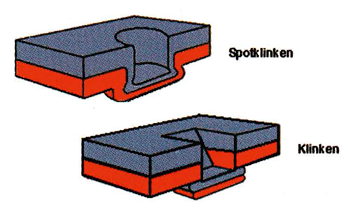

Mechanische verbindingen zonder bevestigingsmiddelen

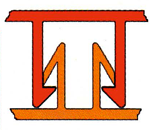

In de toekomst zullen verbindingsmethodes die geen gebruikmaken van bevestigingsmiddelen een belangrijker rol gaan spelen bij het verbinden van aluminium aan aluminium of aan andere materialen. Vandaag de dag bestaan er 2 hoofdmethodes die de markt domineren: spotklinken en klinken (zie afbeelding 7).

Afbeelding 7 Verbindingen zonder externe bevestigingsmiddelen.

Spotklinken

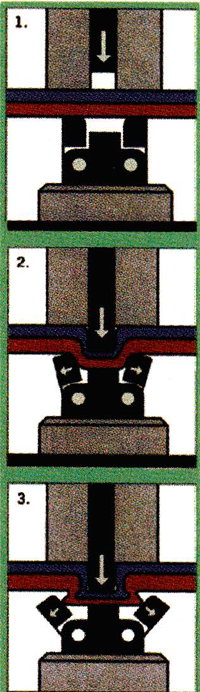

Gereedschap voor het spotklinkproces bestaat uit 2 delen: het bovendeel is een soort plunjer die in de beide te verbinden delen wordt gedreven. Het onderdeel is een soort matrijs waarin het uitgestulpte metaal wordt opgevangen (zie afbeelding 8).

Afbeelding 8 Werkwijze van het spotklinken

Klinken

De klinkmethode omvat zowel een druk- als een snijfase. Het bovenste materiaal wordt eerst gesneden en daarna onder het onderliggende materiaal geperst zodat ze in elkaar grijpen (zie afbeelding 9). In de automobielindustrie wordt vandaag de dag gebruikgemaakt van zowel klink nagelen als van klinken.

Afbeelding 9 Werkwijze van het klinken.

Klikverbindingen

Klikverbindingen worden doorgaans 0p een :iodanige wijze ontworpen dat bij het verbinden de rekgrens van het materiaal niet wordt overschreden. Er kan onderscheid worden gemaakt in 2 soorten klikverbindingen: permanent en lossend (zie afb,eelding 10). Als de klikverbinding regelmatig los moet worden gemaakt of als hij heel klein is (minder dan 10 mm) dan kan e,r gebruik worden gemaakt van een plastic klikker (zie afbêèlding 11).

Afbeelding 10 Links: permanente klikverbinding; rechts: losneembare klikverbinding.

Afbeelding 11 Losneembare klikverbinding voor kleine werkstukken.

Frictieverbinding

Bij een frictiesysteem worden de delen bij elkaar gehouden door middel van wrijving. Op deze manier kan de ene extrusie vast worden gemaakt aan de andere of ook aan geheel ander materiaal, bijvoorbeeld rubber, hout of kunststof. Afbeelding 12 toont de verbinding tussen aluminium en hout (links) en tussen aluminium en rubber (rechts). Voor het verbinden van aluminium met zacht materiaal waarbij eenstevig'ge eel wordt geëist, kan er lijm worden toegevoegd.

Afbeelding 12 Links: frictieverbinding tussen aluminium en hout; rechts frictieverbinding tussen aluminium en rubber.

Referenties

1. Aluminium Tasdienbuch, 15e Auflage.

2. Aluminium tekniR nr. 4, Skanaluminium.

3. Aluminium Merkplätter, B1, B2, V1, V2, V4, V5, V6.

4. Machining Aluminium Information Bulletin 7, Aluminium Federfition, Birmingham, 1982.

5. W. Hegmanrl. Aluminium Workshop Practice, Aluminium Verlag, Düsseldorf, 1982.

6. K. Hoffec.Permanent Pasteners for Light-weight Structures, Aluminium Verlag, Düsseldorf, 1984.

7. C.O. Bauer. Screw-joints in aluminium components, Aluminium Verlag, Düsseldorf, 1982.