Metalliseren van aluminium en zijn legeringen

Voor sommige toepassingen is de oxidelaag die van nature op aluminium aanwezig is niet

toereikend, of bezit niet de gewenste eigenschappen. Er moet dan een andersoortige deklaag worden aangebracht. Eén van de methodes die voor dit doel ter beschikking staat, Is het metalliseren. In dit artikel zal worden ingegaan óp enkele aspecten van d!t proces.

A.J. Schornagel

Metalliseren is het neerslaan van een metaallaag op een ondergrond van metaal of kunststof. Neerslag vindt doorgaans plaats vanuit een oplossing die ionen bevat van het metaal dat voor de deklaag gebruikt wordt. Metalliseren kan plaatsvinden door middel van galvaniseren, stroomloze neerslag of mechanische.

Waarom aluminium metalliseren?

De decoratie en bescherming van aluminium en zijn legeringen met behulp van galvaniseren of stroomloos neerslaan, resulteert in zeer aantrekkelijke en verbeterde eigenschappen van het basismetaal met zeer wenselijke oppervlakte-attributen. Er is veel moeite gestoken in de ontwikkeling van efficiënte middelen om aluminium te metalliseren. De hoofdredenen voor metalliseren van aluminium kunnen als volgt worden samengevat:

- vorming van een fraai oppervlak;

- verhoging van de corrosieweerstand;

- verhoging van de slijtageweerstand;

- verhoging van de oppervlaktehardheid (stroomloos nikkel); verhoging van de soldeerbaarheid/ hardsoldeerbaarheid.

De lage soortelijke massa van aluminium, die ongeveer drie maal zo hoog is als die van ijzer en veel ander gangbare basismetalen, vormt een belangrijke economische factor die het zeer de moeite waard maakt om te onderzoeken of het mogelijk is zwaardere metalen te vervangen door lichtere legeringen. Een vervanging is echter niet zo maar uitvoerbaar. Sommige aluminiumlegeringen laten zich niet makkelijk metalliseren en er dient zorgvuldig te worden bestudeerd waar een dergelijke substitutie het beste kan plaats vinden. Deels om deze reden en omdat de corrosieweerstand van gemetalliseerd aluminium mogelijk niet zo goed is als die van andere na bewerkte metalen in weer en wind, heeft het commerciële metalliseren van aluminium zich niet zo snel verbreid als was verwacht. Stroomloos metalliseren van aluminium kan echter zorgen voor corrosievaste

deklagen. Stroomloos vernikkelen met toegevoegde fosforen, geeft een oppervlaktelaag met zeer goede corrosie-eigenschappen, beter dan die van galvanische nikkellagen. Er is een groeiende productie waar te nemen van gemetalliseerde aluminium werkstukken voor de luchtvaart, de automobielindustrie en algemene technische toepassingen waar de hoge sterkte-gewichtverhouding van aluminiumlegeringen belangrijk is.

Gebruikte metalen

Decoratieve nikkel- en chroomlagen worden aangebracht op extrusies die dienen als meubelonderdelen, onderdelen voor automobielen, huishoudelijke artikelen en een grote verscheidenheid aan andere gebruiksartikelen. Hardchroom wordt toegepast op onderdelen van gesmeed aluminium zoals zuigers,

cilinderbekledingen en onderdelen van landingsgestellen, om hun slijtvastheid te verhogen. Hoewel nikkel en chroom de metalen zijn die het meest worden gebruikt als deklaag op aluminium, zijn er speciale toepassingen die het wenselijk maken om andere deklaagmetalen te gebruiken. Aluminium is ten opzichte van de meeste metalen anodisch, zodat het van cruciaal belang is dat de metalliseerlaag nagenoeg porievrij is, wil er sprake zijn van goede bescherming. Er zijn verscheidene metalen gebruikt om aluminium te voorzien van een soldeerbaar oppervlak. Deze omvatten tin, koper, zink, zilver en nikkel. Tin- en soms ook zilverlagen worden gebruikt voor reeluiteinden ter verbetering van de elektrische geleidbaarheid bij de verbindingen. Galvaniseerlagen van lood-tinlegeringen worden gebruikt voor lageroppervlakken. In de luchtvaartindustrie komen tal van met cadmium beklede aluminium onderdelen voor zoals schakelkasten en instrumentenpanelen, waar elektrische aarding nodig is tezamen met bescherming tegen corrosie. Ondanks dat cadmium vanwege zijn giftigheid terrein aan het verliezen is. Aluminiumdraad met een meegeëxtrudeerde koperen deklaag wordt gebruikt voor elektrische installaties in plaats van massief koperdraad. Andere metalliseerlagen voor aluminium geleidingsdraad zijn in gebruik.

Moeilijkheden die met het proces samenhangen

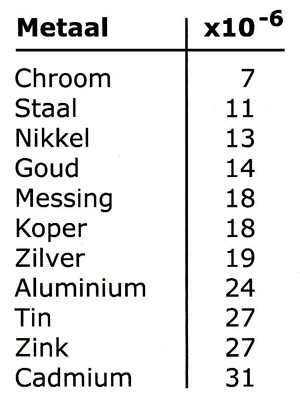

De aanwezigheid van een oxidelaag en de extreme reactiviteit van blank aluminium, die resulteert in snel herstel van de laag bij blootstelling aan lucht of aan waterige oplossingen, vormen de voornaamste moeilijkheid bij het metalliseren van aluminium. Daar komt verder nog het uitgesproken verschil bij in uitzettingscoëfficiënt van de aluminiumlegeringen en de meeste metalen die doorgaans op aluminium worden aangebracht (zie tabel 1), voor hechtingsmoeilijkheden kan zorgen. Bij toepassingen waarbij aanzienlijke temperatuurswisselingen optreden, kan het verschil in uitzetting van het aluminium en de metalliseerlaag voldoende spanning opwekken om de hechting tussen laag en ondergrond te verbreken.

Tabel 1 Gemiddelde linaire uitzettingscoëfficiënt van de gangbare metalen per °C

Welke aluminiumlegeringen zijn geschikt?

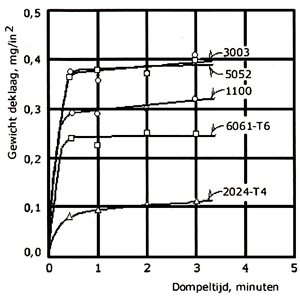

Legeringen met een hoog kopergehalte (2000-reeks) zijn zeer geschikt voor galvaniseren en ook stroomloos metalliseren. De reden is dat legeringen met een hoog kopergehalte een betrekkelijk dunne zinklaag opleveren (zie afbeelding 1) bij dompelverzinken. Aluminiumlegeringen met een laag gehalte aan legeringselementen, zoals de 1 050-legering, zijn eveneens zeer geschikt voor galvaniseren. Legeringen zoals 3003 en 3103 worden gekenschetst als goed voor galvaniseren, vanwege de vorming van een dikkere zinklaag dan bij bijvoorbeeld 6061.

Afbeelding 1 Gewicht van de dompelzinkdeklaag ontstaan op verschillende kneedlegeringen in geconcentreerde zinkaatoplossing.

Legeringen met een relatief hoog magnesiumgehalte vereisen speciale zorg tijdens de voorbehandeling. Omdat er zich een aanslag vormt, is een aangepaste etstechniek voorafgaand aan het metalliseren essentieel. Dat betekent dat legeringen uit de 5000- en 6000-reeks, zoals 6061, 6063 en 6082, op een speciale wijze moeten worden voorbehandeld middels een lichte etsing en verwijdering van de aanslaglaag in bijvoorbeeld salpeterzuur (waterstoffluoridezuur in geval van siliciumhoudende aluminiumlegeringen). Deze aanpassing van de voorbehandeling moet ook plaatsvinden in geval van metalliseren van aluminiumlegeringen met hoog siliciumgehalte (gietlegeringen).

Indeling van de metalliseerbehandelingen van aluminium

Er zijn tal van methodes voorgesteld voor de productie van neerslagen op aluminium, die als volgt kunnen worden

ingedeeld:

- processen op basis van de zinkaat-dompeltechniek;

- processen op basis van de stannaat-dompeltechniek;

- directe metalliseermethodes;

- processen op basis van mechanische voorbehandeling;

- chemische etsprocedures;

- processen op basis van voorbehandeling middels anodische of chemische oxidatie;

Van deze methodes wordt het zinkaarproces verreweg het meest gebruikt. Het stannaatproces wordt aanbevolen voor specifieke toepassingen, waarop hier niet verder wordt ingegaan. De zinkaat- en stannaatprocessen hebben hoofdzakelijk de andere methodes van metalliseren van aluminium verdrongen. Sommige ervan zijn nog wel in gebruik en blijven onderwerp van onderzoek, echter met weinig of geen commerciële exploitatie.

Voorbehandeling van zinkaatproces

Om goede hechting te verkrijgen bij metalliseren van aluminium is het noodzakelijk om te beginnen met een voorlaag van zink of tin. Deze voorlaag is een noodzakelijke voorbehandeling bij het uiteindelijke metalliseren. Het merendeel van al het metalliseren van aluminium vindt plaats op een onderlaag van chemisch neergeslagen zink (via onderdompelen in aangepaste zinkaatoplossingen). Het zinkaarproces heeft zich ontwikkeld tot een betrekkelijk eenvoudige, goedkope en betrouwbare techniek voor het metalliseren van aluminium en een groot aantal aluminiumlegeringen. Het is minder gevoelig voor legeringssamenstelling dan processen op basis van anodiseervoorbehandeling, vergt geen uitwendige energietoevoer zoals anodiseren en is goedkoper dan het stannaat-dompelproces vanwege de hoge prijs van tin.

Grondslag van het zink-dompelproces

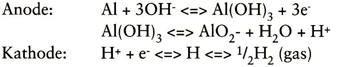

De basisreacties in de alkalische zinkaaroplossing zijn het oplossen van aluminium en het neerslaan van zink. De basisreacties luiden:

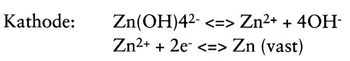

Het zinkaarion in sterk basische oplossingen heeft waarschijnlijk de gedaante Zn(OH)42-. De neerslag van zink kan derhalve worden geschreven als:

De zinkaaroplossing bestaat gewoonlijk uit zinkoxide en bijtende soda en er is aangetoond dat de verhouding van deze bestanddelen een diepgaand effect hebben op de hechting van de erop aangebrachte neerslag. De fysische voorwaarden, dompeltijd en temperatuur, kunnen eveneens van invloed zijn op de mate van hechting.

Invloed van badsamenstelling

Er is veel onderzoek uitgevoerd om te komen tot een optimale samenstelling van de zinkaatoplossing. De firma Canning Ltd. in Engeland heeft aangegeven dat de aanwezigheid van nikkel in de zinkaaroplossing de hechting verbetert van nikkel dat rechtstreeks op de zinklaag is aangebracht. Koper is eveneens bevorderlijk voor de hechting bij sommige legeringen en een vervanging van zinkoxide door zinksulfaat bleek een verdere verbetering te geven.

Processtappen voor het metallieseren van aluminium

Om een goede oppervlakte-afwerking te verkrijgen bij het te metalliseren aluminium, zijn een juiste voorbehandeling en opstelling van de werkstukken noodzakelijk. De gebruikelijke processtappen zijn als volgt:

- polijsten;

- opstellen;

- ontvetten/reinigen;

- spoelen;

- etsen; spoelen;

- één keer of twee keer dompelen in zinkbad;

- spoelen;

- metalliseren (galvaniseren of stroomloos metalliseren);

- spoelen;

- drogen.

Polijsten

Indien een decoratieve deklaag moet worden aangebracht, worden de werkstukken eerst gepolijst. Mechanisch polijsten, elektrolytisch polijsten of chemisch polijsten kunnen allemaal worden gebruikt. Er wordt vaak gebruik gemaakt van een combinatie van mechanisch en elektrolytisch of chemisch polijsten.

Opstellen

Het maken van een opstelling van de werkstukken moet met zorg worden uitgevoerd. Het is belangrijk dat er sprake is van elektrisch contact. Rekken moeten worden gemaakt van verende aluminiumlegeringen waarvan de meeste neerslagen in salpeterzuur kunnen worden verwijderd. Als er rekken worden gebruikt die zijn gemaakt van messing, brons, enzovoort, dan moeten ze goed worden afgedekt. Niet alleen om corrosie te voorkomen maar ook omdat het aluminium anodisch kan worden in de zinkaatoplossing.

Ontvetten/reinigen

Om een consistente en gelijkmatige neerslag te verkrijgen, is het noodzakelijk om te zorgen voor een schoon, actief oppervlak voor de zinkdompelbehandeling. Normaliter wordt een basisch ontvet/reinigingsmiddel gebruikt. De formulering van een basisch ontvet/reinigingsmiddel kan variëren. De badtemperatuur ligt doorgaans tussen 60° en 80°C en de dompeltijd bedraagt 1 tot 3 minuten of langer.

Etsen

Om microbestanddelen uit het oppervlak te verwijderen, alsmede de oorspronkelijke oxidelaag, wordt er gebruik gemaakt van een zuur etsbad. Een aantal zuuroplossingen is hiervoor geschikt. Zwavelzuur (15 vol%), salpeterzuur, of een mengsel van salpeterzuur en waterstoffluoridezuur kunnen worden gebruikt. De badtemperatuur varieert tussen 40° en 90°C en de behandelduur kan lopen van 30 seconden tot 5 minuten.

Zinkaatbehandeling

Het zinkaatproces is hierboven reeds beschreven, maar er kan nog wel het een en ander worden opgemerkt. De werkstukken moeten worden bewogen als ze in het bad worden gedompeld om gelijkmatig contact tussen het volledige oppervlak met de oplossing te garanderen. De tanks moeten zijn vervaardigd van roestvast staal. Tijdens de behandeling mag er geen contact zijn met de tank omdat het aluminium dan anodisch wordt en zinkneerslag wordt verhinderd. De zinkneerslag moet gelijkmatig van kleur zijn.

Dubbele zinkaatbehandeling

Als er gebruik wordt gemaakt van een dubbele zinkaatbehandeling dienen de werkstukken te worden gedompeld in salpeterzuur (50 vol%) bij kamertemperatuur om de eerste neerslag te verwijderen. Vervolgens moet er worden gespoeld en de zinkaatbehandeling worden herhaald.

Metalliseren op zinklaag

Nadat de zinklaag zich heeft gevormd kunnen andere metalen worden neergeslagen via de gebruikelijke methodes die geschikt zijn voor metalliseren op zink. Zulke metalen zijn:

- cadmium;

- chroom;

- koper;

- nikkel (galvanisch);

- nikkel (stroomloos);

- zilver;

- tin;

- zink

Alle hier genoemde metalen, behalve nikkel, worden langs galvanische weg aangebracht.

Pulserend metalliseren

Ter optimalisering van de neerslagcondities kan er gebruik worden gemaakt van pulserend metalliseren. Hierbij wordt gedurende een korte tijd een hogere stroomdichtheid gebruikt, die vervolgens weer wordt teruggebracht naar het normale niveau. Dit wordt gedurende de gehele metalliseerbehandeling herhaald. De bedoeling hiervan is het verbeteren van de aangebrachte metaallaag. Andere voordelen zijn verhoogd doordringend vermogen, betere uniformiteit en aanzienlijke bekorting van de behandeld uur. Voor deze behandeling zijn speciale pulsgelijkrichters nodig .