Life-cycle analyse van producten aluminium

De resultaten van life-cycle analyse kunnen worden gebruikt voor identificatie van mogelijkheden ter verbetering van de prestaties van producten en productiesystemen ten aanzien van hun invloed op onder andere het gebruik van grondstoffen en het milieu. Dit soort analyses zijn niet altijd ten volle uitvoerbaar omdat ze een enorme hoeveelheid gegevens vereisen die maar al te vaak niet beschikbaar zijn. In het nu volgende wordt een beperkte analyse geschetst voor een aantal alternatieve materialen voor een autospatbord.

M.K. Horstman

Doel en breedte van het onderzoek

Het doel van dit onderzoek was het vergelijken van vier verschillende spatbordontwerpen voor een compacte middenklasse auto. De vergelijking zou koeten uitmonden in de identificatie van het beste materiaal in termen van grondstofgebruik, invloed op het klimaat en recycleerbaarheid.

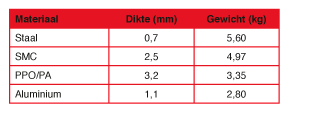

De vier opties waren staalplaat, primair-aluminiumplaat, een spuitgietmengsel bestaande uit polyfenyleenoxide en nylon (PPO/PA) en een kneedverbinding bestaande uit een glasvezel versterkte onverzadigde polyesterhars (SMC). De mechanische vereisten voor de vier spatborden zijn identiek. Tabel 1 toont het materiaal en het gewicht van de vier verschillende spatbordontwerpen.

Herkomst van de gegevens en het verzamelen ervan

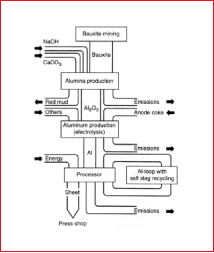

Gegevens betekent in deze context alle informatie die relevant kan zijn voor het uitvoeren van procesberekeningen en materiaalkeuze. Zulke informatie omvat een enorme hoeveelheid gegevens met betrekking tot onder andere materiaal, energiebehoefte, lokale energie opwekking, toeleveranciers, procesbeschrijvingen, productie en gebruik van secundaire energiedragers (zoals perslucht, stoom) en lokatie van fabrieken. Materiaalproductie is een belangrijke factor. Nadere beschouwing van aluminium leert dat niet alleen de hoofdproductielijn in ogenschouw moet worden genomen maar ook de processtappen voor de productie van alumina (afbeelding 1). De vier stappen op afbeelding 1, die tezamen met vele andere moeten worden beschouwd, tonen de moeilijkheidsgraad van het afwegen van kosten en de invloed op het milieu.

Bij elektrolyse is de bron van de elektrische energie belangrijk wegens verschillen in CO2 emissies tussen fabrieken die werken met hydro-energie en zij die werken met fossiele brandstoffen. Een andere significante factor is hoe de elektrolyse wordt gecontroleerd. Moderne installaties gebruiken technologieën die het merendeel van de anode effecten voorkomen, die verantwoordelijk zijn voor de vorming van fluorkoolstof, maar veel oudere installaties stoten vier tot vijf maal meer uit. Dit toont het belang van het maken van plaatsspecifieke berekeningen.

Omdat aluminium wereldwijd wordt verhandeld, is de gebruiker doorgaans niet op de hoogte van de herkomst van het metaal. De oplossing voor dit probleem is het berekenen van het gemiddelde importmengsel. Deze berekening vergt echter gedetailleerde informatie over de verschillende manieren waarop aluminium overal ter wereld wordt gefabriceerd.

Materiaalgewicht moet ook in ogenschouw worden genomen. Bij de keuze van auto-onderdelen, is de gebruiksfase van groot belang. De zwaarwegendste milieufactor gedurende deze fase is het verschil in gewicht. Elk onderdeel draagt bij aan het brandstofverbruik. Het aandeel dat een spatbord bijdraagt hangt uitsluitend af van zijn massa. Er zijn echter geen gegevens voorhanden voor een en hetzelfde type auto met verschillende spatbordtypen. Er wordt noodgedwongen gebruik gemaakt van de berekening van het brandstofverbruik voor een auto met traditionele stalen spatborden, omdat hiervan het verbruik bekend is.

Afbeelding 1. Materiaalstroom voor de productie van aluminium-plaatproducten [1].

Metingen en beoordelingen van alle autoproducenten toont aan dat de aannames voor brandstofbesparing als gevolg van gewichtsbesparing variëren tussen 2,5% en 6% per 10% gewichtsbesparing. Voor het onderhavige voorbeeld is uitgegaan van een gemiddelde waarde van 4,5%.

Recycleren van het SMC spatbord toont een andere gewichtgerelateerde zaak. Na verloop van de gebruiksduur van het product, moet worden besloten of het onderdeel zal worden gedemonteerd voor recycleren of dat het op andere wijze wordt afgevoerd. Voor dit voorbeeld is gekozen voor recycleren, omdat het SMC onderdeel vrij gemakkelijk kan worden gedemonteerd en vermalen tot korrels. SMC kan maagdelijk materiaal vervangen als versterking en er kan tot 30% korrels worden toegevoegd. Naast de mogelijkheid om gerecycleerd materiaal te kunnen gebruiken voor nieuwe onderdelen, biedt recycleren van SMC nog een voordeel omdat het nieuwe met korrels versterkte materiaal een lagere dichtheid bezit dan het primaire materiaal. Dit betekent dat gebruik van gerecycleerd SMC leidt tot een verdere gewichtsbesparing van ongeveer 8%. Hiermee is aangetoond dat recycleren niet alleen behoud van grondstoffen dient, maar ook andere gunstige effecten meebrengt.

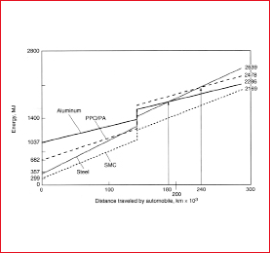

Afbeelding 2. Energieverbruik voor productie, gebruik, recycleren en hergebruik van verschillende spatbordmaterialen als functie van de door de auto afgelegde afstand. PPO/PA: mengsel van polyfenyleenoxide en nylon; SMC: sheet molding compound [1].

Inventarisatie van de benodigde gegevens

Voor het gehele inventarisatieproces zijn wel 30 bronparameters nodig, ongeveer 80 verschillende uitstootparameters, meer dan 60 soorten afvalwater en vele verschillende typen afval. Voor de voorliggende discussie zal de aandacht gericht zijn op energieverbruik, bepaalde emissies en gebruik van bronnen (recycleerbaarheid).

Energiegebruik is een van de hoofdparameters die moeten worden beschouwd bij het selecteren van auto onderdelen. Het is een betrouwbare basis voor de beoordeling omdat energiegebruik gepaard gaat met afval en uitstoot alsmede het uitputten van bronnen. Afbeelding 2 toont de hoeveelheden energie die nodig zijn voor de diverse spatbordmaterialen en die zich uitstrekken over twee volledige gebruiksfasen, inclusief de productie van ruw materiaal en recycleren voor de tweede toepassingsfase.

De waarden bij de nul-kilometerlijn representeren de energie die nodig is voor zowel het vervaardigen van het materiaal als de productie van het onderdeel. Het is makkelijk te zien dat aluminium de meeste energie vraagt van alle vier materialen. Dit komt hoofdzakelijk door het elektrolyseproces en het alumina productieproces.

SMC vergt de minste energie, ongeveer een derde van de energie die nodig is voor het aluminium spatbord. De op twee na beste is staal, dat maar iets meer energie vraagt dan SMC. Ongeveer in het midden bevindt zich het PPO/PA mengsel.

De stijgende gradiënten representeren de verschillen die het gevolg zijn van de gewichten van de spatborden. Hoe stijler de gradiënt, des te hoger is het gewicht.

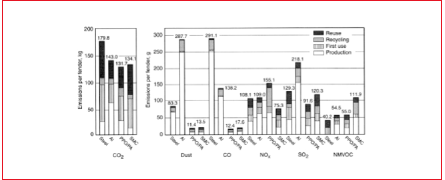

Afbeelding 3. Selectie van door de lucht gedragen uitstoot voor productie, gebruik, recycleren en hergebruik van verschillende spatbordmaterialen. NMVOC; non methane volatile organic compounds; PPO/PA: mengsel van polyfenyleenoxide en nylon; SMC: sheet molding compound [1].

Tabel 1. Materiaal en gewicht van de verschillende spatbordontwerpen.

Het is makkelijk in te zien dat staal, dat het zwaarst is, veel van zijn voordeel uit de productiefase verliest. Dit benadrukt het belang van een lichtgewicht ontwerp. De benodigde energie in de gebruiksfase bedraagt ongeveer het viervoud van die welke nodig is voor de productie van het onderdeel. Dit heeft tot consequentie dat de aanzienlijkste verbeteringen kunnen worden behaald in de gebruiksfase. Maar hoe het ook zij, SMC vraagt de minste energie na de eerste gebruiksfase en aluminium de meeste.

Na de eerste levenscyclus van het spatbord, wordt het gerecycleerd tot een nieuw onderdeel. De benodigde energie voor recycleren van SMC, staal en aluminium is betrekkelijk laag, terwijl die voor PPO/Pa aanzienlijk meer energie vereist.

De tweede gebruiksfase toont dezelfde resultaten als de eerste. Bij de finale analyse blijkt staal het meest energie-intensieve materiaal te zijn, gevolgd door het PPO/PA mengsel. Het gewichtsvoordeel is met name hoog voor aluminium, maar SMC blijkt over het totaal genomen het meest energie-effectieve materiaal te zijn. Voor elk materiaal is een schatting gemaakt van de uitstoot van kooldioxide, stikstofoxiden, zwaveldioxide en fluorkoolstoffen, met het oog op hun effect op de ozonverarming en opwarming (afbeelding 3). Deze verontreinigingen zijn gekozen, omdat ze bij vrijwel elk fabricageproces waar ook ter wereld ontstaan.

Aluminium is het materiaal waar de meeste energie voor nodig is, maar de uitstoot is betrekkelijk laag omdat er voor een hoog percentage aluminiumelektrolyse waterkracht wordt gebruikt. De hoogste kooldioxide uitstoot treedt op bij de fabricage van staal, voornamelijk afkomstig van het erts-reductieproces. Uitstoot van kooldioxide bij de productie van beide polymeren wordt gedomineerd door het verwerken van koolwaterstoffen en het raffineren.

In geval van aluminium is het merendeel van de uitstoot afkomstig uit de vroege processtappen. Alumina wordt hoofdzakelijk geproduceerd in landen waar de bauxiet wordt gewonnen, waar de goedkoopste lokaal verkrijgbare energie typisch wordt opgewekt door verbranding van zware olie en kolen. Kooldioxide uitstoot bij aluminiumproductie wordt gedomineerd door deze energieopwekking en door die elektrolyseprocessen welke niet zijn gebaseerd op waterkracht.

Uitstoot van kooldioxide tijdens gebruik is direct gerelateerd aan het brandstofverbruik: zwaardere spatborden leiden tot meer kooldioxide uitstoot. Dit geldt ook voor de andere genoemde emissies.

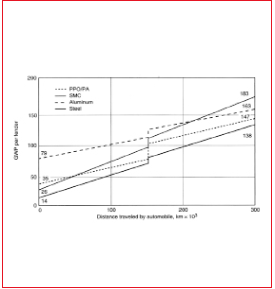

Afbeelding 4. Berekende bijdrage aan opwarming voor productie, gebruik, recycleren en hergebruik van verschillende spatbordmaterialen als functie van de door de auto afgelegde afstand. GWP: greenhouse warming potential (CO2 equivalents); PPO/PA: mengsel van polyfenyleenoxide en nylon; SMC: sheet molding compound [1].

De bijdrage aan de opwarming kan worden berekend aan de hand van productie, gebruik, recycleren en tweede gebruik van elk materiaal (afbeelding 4). De resultaten worden voornamelijk beïnvloed door kooldioxide uitstoot en energiegebruik en ze laten zien dat lichtgewicht materiaal voordelen biedt tijdens gebruik. Aluminium is echter veel slechter dan de anderen wegens de elektrolyse die vergezeld gaat van uitstoot van fluorkoolstoffen (CF4 en C2F6), die een hoog opwarmend vermogen bezitten.

Conclusie

De gebruiksfase wordt gedomineerd door brandstofverbruik met de daarmee gepaard gaande kooldioxide uitstoot. Voor de uitstoot van andere stoffen zijn de productie- en recycleerfase van belang.

Vermindering van het gewicht van een onderdeel leidt tot gunstiger energieverbruik en reduceert de bijdrage aan de opwarming van de aarde.

Recycleren is van zeer groot belang voor dure en energie-intensieve materialen zoals aluminium. n

Referentie

M. Harsch et al. ,Life-Cycle Assesment, Adv. Mater. Proc. June 1996, p 43-46.