Galvaniseren van aluminium

Decoratie en bescherming van aluminium en zijn legeringen door middel van galvanische processen resulteert in een zeer aantrekkelijke combinatie van waardevolle eigenschappen van het basismetaal met zijn wenselijke opper vlakteattributen. Op grond hiervan is er nogal wat moeite gestoken in de ontwikkeling van efficiënte processen voor het galvaniseren van aluminium. Verchroomd aluminium, indien correct behandeld, beschikt over voldoende sterkte, bewerkingsgemak, lichtheid, aantrekkelijke afwerking en is daarbij ook nog relatief goedkoop.

Inleiding

De lichte, soortelijke massa van aluminium, waarbij ongeveer drie maal zoveel werkstukken kunnen worden vervaardigd met hetzelfde gewicht aan materiaal, in verge lijking met ferrometaal of andere gangbare basismetalen, is een belangrijke economische factor die de moeite recht vaardigt de mogelijkheid te onderzoeken om zwaardere metalen te vervangen door lichtere aluminiumlegeringen. Een dergelijke vervanging is echter niet rechtstreeks moge lijk, omdat sommige aluminiumlegeringen niet makkelijk te galvaniseren zijn en er moet zorgvuldig worden geoor deeld in gevallen waarin wordt getracht een dergelijke vervanging tot stand te brengen. Deels om die reden en deels vanwege het feit dat de corrosieweerstand van gegalvani seerd aluminium lang niet zo goed is als andere behandelde metalen in de buitenlucht, heeft het op commerciële schaal galvaniseren van aluminium niet die vlucht genomen die ervan werd verwacht.

Niettegenstaande dit, neemt de productie van gegalvani seerd aluminium gestaag toe, zij het op enkele afgeba kende gebieden in plaats van een breed terrein. Daar komt nog bij dat de markt voor gegalvaniseerd aluminium producten door de jaren heen is veranderd. Zo is de productie van huishoudelijke artikelen, zoals koffie- en theestellen, die gedurende pakweg een halve eeuw zijn gemaakt, sterk afgenomen in het aanzicht van de concurrentie met goed kope roestvast stalen artikelen, afkomstig uit Zuidoost-Azië. Daar staat echter tegenover een toenemende productie van gegalvaniseerde aluminium onderdelen voor de lucht- en ruimtevaartindustrie en voor algemene technische toepassingen waarbij de hoge sterkte/gewichtsverhouding van aluminiumlegeringen belangrijk is in snel bewegende machinerieën. Neerslag van metalen op aluminium Er worden decoratieve deklagen van nikkel plus chroom aangeboden op gegoten, gestanst en geëxtrudeerde artikelen in meubelfittingen, automobielonderdelen, huishoudelijk vaatwerk en een breed scala van andere consumptieartikelen. Hardchroom wordt aan gebracht op verscheidene gesmede, gegoten en geknede werkstukken zoals matrijzen en vormen, drukrollen, zuigers, cilinderbekledingen en onderdelen van landings gestellen van vliegtuigen. Dit alles met als doel het verhogen van de slijtvastheid.

Stroomloos vernikkelen (ook wel chemisch vernikkelen genoemd) wordt eveneens op een groot aantal technische onderdelen toegepast ter verhoging van de slijtvastheid. Terwijl nikkel en chroom de metalen zijn die het vaakst op aluminium worden neergeslagen, zijn er speciale toepas singen die het wenselijk maken om andere metalen aan te brengen. Er moet op gewezen worden dat aluminium anodisch (onedeler) is ten opzichte van de meeste metalen die er doorgaans op worden neergeslagen, en dus is het essentieel dat het neer geslagen metaal zoveel mogelijk vrij is van poriën, wil er sprake zijn van afdoende bescherming. Er zijn verscheidene metalen aangebracht op aluminium om een soldeerbaar oppervlak te verschaffen. Hieronder vallen tin, koper, zink, zilver en nikkel, terwijl messing wordt neergeslagen om de hechting van rubber op alumi nium oppervlakken te bevorderen. Tin, en soms zilver, wordt toegepast op aluminium stekerbusuiteinden ter ver hoging van de elektrische geleiding van de verbindingen, terwijl edele metalen zoals goud en rhodium worden gebruikt op aluminium onderdelen voor elektronische apparaten.

Op lageroppervlakken wordt gebruik gemaakt van galvanische neerslagen bestaande uit lood-tinlegeringen. In de vliegtuigindustrie komen veel met cadmium bedekte aluminium onderdelen voor, zoals schakelkasten en instrumentenpanelen waarbij de noodzaak heerst van elektri sche aarding, tezamen met bescherming tegen corrosie. Aluminiumdraad dat is gecoëxtrudeerd met een koperdeklaag, wordt gebruikt voor elektrische installaties in plaats van massief koperdraad. Zo’n tien jaar geleden is er een proces ontwikkeld voor het continu galvaniseren van aluminiumdraad met koper vanuit een pyrofosfaat bad. Met hetzelfde proces kan ook nikkel en/of tin op aluminiumdraad worden neergeslagen. Op een proces, waarmee op aluminiumdraad een nikkellaag kan worden aangebracht vanuit of een fluorboraatbad of een sulfa naatbad, is octrooi verleend. Andere metaallagen voor aluminium geleidingsdraad zijn onderwerp van onder zoek.

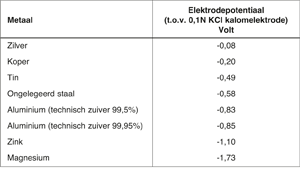

Tabel 1 Elektrodepotentialen (t.o.v. 0,1 N KCl kalomelelektrode). Gemeten in een waterige oplossing van 53 g/l NaCl + 3g/l H2O2 bij 25°C.

Moeilijkheden

De aanwezigheid van de oxydelaag alsmede de extreme reactiviteit van blank aluminium die resulteert in snelle reformatie van de laag bij blootstelling aan lucht of aan waterige oplossingen, vormen de voornaamste hindernis met betrekking tot het galvaniseren van aluminium. Daar komen nog de volgende factoren bij:

- - het amfotere karakter van het oxyde, dat de mogelijke reacties die waarschijnlijk zullen verlopen bemoeilijkt, hetzij tijdens galvaniseren, hetzij tijdens de voorberei dingsfase;

- - de plaats van aluminium in de elektrochemische reeks (zietabel 1), die leidt tot de vlotte vorming van neerslagen in galvanische baden, die de hechting van de galvaniseerlaag zullen beïnvloeden;

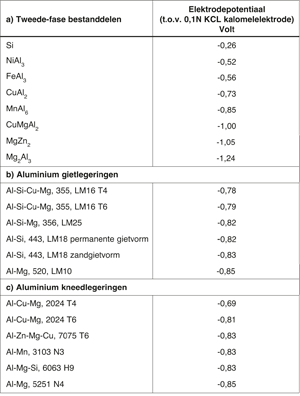

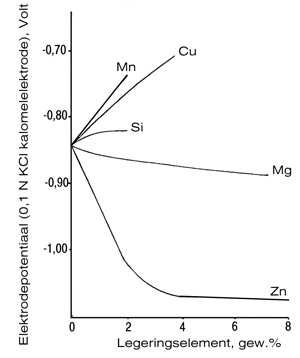

- - het verschil in potentiaal tussen de aluminium matrix en tweede- fasebestanddelen die de neerslagreacties beïnvloeden en het galvaniseren van sommige aluminiumle geringen buitengewoon lastig maken (zie tabel 2). De invloed van legeringselementen in vaste oplossing op de potentiaal is te zien op afbeelding 1, die is verkregen met zeer zuivere binaire aluminiumlegeringen die een oplosgloeiing hebben ondergaan, gevolgd door afschrik ken. De potentialen zijn gemeten in een waterige oplos sing van 53 g/l NaCI + 3 g/l H202 bij 25°C ten opzichte van een 0,1 N kalomelelektrode;

- - de uitzettingscoëfficiënt van aluminium en zijn legerin gen verschilt sterk van die van de meeste metalen die er doorgaans op worden neergeslagen (zie tabel 3). Daar waar aanzienlijke temperatuurwisselingen optreden kan dit verschil in uitzetting aanleiding zijn tot spanningen die voldoende hoog zijn om de binding tussen deklaag en basismetaal te verbreken;

- - het verschil in atoomdiameter en kristalroosterstructuur van de aluminium ondergrond en het neergeslagen metaal. Tabel 4 geeft een overzicht van de eigenschappen van metalen en legeringen die vaak op aluminium worden neergeslagen en er wordt een vergelijking gegeven tussen de mate waarin de atomen aan het grensvlak op elkaar passen en de gevonden hechting van de neerslaglaag op het aluminium.

Tabel 2 Elektrodepotentialen (t.o.v. 0,1 N KCl kalomelelektrode). Gemeten in een waterige oplossing van 53 g/l NaCl + 3g/l H2O2 bij 25°C.

Afbeelding 1 Invloed van het legeren op de elektrodepotentiaal.

Tabel 3 Gemiddelde lineaire uitzettingscoëfficiënt van gangbare metalen per °C.

Galvaniseermethoden

Er zijn vele methoden voorgesteld voor de productie van neerslagen op aluminium, maar ze kunnen ruwweg als volgt worden ingedeeld:

- - processen, gebaseerd op de zinkaat-dompeltechniek;

- - processen, gebaseerd op de stannaat-dompeltechniek;

- - rechtstreekse galvaniseermethoden;

- - processen, gebaseerd op mechanische voorbereiding;

- - chemische etsprocedures;

- - processen, gebaseerd op preparatie met anodische of chemische oxyden.

Van deze methoden wordt het zinkaatproces het meest gebruikt. Het stannaatproces wordt aanbevolen voor speciale doeleinden. Het zinkaat- en stannaatproces hebben vrijwel alle andere methoden voor het galvaniseren van alu minium verdrongen. Sommige ervan zijn nog wel in gebruik en sommige worden nog steeds bestudeerd, echter worden ze maar weinig op commerciële schaal toegepast.

Stannaatproces

Tin wordt op aluminium neergeslagen ter bevordering van de soldeerbaarheid, ter verbetering van de elektrische geleidbaarheid (met name ter plaatse van steker/stekerbusverbindingen) en ook om te komen tot een gesmeerd oppervlak bij aluminium zuigers van inwendige verbrandingsmotoren tijdens de inloopperiode. Hoewel galvanisch neerslaan van tin mogelijk is op aluminium oppervlakken die zijn voorbehandeld met het zin kaatproces of door anodisch oxyderen, wordt tin gedurende tal van jaren aangebracht met chemische verdringingsmethoden, die aanzienlijke kostenbesparingen meebrengen. Voor dit doel komen er een aantal in aanmerking, waar onder neerslaan vanuit een tin(II)chlorideoplossing met of zonder toevoeging van ammonium-, aluminium- of natri umhydro xyde en kaliumnatriumtar traat. Natrium stannaat oplos singen en tin(II) sulfaat-fluoride oplos singen, leverden goede dompelneerslagen van tin. Een 2,0 N-oplossing van tinfluoride gaf een zachte, vervormbare neerslag van tin op aluminium, die tijdens de daaropvolgende polijstbehandeling goed bleef hechten. Het merendeel van de onderzochte oplossingen was bedoeld voor de productie van een tinneerslag voor gebruik zonder enige verdere neerslag.

Stannaatoplossingen

De stannaatoplossing wordt in Amerika gebruikt voor het neerslaan van tin op aluminium zuigers. Verder voor onderdelen die deel uitmaken van steker/stekerbusverbindingen en elektrisch verbindingsmateriaal. Een typische stannaatoplossingsbehandeling verloopt als volgt:

- - ontvetten;

- - etsen bij kamerremperatuur in 50 g/l NaOH gedurende 5 minuten;

- - spoelen;

- - dompelen in 60 volumedelen H3P04 (SG 1,75) + 40 volumedelen HNO3 (SG 1,42) gedurende 5 minuten bij 60-65°C.

- - spoelen;

- - neerslaan door onderdompelen in 100 g/l natrium- of kaliumstannaatoplossing bij 55°C gedurende 1 minuut. Bij gebruik van kaliumstannaat ontstaat er een iets glanzender en beter hechtende neerslag dan met natriumstannaat.

Invloed van vrije base

Tijdens het proces stijgt de pH van het bad en dit heeft een nadelige invloed op de hechting van de laag. De onderdompelingsduur moet dan worden verkort. Daar bij de hoge pH die zich voordoet (pH 12-13) een buffer niet werkt, zijn er pogingen ondernomen om verbindingen toe te voegen die de alkaliniteit direct te lijf gaan of die fungeren als corrosiewerend middel. Toevoeging van ammonium sulfaat, dat zwavelzuur vrij maakt in de oplossing tijdens het neerslaan (waarbij ammoniakgas vrijkomt), had gedeeltelijk succes bij het verbeteren van de hechting, maar gaf een bronskleurige neerslag. Overeenkomstige resultaten werden geboekt met het direct toevoegen van zwavelzuur, om de pH op 12,1 te handhaven.

Toevoegmiddelen

Van een aantal beproefde toevoegmiddelen voor de kaliumstannaatoplossing, gaven kaliumdiwaterstoffosfaat en een combinatie van zinkacetaat en m-kresolsulfonzuur enige verbetering te zien. Er zijn goede neerslagen verkregen door gedurende 1 minuut te etsen in een 50 g/l natriumhydroxideoplossing bij 75°C, vervolgens gedurende een halve minuut te etsen in koud 50 volume-% salpeterzuur, te spoelen en ten slotte er een neerslagbehandeling gedurende 5-10 minuten op los te laten in een oplos sing die 200 g/l kaliumstannaat en 100 g/l kaliumdiwater stoffosfaat bevat bij een temperatuur van 60°C. Tijdens het neerslaan moeten kleine hoeveelheden kaliumdiwaterstof fosfaat worden toegevoegd. De meest belovende oplossing met daaraan toegevoegd een mengsel van zinkacetaat, m-kresolsulfonzuur had als samenstelling: 100 g/l kaliumstannaat, 2 g/l zinkacetaat en 33 g/l mkresolsulfonzuur. Gebruikt bij de normale procesomstandigheden en bij een procesduur van 2 minuten, maakte deze oplossing de noodzaak van een etsing in zuur overbodig. Verder was deze oplossing wat stabieler dan het gewone stannaatbad en gaf neerslagen met betere hechting die eenvoudig waren te polijsten tot spiegelende hoogglans. De dikte van de aldus verkregen neerslagen varieerde tussen ongeveer 1,1 en 1,4 mm, waarbij de dunnere neerslagen ontstonden op gepolijst aluminium. De oplossing gaat onge veer 61 dm2/l mee.

Het proces zelf

Het stannaatproces omvat de volgende stappen:

- - dampontvetten of emulsiereinigen om vet of olie te verwijderen;

- - alkalisch reinigen met hetzij etsende, hetzij niet-etsende schoonmaakmiddelen, al naar gelang de toepassing;

- - spoelen met water;

- - gedurende 30 seconden in zuur dompelen bij kamertemperatuur.

- De samenstelling van het zuur hangt af van het type aluminium dat wordt behandeld. Een 6061-legering voor stekerbussen wordt gedompeld in 30 vol. % HNO3 (SG 1,41) + 30 g/l NH4HF2. Een 380 gietlegering (Al-8,5%Si-3,S% Cu) wordt gedompeld in 3:1 (vol) NO3 (SG 1,41) + 120 g/l NH4HF2;

- - spoelen met water;

- - onderdompelen gedurende 30 seconden in een basische stannaatoplossing bij 30°C;

- - elektrolytische ‘schok’ in bronsbad dat koper, tin, vrij cyanide, vrij KOH en toevoegmiddel bevat;

- - spoelen met water;

- - uiteindelijke neerslagoperaties zoals vereist.

Met voornoemd proces worden goed hechtende neerslagen op aluminium en zijn legeringen, waaronder hoog - koperhoudende typen, verkregen van koper, tin, nikkel en nog enkele andere metalen. Met sommige van de magnesiumhoudende aluminiumlegeringen deden zich met dit proces echter hechtingsproblemen voor. Werkstukken van aluminium worden behandeld in een natrium- of liever een kaliumstannaatoplossing met daarin ongeveer 30 g/l tin, met een natrium- of kaliumconcen tratie van 4 g/l. De oplossing werkt met een pH 12 en zeker niet lager dan 11,5, teneinde uitvlokken van tin te voorkomen. De temperatuur wordt op een waarde gehouden die kan liggen tussen 25° en 80°C. De dompeltijd varieert van 1 tot 6 minuten en hangt af van de dikte van de tinlaag die wordt geëist en van de legering die wordt behandeld. Toevoeging van een corrosiewerend middel zoals glucon zuur en een chelaterend middel (bijvoorbeeld ethyleendiami - netetra-azijnzuur) wordt aanbevolen, vooral bij het behandelen van magnesiumhoudende aluminiumlegeringen. Na behandeling in de betreffende stannaatoplossing krijgen de werkstukken een ‘bronsschok’ voor iedere galvanisering.

Het stannaatproces is verbeterd door de onderdompeling in de stannaatoplossing te vervangen door een korte elektrolytische schok in deze oplossing bij een lage stroomdichtheid (30 seconden op 1,1 A/dm2). De er aan voorafgaande stap, de waterspoeling, wordt dan achterwege gelaten. Na de korte elektrolytische behandeling in de stannaatoplossing moet het werkstuk binnen 30 seconden zonder waterspoeling naar het bronsbad worden overgebracht. Zulke korte tijden geven problemen bij sommige auto matische proceslijnen. Door toevoeging van polymeren aan het stannaatbad kunnen de reacties die tijdens het overbrengen naar het bronsbad verlopen wat worden vertraagd, zodat ook de transfertijd wat ruimer kan worden genomen. Zo’n aangepast stannaatbad bevat natrium- of kaliumstannaat (10-70 g/l als Sn), natrium- of kaliumhydroxyde (1,2-12 g/l) en 0,001-25 g/l hetzij methylcellulose-ether, polyvinylalcohol, polyethyleenoxyde of polyethyleenglycol.

Dompelverkoperen en verzilveren

Als voorbehandeling voor het aanbrengen van tinsoldeer wordt aluminium verkoperd door het ontvette aluminium gedurende 30 seconden te etsen in een oplossing van 400 g/l natriumhydroxyde, te spoelen en gedurende 10 seconden te ‘sensitiseren’ bij kamertemperatuur in een oplossing die 15 g CuCl2. 2H20 in 1 liter water bevat, onder toevoeging van hele druppels zoutzuur. Ten slotte wordt het aluminium bij kamertemperatuur verkoperd in een bad dat 140 g CuCl2.2H20 in 1 liter geconcentreerd ammonia bevat. Dompelverzilveren kan plaatsvinden nadat het aluminium is geanodiseerd. Het proces komt heel sterk overeen met dat van het verzilveren van glas. Bij een dergelijk proces wordt het aluminium ontvet, geëtst in verdund zoutzuur met of zonder salpeterzuur en gespoeld met gedestilleerd water.

Het eigenlijke verzilveren wordt uitgevoerd met 3,33 ml van een 10% zilvernitraatoplossing, waaraan een oplossing van 86 ml/l ammoniumhydroxyde is toegevoegd totdat de neerslag die zich als eerste vormt net weer is opgelost. Vervolgens wordt een overmaat van 30-50 ml ammoniumhydroxydeoplossing toegevoegd. Het totale volume van de oplossing bedraagt dan ongeveer 660 ml. De reducerende oplossing wordt aangemaakt door 30 gram kalium-natriumtartraat of 40 gram kaliumcitraat op te lossen in gedestilleerd water en aan te vullen tot 330 ml. Beide oplossingen worden gefilterd en daarna voor gebruik gemengd in een glazen of porseleinen vat.