Het lassen van aluminium en alumiumlegeringen

Een aantal interessante ontwikkelingen

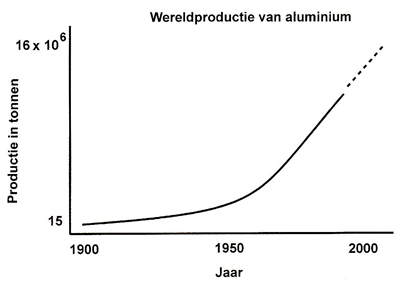

Als we kijken naar de mondiale productiecijfers van aluminium, zien we dat het gebruik van aluminium en zijn legeringen gestaag toeneemt. Zetten we het totale gebruik vanaf het jaar 1900 grafisch uit, dan zien we na de tweede wereldoorlog een exponentiële groei van de productie van aluminium.

Anton Gales

De auteur is projectleider bij TNO Industrie, sectie Gelaste Constructies, te Apeldoorn

(artikel gepubliceerd in Aluminium nummer 2, 1998- artikel 17)

Zoals uit afbeelding 1 blijkt, bedraagt de wereldproductie van aluminium momenteel een kleine 16 miljoen ton per jaar. Geprojecteerd op Nederland betekent dit op jaarbasis globaal een verbruik, per Nederlander, van ongeveer 1000 kg. We zijn echter lang niet de enige verbruikers in de wereld en de cijfers tonen aan dat binnen Nederland ongeveer 18 kg aluminium per hoofd van de bevolking verbruikt wordt. Hiermee bevinden we ons op een gemiddeld niveau van verbruik van aluminium en lopen achter bij een land als bijvoorbeeld Duitsland (ca. 28 kg). Aluminiumlegeringen worden steeds meer ingezet als constructiemateriaal; met name in de transportsector waar aluminium van oudsher een favoriet materiaal is vanwege zijn lage soortelijke massa. Het vervaardigen van aluminiumproducten houdt in veel gevallen ook in dat verbindingen gemaakt moeten worden om de losse onderdelen sa men te voegen tot een gereed product. Evenals bij staal of andere metalen kan voor het verbinden gekozen worden uit een scala van verbindingstechnieken die elk hun voor-en nadelen hebben. Een van oudsher uitstekende methode om aluminiumlegeringen te verbinden is het lassen. Kunnen we bij het verbinden van aluminium al uit een respectabel aantal technieken kiezen, ditzelfde geldt voor het lassen van aluminium en zijn legeringen.

Afbeelding 1. Grafische weergave van de productie van aluminium vanaf 1900 tot heden.

De mogelijkheid te kunnen kiezen uit veellasprocessen is één ding, het gebruik van de verschillende lasprocessen in de praktijk is weer een heel ander verhaal. Kijken we na ar Nederland, dan is een voorzichtige inschatting dat 90 tot 95% van het lassen aan aluminiumconstructies en producten wordt uitgevoerd door middel van het TIG-wisselstroomlassen, het MIG-of puls-MIG-lassen en aan de kant van het druklassen: het puntlassen. Deze drie processen zijn uitstekend geschikt voor het lassen van aluminium en zijn legeringen en hebben elk hun eigen toepassingsgebied veroverd binnen de Nederlandse industrie. De toepassingsgebieden zijn deels overlappend en de gebruiker beslist op basis van zijn of haar eigen wensen en ervaring welk proces het geschiktst is voor de eigen specifieke situatie. Er wordt nog steeds zeer veel gepubliceerd over en onderzoek gedaan naar de drie eerder genoemde en veel gebruikte lasprocessen (TIG-wisselstroom, het MIG-, puntlassen). Dit geldt voor alle aspecten van het lassen met deze processen: van operationele, metallurgische tot de constructieve lasbaarheid.

Bovenstaande geeft aan dat veel bekend is over deze lasprocessen voor het lassen van aluminiumlegeringen en dat de meeste bedrijven goed met de genoemde lasprocessen uit de voeten kunnen. Dit weerhoudt fabrikanten van lasapparatuur er echter niet van, al dan niet in samenwerking met onderzoeksinstituten, steeds weer op zoek te gaan naar nieuwe moge lijkheden; ingegeven door de wensen en behoeften van bedrijven. Dit geldt ook, en misschien wel met name, voor het lassen van aluminiumlegeringen. Ook al lijken deze nieuwe ontwikkelingen nu misschien nog niet interessant voor uw bedrijf, het is niet denkbeeldig dat dit binnen niet al te lange tijd mogelijk wel het geval is. In ieder geval is het nuttig om op de hoogte te blij ven van de laatste nieuwe ontwikkelingen zodat een verantwoorde afweging en keuze mogelijk blijft tussen de huidige lasprocessen die binnen het bedrijf gebruikt worden en de nieuwe procesvarianten. In dit artikel willen we u op de hoogte brengen van een aantal van deze nieuwe ontwikkelingen. In sommige gevallen is er nog weinig bekend over de potentie van het proces en zal nader onderzoek uit moeten wijzen waar de belangrijkste toepassingsgebieden liggen. In andere gevallen is reeds meer bekend en kan nu al een redelijke afweging gemaakt worden of het proces interessant is voor het bedrijf of niet.

Aan veel van deze nieuwe ontwikkelingen liggen vooral de snelle ontwikkelingen op het gebied van de moderne elektronica ten grondslag. Lasapparaten worden kleiner en compacter, met meer vermogen en mogelijkheden waarbij de bediening relatief simpel blijft, een trend die overigens niet alleen in de lastechniek te zien is maar bij nagenoeg alle producten die voor een belangrijk deel uit elektronische componenten zijn opgebouwd, met als koploper de p.c. industrie. De verwachting is dat deze trend zich de komende jaren verder zal doorzetten en dat lasapparatuur nog kleiner, gebruikersvriendelijker, minder mensafhankelijk en voorzien van ruimere mogelijkheden voor registratie en opslag van lasparameters zal worden. Beperken we ons tot een aantal nieuwe ontwikkelingen binnen de lastechniek op het gebied va n de procestechnologie in combinatie met het lassen van aluminiumlegeringen, dan hebben we de afgelopen periode de volgende ontwikkelingen kunnen zien:

- Het TIG-gelijkstroomlassen;

- Rapid Aluminium lassen;

- Nd-YAG la serlassen met hoog vermogen;

- MIG-tweedraadslassen;

- PPAW lassen (Powder Plasma Are Welding);

- FSW (Friction Stir Welding).

Hierna wordt (kort ) ingegaan op deze procesvarianten, hun toepassingsge bied en hun specifieke voordelen en beperkingen voor zover deze al volledig bekend zijn. De verwachting is dat binnen nu en twee jaar vo ldoende gegevens beschikbaar zullen komen om volledig in te kunnen schatten wat de potentie is van de verschillende procesvarianten. Het is dus zaak onderzoek op dit gebied te blijven volgen door zelf deel te nemen aan de verschillende nationale researchprogramma's (NIL/PMP/ AC), via de verschillende leveranciers/fabrikanten en/of via researchinstellingen (TNO).

TIG-GELIJKSTROOMLASSEN

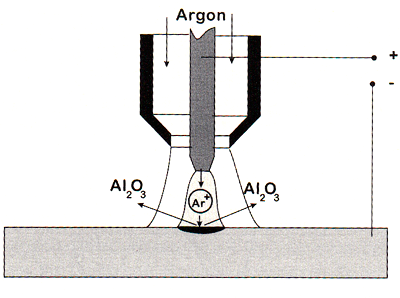

Het TIG-gelijkstroomlassen van aluminium is in principe allang bekend en wordt, op verhoudingsgewijs beperkte schaal, nog steeds toegepast. Het feit dat het TIG-lassen van aluminium meestal uitgevoerd wordt met wisselstroom, komt doordat de wisselstroomboog in sta at is de hoogsmelten de oxidehuid te verwijderen. Eigenlijk is wisselstroom bij het TIG-lassen een min of meer noodzakelijk compromis, zoals uit het volgende zal blijken. Bekend is dat de oxidehuid op aluminium een veel hoger smeltpunt heeft (ca. 2040°C) dan aluminium (ca 660°C). Zouden we aluminium in lucht tot smelten brengen, dan zijn we niet in staat een verbinding tot stand te brengen zonder de oxidehuid te verwijderen. Bij het autogeen lassen had men dit al snel door en worden vloeimiddelen gebruikt om de oxidehuid op te lossen en te verwijderen. Booglasprocessen zijn uitstekend in staat de oxidehuid te verwijderen tijdens het lassen zonder dat hiervoor een extra vloeimiddel nodig is. De positief geladen ionenstroom maakt dat, met name onder argon beschermgas, de oxidehuid makkelijk doorbroken en verwijderd wordt. De verklaring hiervoor is simpel. Vanuit de elektrotechniek is bekend dat een elektronenstroom altijd van - naar plus loopt en een ionenstroom van + naar -. Voorwaarde voor het optimaal verwijderen van de oxidehuid is dus een positieve ionenstroom van + naar -. Deze ontstaat alleen maar als bij het TIG-gelijkstroomlassen de elektrode positief is ten opzichte van het werkstuk (zie afbeelding 2).

Afbeelding 2. Argon ionenstroom van + naar- waarbij de oxidehuid van het aluminium verwijderd wordt.

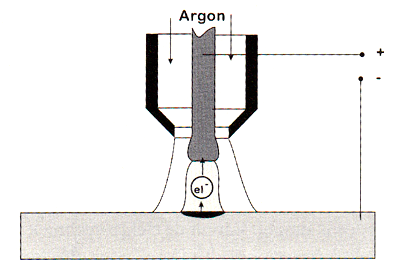

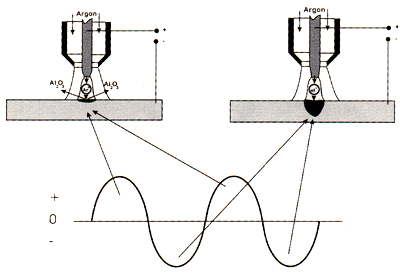

Er is dus alles voor te zeggen om aluminium met gelijkstroom met de + aan de elektrode te lassen. Er doet zich nu echter een ander probleem voor, namelijk: de elektronenstroom die vanuit het werkstuk naar de elektrode loopt (van - naar +). De kinetische energie (botsingsenergie) van deze elektronen wordt afgedragen aan de elektrode en zorgt ervoor dat deze elektrode, al bij lage stroomsterkten, oververhit raakt (zie afbeelding 3). Hierdoor is de maximaal toelaatbare stroomsterkte bij het TIG-gelijkstroomlassen met + aan elektrode, voor een gegeven elektrodediameter, een factor 10 lager dan bij het lassen met - aan de elektrode. De lage stroombelastbaarheid maakt, samen met een vaak minder stabiele las boog, dat het TIG-lassen met + aan elektrode voor het lassen in de praktijk nau welijks interessant is. Een compromis voor het lassen van aluminium is het TIG-lassen met wisselstroom waardoor 50 % van de tijd de elektrode positief is en 50% van de tijd negatief ten opzichte van het werkstuk (zie afbeelding 4).

Afbeelding 3. Elektronen botsen tegen de elektrode en staan hun bewegingsenergie af in de vorm van warmte; de elektrode raakt oververhit.

Afbeelding 4. TIG-lassen met wisselstroom. 50% van de tijd verwijderen van de oxidehuid en 50% van de tijd inbrengen van warmte in het materiaal.

Dit houdt in dat gedurende 50% van de tijd de oxidehuid verwijderd wordt en de andere 50 % van de tijd gebruikt wordt om voldoende warmte in het werkstuk in te brengen (botsen van de elektronen tegen het werkstuk). Het TIG-lassen met gelijkstroom met de - aan de elektrode van aluminium is om een aantal redenen interessant:

- De stabiliteit van de las boog is beter dan bij het lassen met wisselstroom;

- De stroombelastbaarheid va n de elektrode is groter;

- De standtijd van de elek trode is langer;

- De lassnelheid is hoger (5-10x) omdat meer warmte in het werkstuk ges top t wordt;

- De inbrandingsdiep te (2-5x) is aanzienlijk groter dan bij het wisselstroomlassen;

- Het is makkelijker lassen te vervaardigen in ongelijke materiaaldikten.

Dit is de reden dat men gezocht heeft naar mogelijkheden om aluminium en zijn legeringen met behulp van het TIG-gelijkstroomlassen met - aan de elektrode te kunnen lassen. Men is hier uiteindelijk in geslaagd zij het dat, als zo vaak, er een aantal randvoorwaarden gesteld worden. De belangrijkste zijn de volgende:

- Er moet onder helium beschermgas gelast worden;

- De te lassen materiaaldelen moeten van tevoren zo goed mogelijk gereinigd w orden (vet en oxidehuid);

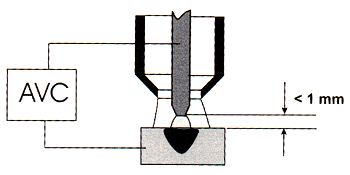

- Er moet een zeer korte booglengte aa ngehouden worden (< 1 mm). Dit houdt voor de praktijk in dat er alleen maar gemechaniseerd gelast kan worden met behulp van een booglengteregeling (AVC-Are Voltage Controle) (zie afbeelding 5).

Afbeelding 5. Opstelling voor het gemechaniseerd TIG-gelijk stroomlassen ( - aan elektrode) van aluminiumlegeringen.

Bij het TIG-lassen ond er helium wordt de oxidehuid niet verwijderd, maar kan wel doorbroken worden; vandaar dat de oxidehuid zo dun mogelijk moet zijn en dus vlak voor het lassen verwijderd dient te worden. Naast de eerder genoemde voordelen blijken in de praktijk vooral de verhoging van de lassnelheid (tot 10x zo snel) alsmede de grotere inbrandingsdiepte de belangrijkste voordelen te zijn ten opzichte van het TIG-wisselstroomlassen. Een goede voorbehandeling van de aluminium lasnaadkanten blijft echter van cruciaal belang. Het feit dat het proces alleen maar met geavanceerde apparatuur en gemechaniseerd toegepast kan worden maakt dat het nooit een grote opgang heeft gemaakt.

Recentelijk was echter op Schweissen und Schneiden te zien dat het TIG-lassen van aluminiumlegeringen met gelijkstroom weer nieuw leven is ingeblazen door de firma AGL uit Duitsland. Volgens AGL heeft men het TIG-gelijkstroomlassen zodanig verder ontwikkeld dat er met de hand gelast kan worden. Men heeft aanpassingen gemaakt in de lasapparatuur waardoor een betere regeling en sturing van het proces mogelijk is geworden. Er wordt een speciaal beschermgas gebruikt met toevoegingen van kleine hoeveelheden andere gassen die de stabiliteit van de lasboog verhogen. Welke aanpassingen in de stroombron gemaakt zijn anders dan, volgens zeggen, het inbrengen van een speciale sturing is niet duidelijk, evenmin als de samenstelling van de dopes die toegevoegd worden aan het beschermgas; sommigen twijfelen zelfs of dit inderdaad het geval is. De toekomst zal het leren. De belangrijkste componenten van het beschermgas zijn in ieder geval helium (90 %) en argon (10%). Feit is wel dat de voorbeelden die getoond werden spectaculair zijn, zoals te zien is op afbeelding 6.

Afbeelding 6. Door AGL vervaardigde TIG·las met gelijkstroom in aluminium.

Op afbeelding 6 wordt een voorbeeld getoond van een TIG-gelijkstroomlas (handmatig gelast) waarbij een 0,5 mm aluminium strip gelast is op een blok aluminium van 100 x 100 x 100 mm. Met behulp van het TIG-wisse lstroomlassen zou dit een onmogelijk e opgaaf geweest zijn, omdat de strip van 0,5 mm allang weggesmolten zo u zijn voordat het blok voldoende opgewarmd is. AGL claimt de vo lgende voordelen ten opzichte van het TIG-wisselstrooml assen:

- Hogere productiesnelheid;

- Diepere inbranding;

- Geen voorwarmen noodzakelijk;

- Minder poreusheid;

- Eenvo udig vervaardigen van dun/dik-verbindingen. In de na bije to ekoms t zal zeker nader onderzoek uitgevoerd worden om na te gaan welke potentiële mogelijkheden dit proces de industrie te bieden heeft.

HET ND-YAG LASERLASSEN MET HOOG VERMOGEN

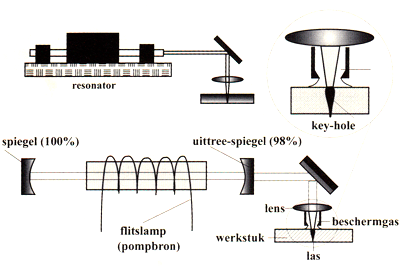

Zeker geen nieuw proces, zult u zeggen en gelijk heeft u. De laser (zie afbeelding 7) is inmiddels voor veel bedrijven standaard gereedschap waarmee vooral betrekkelijk geringe materiaaldikten uitstekend bewerkt kunnen worden. Evenals echter bij andere verbindings-en/of scheidingstechnieken zijn er ook op het gebied van de laser voortdurend nieuwe ontwikkelingen aan de gang die interessant genoeg zijn om hier te vermelden. Tot voor kort waren de gebieden waarop lasers voor de metaalbewerking ingezet werden, redeli jk afgebakend. Staal en roestvast staal werden voora l met een (continu) CO2-laser bewerkt (sni jden, lassen en andere bewerkingstechnieken). De hoge continue vermogens die met dit type laser bereikbaar zijn (commercieel tot ca. 25 kW) maakte hem hiervoor uitstekend geschikt. De (gepulste ) Nd-YAG laser wordt onder andere ingezet voor die metalen die de CO2-laser niet of moeilijk kan bewerken (koper, aluminium) of voor staal en roestvast staal als er zeer nauwkeurige bewerkingen uitgevoerd moeten worden. Ten aanzien van de veelgebruikte CO2-laser is met betrekking tot het lassen van aluminiumlegeringen de belangrijkste beperking dat aluminium en zijn legeringen de CO2 laserbundel makkelijk terugkaatsen: aluminium werkt dus min of meer als een spiegel. Dit heeft te maken met de golflengte waarmee de CO2-laser werkt (10,6 µm). Thermische bewerkingen (lassen, snijden ) met een laser kunnen alleen maar goed uitgevoerd worden als er voldoende warmte in het materiaal ingebracht kan worden. Dit houdt in dat bij het bewerken van aluminium en zijn legeringen CO2-lasers noodzakelijk zijn met een hoog vermogen om het verlies ten gevolge van de reflectie van het aluminium te kunnen compenseren. Daar de prijs van een lasersysteem mede bepaald wordt door het vermogen van de laser, zal het duidelijk zijn dat voor het bewerken van aluminium over het algemeen grotere investeringen noodzakelijk zijn (hoge vermogens). Ter illustratie van dit laatste geldt dat CO2 lasers tegenwoordig globaal ongeveer f 100.000,-per kW kosten. Ter illustratie: om aluminium met een dikte van ca. 2 mm met een redelijke snelheid te kunnen lassen, is al gauw een laser van 3 tot 4 kW nodig.

Afbeelding 7. Schematische weergave van de opbouw van een laser.

De golflengte waarmee de Nd-YAG laser werkt is aanzienlijk korter (1,06 µm) waardoor de inkoppeling bij het lassen of snijden van aluminium aanzienlijk gunstiger is. Dit houdt in dat er voor een gelijke plaatdikte bij de Nd-YAG laser minder vermogen nodig is ten opzichte van de CO2-laser. Voor de hand liggend is dus de Nd-YAG laser in te zetten voor het lassen van aluminium en zijn legeringen. Echter bij Nd-YAG lasers was het nadeel dat ze slechts met een beperkt uitgangsvermogen verkrijgbaar waren. Omgerekend naar het vermogen van een CO2-laser was dit globaal ongeveer 800 W. Dit houdt in dat er, ondanks de betere inkoppeling van de Nd-Y AG laser bij aluminium, slechts geringe materiaaldikten mee gelast konden worden. Zowel de CO2 - als de Nd-YAG-lasers zijn echter verder ontwikkeld en met name bij het laatste type laser zijn er interessante ontwikkelingen te melden voor het lassen van aluminium en zijn legeringen. Men is in staat gebleken nieuwe type Nd-YA G lasers te ontwikkelen met een aanzienlijk hoger uitgangsvermogen dan een aantal jaren geleden voor mogelijk werd gehouden. Op het moment wordt gewerkt aan Nd -YAG lasers met een continu uitgangsvermogen van 6 kW en meer, terwijl commercieel reeds Nd-YAG lasers verkrijgbaar zijn tot ongeveer 5 kW. Dit houdt in dat aluminiumlegeringen met een materiaaldikte in de buurt va n de 4 tot 5 mm gelast kunnen worden.

Met name de automobielfabrikanten die aluminium auto's vervaardigen -en welke zichzelf respecterende automobielfabrikant doet dit tegenwoordig niet? - blijken zeer geïnteresseerd in het toe passen van deze hoog-vermogen Nd-YAG lasers. Een belangrijk voordeel van de Nd-YAG laser is tevens dat het mogelijk is de laserbundel via glasvezelskabels naar het werkstuk te brengen waardoor bijvoorbeeld het toepassen in combinatie met een lasrobot tot de mogelijkheden behoort. Voorlopig lijkt de aanschafprijs voor veel bedrijven nog een belangrijk struikelblok waardoor dit type laser niet veel meer ingezet wordt voor het lassen van aluminium producten (ca. f 300.000,-/kW). Voorlopig zullen dergelijke investeringen voor de meeste Nederlandse bedrijven nog geen haalbare kaart zijn. Bij voldoende vraag is het echter heel goed mogelijk dat, net als we dit bij her snijden met lasers hebben gezien, bedrijven fungeren als jobber waar andere bedrijven hun producten kunnen brengen om te laten bewerken.

Overigens zijn er al weer nieuwe ontwikkelingen aan de gang waarbij gebruikgemaakt wordt van diode lasers voor de metaalbewerking. Diode lasers kunnen goedkoop gemaakt worden en zijn aanzienlijk kleiner zijn dan de huidige generatie lasers voor de metaalbewerking (CO2 en Nd-YAG ). Hiernaast zorgt de kortere golflengte (0,98 µm) waarmee diode lasers werken, voor een goede inkoppeling bij het lassen van aluminium en zijn legeringen.

DUBBELDRAAD MIG-LASSEN

Het lassen met meerdere draden kennen de meeste van u als varianten van het Onder-Poederdek-lassen (OP) waaronder het tandemlassen (met meerdere draden achter elkaar ) en bij het twin-arc lassen (twee lasdraden naast elkaar). Bij het tandemlassen worden de twee draden op aparte stroombronnen aangeslotenen het vermogen van de afzonderlijke las bogen kan dus naar keuze ingesteld worden door de gebruiker. Bij het MIG-lassen heeft inmiddels eenzelfde variant (tandem) het licht gezien: het dubbeldraad MIG-lassen. Evenals bij het OP tandemlassen wordt het dubbeldraad MIG alleen maar gemechaniseerd uitgevoerd. De speciale las toorts bevat twee contactbuizen en las draden die worden omsloten door één gascup (zie afbeelding 8). De lasdraden kunnen in dezelfde lasboog afsmelten (zie afbeelding 9) en omdat er twee lasdraden gebruikt worden kan op deze manier een verdubbeling van de neersmeltsnelheid bereikt worden en/of is het mogelijk veel hogere lassnelheden te bereiken.

Afbeelding 8. Lastoorts en opstelling van de lasdraden.

Afbeelding 9. Afsmelten van twee lasdraden in een lasboog.

Evenals bij het tand em OP-lassen worden, zoals gezegd, twee stroombronnen gebruikt die bij het tweedraad MIG-lassen door microprocessoren gestuurd worden om een stabiele procesvoering te waarborgen. Het gebruik van twee aparte stroombronnen biedt tevens de mogelijkheid de beide lasdraden individueel aan te sturen en dus in principe met verschillende instellingen (boogtypen) te werken. De fabrikant claimt ten opzichte van het conventionele MIG-lassen hoge lassnelheden (tot 6 m/min afhankelijk van de materiaaldikte), hoge neersmeltsnelheden (tot 24 kg/uur afhankelijk van de draaddiameter) en een betere laskwaliteit (minder poreusheid, minder warmte-inbreng). Het lasproces vraagt om lasapparatuur die een forse stroomsterkte kan leveren (maximaal 500 ampère per draad) en een draadaanvoereenheid die bij een draadsnelheid van 30 m/min nog zorgt voor een storingsvrije draaddoorvoer. Voorlopig zijn alleen las proeven beschreven die zijn uitgevoerd in de PA (onder de hand positie ) en bij staande hoeklassen (PB). Op afbeelding 10 is een opstelling te zien waarbij in één keer een hoeklas wordt gelegd met een ahoogte van 10 mm.

Afbeelding 10. Het leggen van een hoeklas met een a-hoogte van 10 mm met behulp van het tweedraad MIG-lassen.

Hoewel dit, voorzover bekend, nog nergens beschreven is, lijkt het in principe mogelijk met twee verschillende (chemische samenstelling en! of draaddiameter) lasdraden te lassen waardoor mogelijk speciale eigenschappen van het lasmetaal verkregen kunnen worden. Misschien kunnen op deze manier ook de lasbaarheidsproblemen van sommige materialen opgelost worden of bij voorbeeld ongelijksoortige (chemische samenstelling) aluminiumlegeringen met een gunstiger resultaat gelast worden.

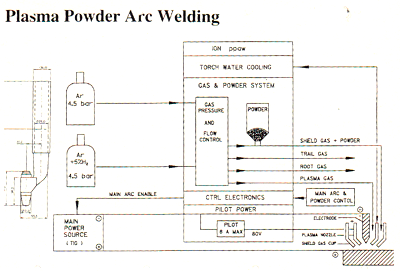

PPAW LASSEN (POWDER PLASMA ARC WELDING)

Het Poeder Plasmaboog lassen is recentelijk op de markt gekomen als variant van het plasmalassen en lijkt een concurrent voor zowel het plasma-als het TIG-lassen. Het principe van het proces is weergeven op afbeelding 11. Te zien is dat het gaat om een conventionele plasma-installatie met als extra de mogelijkheid dat er in de las boog poeder geïnjecteerd wordt. Dit poeder smelt en wordt in het smeltbad opgenomen. Er wordt gewerkt met een normale ingesnoerde plasmaboog die ontstoken wordt door middel van een hulpboog (pilotboog). De hulpboog zelf wordt ontstoken zonder een hoogfrequent hulpspanning, maar door het inwendig kortsluiten van elektrode en mondstuk. Een elektronische regeling zorgt ervoor dat de kortsluiting gedetecteerd wordt en dat nu niet de normale hoge kortsluitstroom gaat lopen maar een veel lagere stroom die voldoende is om de las boog te kunnen ontsteken. Als er geen laspoeder toegevoegd wordt, kan de apparatuur gebruikt worden als normale plasmaapparatuur, met de voor-en nadelen hiervan. De procesuitvoering zelf is verder gelijk aan het conventionele plasmalassen hetgeen inhoud dat, als men het proces optimaal wil benutten (keyhole techniek), mechanisatie noodzakelijk is. Vooralsnog is het vermogen dat door de apparatuur geleverd kan worden, beperkt (200 ampère), maar voor veel dunne-plaat-of buistoepassingen is dit ruim voldoende. Bij het Poeder Plasmaboog lassen bestaat, zoals gezegd, de mogelijkheid poeder in de lasboog in te brengen. Dit poeder wordt via het beschermgas meegevoerd naar het speciale plasmamondstuk en op deze manier in de las boog ingebracht. In de lasboog smelt het poeder en komt vervolgens in het smeltbad terecht.

Het poeder heeft dus dezelfde functie als een koude draadtoevoer bij het TIG-of conventionele plasmalassen. De keuze van het beschermgas, plasmagas en laspoeder worden, evenals bij het TIG-en plasmalassen, afgestemd op het te lassen materiaal. Een belangrijk voordeel van het gebruik van metaalpoeders ten opzichte van een koude draadtoevoer is dat een veel nauwkeuriger dosering mogelijk is en de overdikte van de las tot een minimum beperkt kan worden. Dit houdt in dat bijvoorbeeld de nabewerkingkosten eveneens tot een minimum beperkt kunnen worden. Een ander voordeel van het gebruik van poeder in plaats van een koude draadtoevoer is, met name bij het gemechaniseerd lassen, dat de totale opbouw van de Poeder Plasmaboog lastoorts hierdoor kleiner en compacter is dan een TIG-of plasmatoorts met koude draadtoevoer. Dit vereist misschien enige toelichting. Op het moment dat bijvoorbeeld plasma-apparatuur, maar ook TIG-apparatuur, gemechaniseerd gebruikt wordt (bijvoorbeeld gekoppeld aan een robot), moet men ervan verzekerd zijn dat de lasdraad, evenals bij het handlassen, onder de juiste hoek vóór in het smeltbad ingevoerd wordt. Bij het lassen van rechte naden in één richting is dit geen probleem, maar zodra van lasrichting veranderd wordt of er contouren gevolgd moeten worden, moet de lasdraad meedraaien in de gewijzigde lasrichting. Bij robottoepassingen is daarom altijd een extra as (z.g. 7e as) noodzakelijk om dit te kunnen realiseren. Hiernaast is het zo dat het gebruik van een koude draad er altijd voor zorgt dat er extra ruimte rond de lastoorts noodzakelijk is om de draad in het smeltbad in te kunnen voeren; met andere worden de bereikbaarheid voor het lassen wordt verkleind. Het Plasma Poederboog lassen heeft deze nadelen niet: er kan in alle richtingen gelast worden en de afmetingen van de lastoorts blijven gelijk zodat een optimale bereikbaarheid gewaarborgd is. Voor het handlassen geldt in feite hetzelfde, waarbij de lasser in principe maar één hand nodig heeft om te kunnen lassen en door de afwezigheid van een lasdraad een optimaal zicht houdt op het smeltbad. Een nadeel van het gebruik van laspoeders is dat, per kg neergesmolten lasmetaal, het poeder (nog) aanzienlijk duurder is dan lasdraad en dat nog niet voor alle metalen poeders beschikbaar zijn.

Afbeelding 11. Schematische weergave van het Poeder Plasmaboog lassen.

Het lijkt eenvoudig mogelijk om poeders te mengen en op deze manier speciale eigenschappen aan het lasmetaal te geven. Hiervan kan gebruikgemaakt worden om speciale (mechanische) eigenschappen te verkrijgen, voor het vervaardigen van lassen in bijvoorbeeld aluminium matrixcomposieten of voor het verminderen van de warmscheurgevoeligheid van het lasmetaal. Inmiddels is met het PPA W-lassen van staal en roestvast staal ervaring opgedaan op laboratoriumschaal en onder productieomstandigheden. Op laboratoriumschaal is het ook mogelijk gebleken om, met enige aanpassingen van de apparatuur, aluminiumlegeringen te lassen. Het onderzoek hiernaar zal zich de komende maanden voortzetten, zodat waarschijnlijk eind 1998 bekend zal zijn welke mogelijkheden de apparatuur biedt bij het lassen van aluminium en aluminiumlegeringen.

HET FRICTION STIR WELDING (FSW)

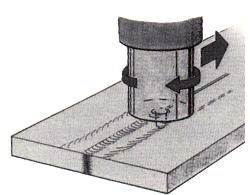

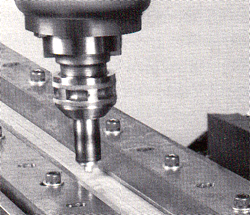

Het Friction Stir Welding is een variant van het conventionele wrijvingslassen. Afbeelding 12 toont dat bij dit lasproces een roterende pen tussen twee opgeklemde werkstukdelen doorgetrokken wordt. Door de ontwikkelde wrijvingswarmte tussen pen en te verbinden materialen komt een verbinding tot stand. Om voldoende weerstand te kunnen bieden aan de reactiekrachten is het noodzakelijk de werkstukdelen goed in te klemmen. Dit is te zien op afbeelding 13 waar de proefstukdelen over de volle plaatlengte ingeklemd worden.

Afbeelding 12. Schematische weergave van het Friction Stir We/ding.

Afbeelding 13. Praktische uitvoering van het Friction Stir Welding van langsnaden.

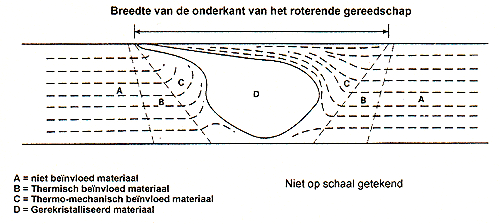

Het FSW is een 'solid state' proces waarbij de werkstukdelen tijdens het lassen niet tot smelten gebracht worden. De verbinding van de materialen komt dus in deegachtige toestand (aluminium = 500 - 550°C) tot stand. Hierdoor heeft het proces een aantal specifieke voordelen boven lasprocessen die de materiaaldelen volledig tot smelten brengen. Afbeelding 14 toont de gebieden die er onderscheiden kunnen worden in een FSW-las, terwijl op afbeelding 15 een kenmerkende dwarsdoorsnede van een FSW las te zien is. Het FSW is ontwikkeld en gepatenteerd door het Welding Instirure (TWI) dat aan derden licentierechten kan verstrekken. ESAB heeft een licentie binnen Europa en is de enige fabrikant die FSW-apparatuur aan bedrijven levert. Het principe van het FSW is zo eenvoudig dat het verbazend is dat het niet eerder ontwikkeld is. Belangrijke procesparameters zijn onder andere de vorm van de pen, de rotatiesnelheden van de pen en de lassnelheden. Voor een kwalitatief goede lasverbinding dienen deze parameters onderling goed op elkaar afgestemd te zijn en moeten voor ieder materiaal bepaald worden. Het TWI en ESAB hebben in de loop der jaren veel van deze parameters bepaald, zodat bedrijven die de apparatuur aan willen schaffen niet opnieuw hoeven te beginnen. Het proces is bij uitstek

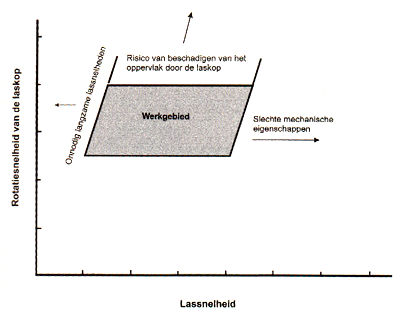

geschikt voor het lassen van aluminium en zijn legeringen (voor toepassingen die daarvoor in aanmerking komen). Door het TWI en ESAB zijn, voor het lassen van een aantal veelvoorkomende aluminiumlegeringen, inmiddels een aantal werkgebieden bepaald waarbinnen met een gegarandeerde kwaliteit FSW-lasverbindingen gemaakt kunnen worden. Een schematisch voorbeeld van een dergelijk werkgebied wordt weergegeven op afbeelding 16.

Afbeelding 14. Schematische weergave van de gebieden in een FSW- las.

Afbeelding 15. Dwarsdoorsnede van een FSW-las.

Afbeelding 16. Schematische weergave van en werkgebied bij het Friction Stir We/ding.

• Voorbereiding lasnaadkanten

Ontvetten is altijd noodzakelijk; het ontvettingsmiddel is niet belangrijk. Borstelen van de lasnaad is voor de 6xxx-serie niet noodzakelijk, maar wel voor de 5xxx-serie. De ruwheid van de lasnaadkanten is niet belangrijk; plasma gesneden lasnaadkanten kunnen uitstekend gelast worden.

• Materiaalafmetingen en toleranties

De maximale dikte, eenzijdig met FSW te lassen, bedraagt ca. 20 mm en tweezijdig (dus ook mogelijk) ca. 40 mm. De minimum te lassen materiaaldikte bedraagt ca. 1,6 mm. Op laboratoriumschaal zijn al verbindingen gemaakt in aluminium met een dikte van 1,2 mm. De maximaal toelaatbare vooropening is afhankelijk van de plaatdikte en bedraagt voor grotere plaatdikten maximaal 1,5 mm, terwijl dit voor kleinere plaatdikten terugloopt tot ca. 0,5 mm. De maximale uitlijnigheid is ongeveer 10% van de plaatdikte. High-low komt niet voor vanwege de speciale methode van inklemmen.

• Te lassen aluminiumlegeringen

Alle aluminiumlegeringen kunnen in principe FSW-gelast worden. Het lassen van ongelijksoortige aluminiumlegeringen geeft geen problemen. Het lassen van, qua chemische samenstelling, verschillende aluminiumlegeringen vraagt om verschillende lasparameters en tools (pin). Het lassen vanaluminiumgiet-aan kneedlegeringen is experimenteel uitgevoerd; dit lijkt voor een aantal gangbare aluminium giet-en kneedlegeringen geen problemen op te leveren. Er is nog niet gekeken naar de integriteit van dit type lassen. Het lassen van koperhoudende aluminiumlegeringen (2xxx-en 7xxx-serie) geeft, naar zeggen, geen specifieke problemen (warmscheuren).

• Lasposities

In principe kan in elke positie gelast worden omdat het smeltbad aan twee kanten opgesloten is.

• Lasparameters

De voortloopsnelheid en rotatiesnelheid van de pen zijn de belangrijkste lasparameters. Hiernaast spelen het materiaal en de vorm van de pen een zeer belangrijke rol. De lassnelheden voor het lassen van ca. 6 mm materiaaldikte (aluminium) liggen in de buurt van een meter per minuut, hetgeen vergelijkbaar is met het gemechaniseerd MIG-lassen van aluminium. Er wordt altijd gelast op een vlakke backingstrip waardoor er een doorlassing verkregen wordt die niet doorgezakt is en gelijk loopt met de te verbinden plaatdelen.

• Goedkeuring

Het proces en systeem is door DNV (Det Norske Veritas) goedgekeurd voor het lassen van 5083 en 6082. Dit is voor veel scheepsbouwers een essentiële voorwaarde om het proces toe te kunnen passen.

• Lasfouten

De las ziet er significant anders uit dan een normale TIG- of MIG-las en heeft een fijne structuur. Hardheidsmeringen uitgevoerd op 5083 H12 (114 hard) tonen slechts een geringe teruggang in hardheid in de WBZ en las (10% ). Veredelbare legeringen breken evenals bij het booglassen altijd in de WBZ, zij het dat de sterkte hoger is dan bij het TIG-of MIG-lassen (10-20%). Bindingsfouten kunnen ontstaan als de backingstrip niet goed van vorm is of als de proefstukdelen onvoldoende worden aangedrukt. Poreusheid komt bij een goede voorbehandeling van het aluminium niet voor.

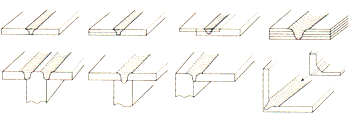

• Lasnaadvormen

Alle lasnaadvormen zijn in principe bruikbaar mits er sprake is van twee staande vlakken (of het volle materiaal) op de plaats van de verbinding (zie afbeelding 17).

Afbeelding 17. Lasnaadvormen voor het Friction Stir Welding.

• Pijplassen

Met het lassen van pijpen heeft men experimenteel ervaringen opgedaan en naar zeggen goede resultaten bereikt. Een probleem vormde tot voorheen het restgat dat achterblijft. Dit moest met behulp van het TIG-lassen dichtgesmolten worden. Men heeft hier echter een oplossing voor gevonden zodat met hetzelfde gereedschap een dichte verbinding gemaakt kan worden. Omdat het smeltbad ondersteund moet worden, is het noodzakelijk dat de doorlassingszijde bereikbaar is.

• Klemmen van de plaatdelen en backing

Essentieel is zoals eerder gezegd, dat de te verbinden delen goed tegen een volledig vlakke backing worden gedrukt. Elke oneffenheid in de backing is terug te vinden als afdruk in de las. Overigens denkt men eraan om hiervan gebruik te kunnen maken om op vrij simpele manier de proefstukken te coderen. De backing wordt gemaakt van staal of koper. Groeven zoals die gebruikelijk zijn bij het MIG- of TIG-lassen kunnen niet toegepast worden. De noodzakelijke klemkrachten zijn zeer groot, met name als lange laslengten gelast moeten worden. Doordat gelast wordt op een vlakke backing komt de high-low altijd aan de kant van de pen te liggen. Met de diepte-instelling van de pen dient de high-low gecorrigeerd te worden.

• En verder:

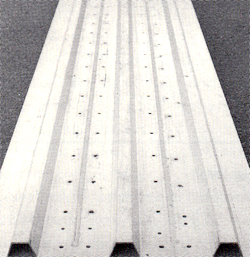

Een simpele freesbank is waarschijnlijk voldoende om ervaring op te doen met het proces. Voor een optimale laskwaliteit moeten de eerder genoemde parameters echter nauwkeurig en binnen vrij nauwe grenzen op elkaar afgestemd worden. Het belangrijkste toepassingsgebied ligt voorlopig bij het lassen van liefst lange, rechte lasnaden. Men is experimenteel bezig om het FSW-proces in te zetten voor het lassen van titaan, hetgeen zeer speciale penmaterialen vereist. Staal en roestvast staal kunnen voorlopig nog niet gelast worden omdat geen penmaterialen beschikbaar zijn die bestand zijn tegen de zeer hoge temperaturen en hierbij ook nog hun sterkte behouden. Het handmatig uitvoeren van het FSW -proces is nog lang niet in zicht en zal mogelijk nooit komen gezien de noodzakelijk inklemming van de proefstukdelen en optredende reactiekrachten. Voor langere rechte lasnaden is het FSW-proces een uitstekend alternatief voor bijvoorbeeld het MIG-lassen (zie afbeelding 18), waarbij voorlopig als belangrijkste voordelen de betere mechanische eigenschappen van de lasverbinding (statische sterkte); (voorzover bekend zijn er nog niet op uitgebreide schaal vermoeiingsproeven uitgevoerd) en de goede kwaliteit van de lasverbinding (geen poreusheid). Een belangrijk praktisch nadeel blijft voorlopig de noodzakelijke inklemming van de onderdelen. Uit het voorgaande mag duidelijk geworden zijn dat de lastechniek en in het bijzonder het lassen van aluminium nog lang niet aan het einde is van zijn ontwikkelingen. Oude principes worden verrijkt met nieuwe varianten, mogelijk gemaakt door steeds verdergaand onderzoek in combinatie met vooral de mogelijkheden die de moderne elektronica te bieden heeft.Belangrijk hierbij is dat de leidraad en motor voor deze nieuwe ontwikkelingen datgene is waar bedrijven nu of in de nabije toekomst

behoefte aan hebben.

Afbeelding 18. Aluminiumprofielen (6063}, 4 mm plaatdikte en 12 m lang, gelast met behulp van het FSW-proces.