Lassen van Aluminium en haar legeringen deel 5

Beschermgassen en invloed oppervlaktegesteldheid lastoevoegmateriaal

De serie – Lassen van aluminium en haar legeringen – omvat in totaal 7 artikelen. Van deze serie gaan de delen 3 tot en met 7 over - Lassen en trouble shooting – waarvan bijgaand het derde artikel Deel 5 – beschermgassen en invloed oppervlaktegesteldheid lastoevoegmateriaal.

Fred Neessen en Harm Meelker, Lincoln Smitweld B.V. Nijmegen

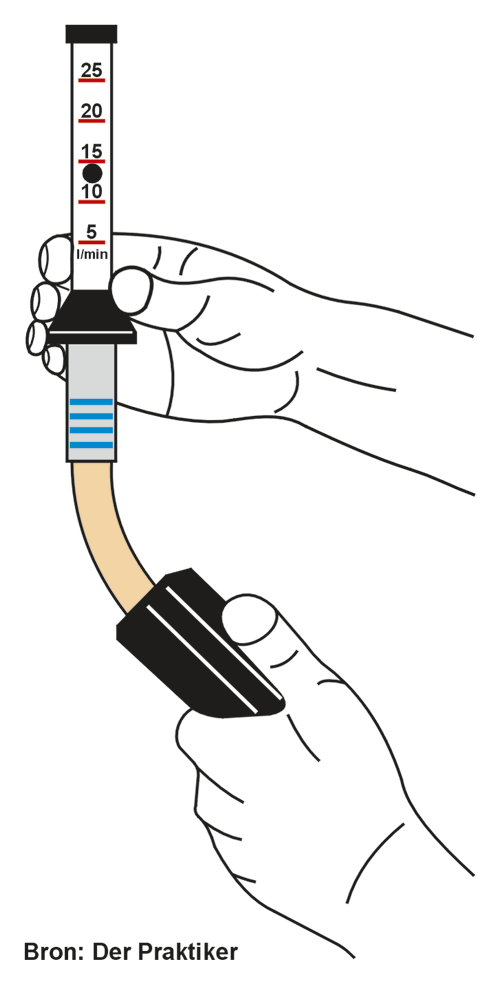

Fig 10. Meten van hoeveelheid beschermgas aan gasmondstuk. De enige juiste methode.

Beschermgassen

Zoals bekend heeft aluminium een zeer grote affiniteit met zuurstof en zal onmiddelijk een Al2O3-oxidelaag vormen. Dit is een van de redenen waarom voor het lassen van aluminium alleen maar de edelgassen argon en helium, of een mengsel van beide voor zowel het TIG- als het MIG-lassen kunnen worden toegepast. Aluminium is ook nog eens zeer gevoelig voor poreusheid, vandaar dat het beschermgas niet alleen zuiver maar ook droog dient te zijn. Andere gassen in het beschermgas zoals zuurstof, stikstof, CO2 of waterstof geven zelfs in de geringste hoeveelheden een vervuilde of poreuze las.

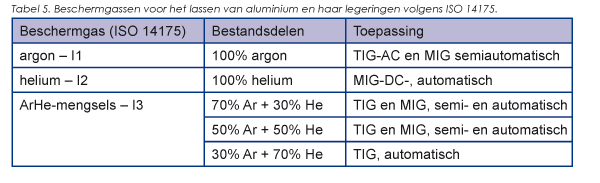

Bij het lassen van aluminium geeft argon (I1 volgens ISO 14175) een stabiele en rustige druppelovergang, een goede inbranding en schone lassen. Vanwege deze eigenschappen en het gegeven dat het relatief goedkoop is wordt argon het meest toegepast voor semiautomatisch en automatisch lassen van aluminium.

Puur helium (I2 volgens ISO 14175) kan alleen toegepast worden voor het geautomatiseerd lassen van verbindingen in dikwandige aluminiumconstructies. Door de hogere lassnelheid en een diepere inbranding dan met puur argon zijn de hogere kosten van dit beschermgas te rechtvaardigen. Bij gebruik van puur helium moet een veel hogere boogspanning ingesteld worden waardoor een hogere boogenergie en dientengevolge een groter smeltbad ontstaat. Om een stabiele druppelovergang te verkrijgen dient de booglengte zo kort mogelijk te zijn. Argon-helium mengsels (I3 volgens ISO 14175 met helium percentage van 0,5 ? He ? 95) zijn in het bijzonder geschikt voor het semiautomatisch lassen van aluminiumconstructies met grotere wanddiktes of indien een warmere boog vereist wordt. Het toevoegen van helium zorgt voor een hogere boogspanning en dientengevolge voor een hogere boogenergie. De ArHe-mengsels hebben de voorkeur bij het lassen in meerdere lagen van de 5xxx-serie aluminiumlegeringen. Ze worden ook gebruikt voor het automatisch lassen van aluminiumlegeringen met een plaatdikte van 12,5mm en meer, en speciaal voor die lasverbindingen waarbij maximale inbranding vereist is. Voor het lassen van foutloze verbindingen met een breed instelgebied van de boogspanning en de lasstroom hebben de ArHe-mengsels met 50 tot 75% He de voorkeur. Het toepassen van ArHe-mengsels heeft nog een ander voordeel, namelijk dat men minder hoog of zelfs helemaal niet hoeft voor te warmen. Bovenstaande tabel 5 geeft een overzicht van de gassoorten voor het lassen van aluminium en haar legeringen volgens ISO 14175. Toepassing van een backinggas bij het TIG-lassen van aluminium is niet gebruikelijk omdat als gevolg van de zeer snelle oxidatie, het smeltbad automatisch aan de doorlaszijde beschermd wordt. Voor aanvang van de laswerkzaamheden dienen alle leidingen, slangen, koppelingen, etc. gecontroleerd te worden op beschadigingen en lekkage, ze dienen ook goed gespoeld te worden om poreusheid te voorkomen. De hoeveelheid beschermgas is afhankelijk van het type beschermgas, het lasproces en de gascup diameter en dient aan de gascup gemeten te worden, (zie figuur 10).

Lastoevoegmaterialen; chemische samenstelling en oppervlaktegesteldheid

Het maken van de juiste keuze toevoegmateriaal is in de praktijk nogal complex door het aanbod van een gevarieerd programma aan verschillende soorten aluminium basismaterialen zoals reeds besproken in Deel 1 – Aluminium legeringen. Veel van de aangeboden aluminiumlegeringen kunnen niet worden gelast met toevoegmateriaal van gelijke samenstelling als het basismateriaal. De Cu-houdende veredelbare legeringen moeten beschouwd worden als niet lasbaar, omdat naast de las een zone ontstaat die zeer warmscheurgevoelig is. Deze legeringen ontlenen hun sterkte door de fijn verdeelde precipitaten die ontstaan door een specifieke warmtebehandeling. De veredelbare legeringen op basis van Mg/Si en Mg/Zr kunnen wel worden gelast. Het toe te passen toevoegmateriaal is qua chemische samenstelling afwijkend. Om een lasmetaal van voldoende sterkte te verkrijgen wordt veelal gebruik gemaakt van AlMg-gelegeerd toevoegmateriaal. Magnesium verhoogt de vastheid van het materiaal door oplossingsversteviging (oplossings harding).

De meest toegepaste lastoevoegmaterialen voor het lassen van aluminium en aluminiumlegeringen zijn:

- vrijwel zuiver aluminium (Al 99,5; ER1100), eventueel met toevoeging van titaan om korrelverfijning te verkrijgen;

- aluminium met toevoeging van 5% silicium (AlSi5; Al 4043(A)), met 3% magnesium (AlMg3; Al 5754) of met 5% magnesium (AlMg5; Al 5356);

- verder zien we nog aluminium met toevoeging van 4,5% magnesium plus extra toevoeging van mangaan (AlMg4,5Mn; Al 5183), eventueel met enige toevoeging van zirkoon (AlMg4,5MnZr, Al 5087) of titaan (AlMg4,5MnTi, Al 5556).

De chemische samenstelling en kenmerkende eigenschappen van bovengenoemde lastoevoegmaterialen zijn allen reeds beschreven in Deel 2 - “Keuze van lastoevoegmaterialen”.

Tabel 1 (Deel 3, Aluminium 7, pag. 45), geeft afhankelijk van de toepassing, keuzemogelijkheden voor het toevoegmateriaal, te weten: sterkte, ductiliteit (taaiheid), corrosieweerstand en gevoeligheid voor warmscheuren. Indien aan een hoge sterkte van de las of aan goede corrosie-eigenschappen een groter belang moet worden toegekend, dan kan dit tot een andere keuze van het toevoegmateriaal leiden. In Deel 2 - “Keuze van lastoevoegmaterialen” (Aluminium 4, pag. 14-19) is hier reeds ruime aandacht aan besteed. Moet een constructie worden geanodiseerd, dan dient een type toevoegmateriaal te worden gekozen, dat zich hiervoor leent. De legeringselementen kunnen namelijk het anodiseren beïnvloeden. Magnesium als legeringselement heeft tot 3 á 4% nauwelijks invloed. Bij een hoger gehalte aan magnesium zal het lasoppervlak ligt grijs verkleuren. Chroom daarentegen met een gehalte ?0,1% geeft een geelachtige kleur terwijl een lastoevoegmateriaal met een hoog siliciumgehalte (AlSi5) een zwarte las geeft na het anodiseren.

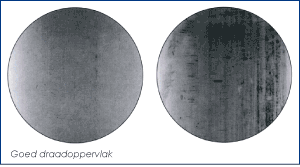

Fig 11. Scanning microscopisch beeld van het draadoppervlak

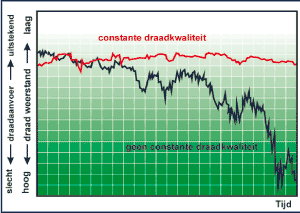

Fig 12. Draad doorvoerbaarheid in liner

Oppervlaktegesteldheid van de lasdraad

Alle aluminium lasdraden kunnen worden toegepast ondanks de verschillen in oppervlakte-gesteldheid. Specifieke kenmerken en laseigenschappen worden bepaald door de productie methode. Een optimale oppervlaktekwaliteit kan alleen maar worden bereikt door drie ‘schil’ (schaaf) behandelingen toe te passen om een draadoppervlak te kunnen garanderen met de laagst mogelijke resterende oxiden. Een drievoudig geschilde draad geeft een zeer glad oppervlak, een voorwaarde voor optimale draadaanvoer zonder verstopping van de liner. Figuur 11 toont een scanning microscopisch beeld van het draadoppervlak en figuur 12 toont de draaddoorvoer testresultaten van draden met een verschillende oppervlaktekwaliteit. Hoe lager het gehalte aan restoxiden op de aluminium lasdraden des te geringer de kans op storingen en ook op poreusheid in lasverbindingen.

Poreusiteiten/poreusheid

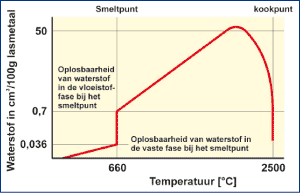

Een ander belangrijk aspect bij het lassen van aluminium en aluminiumlegeringen is de zeer grote gevoeligheid voor poreusheid van het lasmetaal. Bij aluminium en aluminiumlegeringen worden de poreusiteiten met name veroorzaakt door de aanwezigheid van minimale hoeveelheden waterstof in het lasmetaal, figuur 13. Uitgaande van een goede gasbescherming is de aanwezige waterstof vrijwel geheel afkomstig vanuit waterdamp, die chemisch gebonden is in de oxidehuid op het oppervlak van het toevoegmateriaal en het oppervlak van de te lassen onderdelen. Om deze reden worden zeer hoge eisen gesteld aan de productiemethode van de lasdraad zoals al eerder besproken, maar ook aan de wijze van opslag en de behandeling in de werkplaats. De laseigenschappen zijn één van de belangrijkste criteria bij de keuze van de draad bij het MIG-lassen. Aluminium MIG-draad heeft vaak een minder stabiele boog, door de goede elektrische geleidbaarheid. Kleine veranderingen in draaddiameter, draadaanvoersnelheid en lasstroom geven veranderingen in lasuiterlijk en booglengte en kunnen zelfs vastlopers veroorzaken (door het terugbranden met als gevolg vastbranden aan het mondstuk). Aluminiumlasdraad is relatief zacht en kan dus bij onoordeelkundig gebruik gemakkelijk beschadigen, hetgeen ook draadstoringen tot gevolg kan hebben.

Fig 13. Waterstofopname van aluminium als functie van de temperatuur

De toevoegmaterialen, geproduceerd volgens de modernste methoden, dat wil zeggen zorgvuldig gezuiverd (ontgast en geraffineerd) om de hoeveelheid waterstofhoudende alkalische metalen en insluitingen te minimaliseren zijn de eerste stap. Hiermede bereikt men in het verdere productieproces een oppervlakte vrij van onvolkomenheden en verontreinigingen. Vanuit de smelt wordt onder inerte atmosfeer het product continu gegoten. Na het mechanisch schaven bereikt men een ideale uitgangspositie voor het verder walsen en trekken van de lasdraad. Een toevoegmateriaal met een uitzonderlijke goede oppervlakte gesteldheid geeft een aanzienlijke vermindering van de weerstand in het draadaanvoersysteem. De combinatie van zuiverheid en optimale oppervlaktegesteldheid, tezamen met een storingsvrije draadaanvoer en stabiele lasboog maakt het mogelijk hoogwaardige lasverbindingen te vervaardigen. Op het oppervlak van de plaat en de lasdraad is altijd een dunne laag aluminiumoxide aanwezig. (affiniteit tot zuurstof + chemische reactie) Ook kunnen tijdens het smelt- en walsproces aluminiumoxiden in het basismateriaal ingesloten worden. Tijdens het lasproces worden de oxidehuid en overige deeltjes in fragmenten naar het oppervlak van het smeltbad gedreven. Bij een overmaat aan oxide en verontreinigingen wil het lasbad niet goed bevochtigen en is er kans op poreusheid. Reiniging van het plaatoppervlak vóór het lassen is dan ook een vereiste; ook de draad moet “schoon” zijn, zie figuur 14. Dit laatste heeft dan vooral betrekking op het gebruik in de fabriekshal. Zo moet een MIG-draad op de machine altijd afgedekt zijn en de TIG-draden blijven in de beschermende kokers. Draden die niet gebruikt worden dienen opgeslagen te worden in de oorspronkelijke verpakking in een geconditioneerde ruimte. Op het einde van de werkdag alle draden opnieuw verpakken en retour opslagruimte. Condensvocht afkomstig uit de omgeving als gevolg van sterke temperatuurschommelingen is vaak de eerste aanleiding voor poreusheid in de lasverbinding.

Aluminium zal reageren volgens:

3H2O + 2Al D Al2O3 + 6(H)

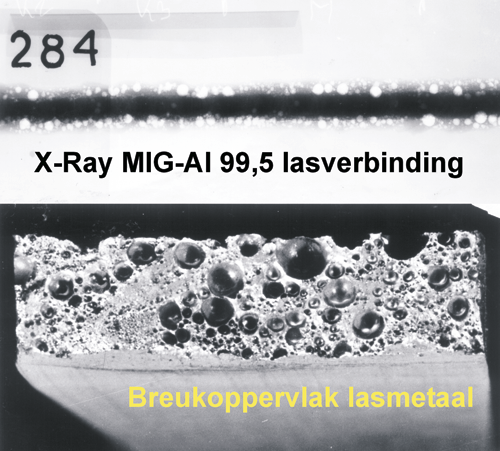

Fig 14. Aluminium lasverbinding, gelast met een extreem vervuilde 1,6 mm MIG-draad rechtstreeks uit de werkplaats

Deze reactie geeft aan dat er Al2O3 gevormd wordt + een grote hoeveelheid waterstof welke oplost in het lasbad. In gestold aluminium is geen plaats voor (H), figuur 14, dus moet het ontwijken als H2-gasbelletjes. Bij TIG/MIG-lassen met hoge snelheid is hier niet voldoende tijd voor met als gevolg waterstof-porositeiten. In de meeste gevallen gaat het om fijn verdeelde porositeit.

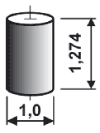

Draaddiameter

Bij het kiezen van de MIG-draaddiameter is een optimale oppervlakte/inhoud verhouding van belang. Dit relatieve oppervlak en daarmede het aanbod aan aluminiumoxide is geringer naarmate de draaddiameter groter is. Zo is het relatieve oppervlak van een draad van ø1,0 mm een oppervlak van 4 mm2 per mm3, van een draad van ø1,2 mm: 3,3 mm2 per mm3 en van ø1,6 mm: 2,5 mm2 per mm3.

Inhoud van 1 mm3 : Pi/4 x D2 x L [ L = 1/0,785 x 12 = 1,274 mm

Oppervlakte per mm3: Pi x D x L [ O = Pi x 1,0 x 1,274 = 4 mm2

In deel 6 – worden het draadmondstuk, laspistool en liner, de draadaanvoerunit en stroombron kort omschreven.

Bronvermelding

- Fred Neessen,

- Aluminium Welding,

- Quality from start 2 Finish

- Aluminium, light but not minded Product

- Information Bulletin 71E

- ISO 14175, second

- edition 2008-03-01

- Welding consumables

- Gases and gas mixtures for fusion welding and allied processes.