Vervormen van aluminium plaat en pijp

Het vraag naar aluminium voor automobiel carrosserieën en dan in het bijzonder onderdelen die moeten worden vervaardigd van aluminium plaatmetaal is sterk toegenomen. Er staan hierbij echter een aantal obstakels in de weg als wordt gepoogd om aluminium panelen te vervormen met bestaande technologieën die zijn ontwikkeld voor plaatstaal.

A.J. Schornagel

Beperkingen van aluminium

De vervormingslimiet van aluminium is aanzienlijk lager dan die van staal. Aluminium is gevoelig voor scheuring op hoeken. Dit beperkt de vormen die kunnen worden gefabriceerd en vertraagt het matrijsontwerp, het uitproberen van matrijzen en het ontwikkelen van de uiteindelijke matrijs. Omdat verder de elasticiteitsmodulus van aluminium lager is dan die van staal is de terugvering sterker en is het lastig om maattoleranties aan te houden. Het conventionele uitproberen van gepaarde mannetje-vrouwtje matrijzen is altijd traag en duur. Het ware te wensen als tenminste prototypen kunnen worden geproduceerd met eenzijdige matrijsstellen.

Als gevolg van dit alles is een hernieuwde interesse in zeer snelle superplastische vervorming voor de fabricage van onderdelen van auto carrosserieën. Deze technieken hebben als voordeel exceptionele vervormbaarheid, waardoor goede maattolerantie wordt verkregen bij gebruik van enkelzijdige matrijzen. Er kleven ook nog wel enige nadelen aan deze technieken.

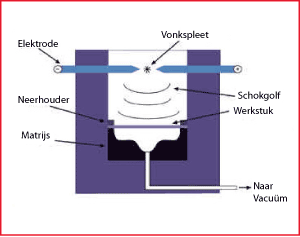

Afbeelding 1. Schematische voorstelling van het elektrohydraulisch vervormingsproces.

Elektrohydraulisch vervormen

Bij elektrohydraulisch vervormen van metaalplaat wordt een elektrische-boogontlading gebruikt om elektrische energie om te zetten in mechanische energie. Een condensatorbank levert een hoge stroompuls tussen twee elektrodes, die op korte afstand van elkaar zijn geplaatst in een vloeistof (water of olie), zie afbeelding 1. De elektrische boogontlading doet de omringende vloeistof snel verdampen en creëert aldus een schokgolf. Het werkstuk, dat in aanraking wordt gehouden met de vloeistof, wordt vervormd in een vacuüm getrokken matrijs.

Het potentiële vervormingsvermogen van dit soort ontladingsprocessen werden al in de midden jaren veertig van de vorige eeuw onderkend. Gedurende de jaren 50 en vroege jaren 60, werd het basisproces ontwikkeld tot productiesystemen. Ze werden hoofdzakelijk toegepast in de lucht- en ruimtevaartindustrie. Rond 1970 werden vormmachines op basis van ondergedompelde boogontlading, geleverd door gereedschapsfabrikanten. Enkele van de grotere vliegtuig- en ruimtevoertuigfabrikanten bouwden machines naar eigen ontwerp om tegemoet te komen aan de specifieke fabricage eisen van onderdelen.

Elektrohydraulisch vervormen is een variant van het ouderen en algemenere explosief vervormen. Het enige fundamentele verschil tussen deze twee technieken is de energiebron en als gevolg daarvan de praktische grootte van de vervormingshandeling.

Er zijn zeer grote condensatorbanken nodig om dezelfde hoeveelheid energie te produceren als een bescheiden hoeveelheid hoog-explosieven. Dit maakt elektrohydraulisch vervormen voor grote werkstukken kapitaalintensief. Daar staat tegenover dat de elektrohydraulische methode werd gezien als beter geschikt voor automatisering wegens de nauwkeuriger controle van meervoudige, opeenvolgende energie ontladingen en de relatieve compactheid van het systeem.

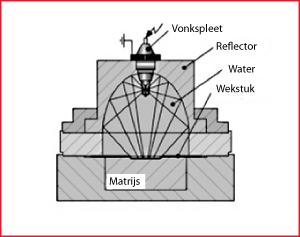

De efficiëntie van het elektrohydraulische proces kan worden verhoogd door gebruik te maken van een geschikte reflector. Het reflectorontwerp dient in overeenstemming te zijn met de specifieke vervormingstaak en er dient rekening te worden gehouden met het feit dat elke reflectie energieverlies betekent. Zoals is te zien op afbeelding 2 kan de schokgolf worden gebundeld met behulp van een elliptische reflector. Na verspreiding vanuit de vonkspleet, die zich in het eerste brandpunt van de ellips bevindt, wordt de schokgolf gereflecteerd en samengebundeld in het tweede brandpunt. Andere reflectorvormen kunnen worden gebruikt voor bijvoorbeeld het aanbrengen van uitstulpingen in pijpen.

Afbeelding 2. Principe van het scherpstellen van de schokgolf.

Elektromagnetisch vervormen

Elektromagnetisch vervormen is een hoge energie metaal vervormingsproces dat gebruik maakt van pulserende vermogenstechnieken om ultra sterke pulserende magnetische velden op te wekken waarmee snel metalen werkstukken kunnen worden vervormd.

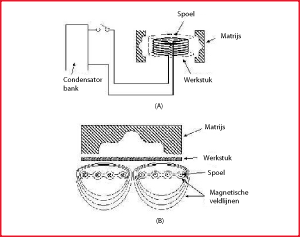

In de praktijk wordt het metalen te fabriceren werkstuk dicht in de buurt van een zware draadspoel (de werkspoel) geplaatst. Een hoge stroompuls wordt oor de werkspoel gestuurd door middel van snel ontladen van een hoogspannings condensatorbank waarbij gebruik wordt gemaakt van een ignitron (dit is een regelbare kwikdampgelijkrichter, warme sterke elektrische stromen kunnen worden ingeschakeld) of een vonkspleet als schakelaar (afbeelding 3). Dit resulteert in een snel oscillerende, ultra sterk magnetisch veld rondom de werkspoel.

Dit snel veranderende magnetische veld induceert een rondgaande elektrische stroom in het werkstuk als gevolg van magnetische inductie en de geïnduceerde stroom wekt een corresponderend magnetisch veld op rondom het metalen werkstuk. Volgens de Wet van Lenz stoten het magnetisch veld dat in het werkstuk is opgewekt en dat van de werkspoel elkaar sterk af. De hoge stroom door de werkspoel (typisch zo’n honderd of duizend ampere) wekt ultra sterke magnetische krachten op die gemakkelijk de rekgrens van het metaal van het werkstuk overstijgen, waardoor er blijvende vervorming wordt verkregen. Het vervormen van het metaal vindt zeer snel plaats (typisch tienden van microseconden).

Het vervormingsproces wordt meestal gebruikt voor het krimpen of expanderen van cilindrische buis, maar het kan plaatmetaal vervormen door het werkstuk met hoge snelheid af te stoten tegen een vormmatrijs. Daar de vervormingsbewerking hoge versnellingen en vertragingen kent, speelt de traagheid van het werkstuk een kritische rol tijdens dit proces. Het proces werk het best met goede elektrische geleiders zoals koper en aluminium.

Afbeelding 3. Schematische voorstelling van het elektromagnetisch vervormingsproces.

(A) Opstelling voor cilindrische werkstukken. (B) Opstelling voor vlakke werkstukken.

Magnetische-pulsvorming

Het magnetisch-pulsvormingsproces is een contactloos koudvervormingsproces voor het vervormen van metalen. Het proces verloopt zeer snel, typische waarden zijn honderdsten van microseconden. Er wordt gebruik gemaakt van tegengestelde magnetische velden waarmee een stuk metaalplaat op een mandrel of enige andere vorm wordt gedrukt. Er wordt eerst een buitengewoon hoge stroomontlading door een spoel gestuurd die een magnetisch veld opwekt. Condensatorbanken worden gebruikt voor opslag van lading voor grotere ontladingen. In de nabijheid van het plaatmetaal wordt er een tegengesteld magnetisch veld geïnduceerd waardoor het plaatmetaal in een vorm of enige andere vorm wordt gedrukt. De methode genereert drukken tot 500 bar en deformatiesnelheden tot 300 m/s. De productiesnelheid die kan worden gehaald bedraagt maximaal 3 werkstukken per seconde.

Niet magnetisch materiaal zoals aluminium kan worden verwerkt, omdat er een tijdelijke wervelstroom in het metaaloppervlak wordt opgewekt

Toepassingen van magnetisch-pulsvormen

Toepassingen van het proces zijn onder andere:

- maken van fittingen op pijpeinden;

- stempelen;

- vervormen.

Er worden drie magnetische-pulsvormmethodes gebruikt:

- Stuiken: hierbij wordt via een uitwendige buisvormige spoel een metalen buis op een basisvorm gedrukt.

- Expanderen: een inwendige buis wordt via een buisvormige spoel naar buiten gedrukt in een kraagvormige matrijs.

- Stempelen: een werkstuk wordt in of om een ander werkstuk geperst met een vlakke spoel. Dit kan worden gebruikt om dunne metaalplaat op plastic onderdelen aan te brengen.