Blog Frans Vos - Warmte & Corrosiepreventie

De energiekosten swingen de pan uit, dus ook geen overuren voor de airco. Nu ja, ik heb helemaal geen airco-installatie, maar als ik die zou hebben, zou de aan-uit knop op uit blijven staan. Werken bij 28°C - zo beweert toch het thermostaatschermpje - lijkt pure waanzin, maar gelukkig is er nog dat verkoelende briesje dat mij door de heel wat minder energieverslindende, ritmisch heen-en-weer zwaaiende ventilator wordt toegewuifd.

Door: © Frans Vos, zaakvoerder Materials Consult bv

Het briesje helpt er mij aan herinneren dat een goede vriend me enkele weken geleden, toen de hitte even verzengend was, vroeg of de warmte er ook toe leidt dat er minder corrosie is? “Als het op het vermijden van corrosie aankomt, is ‘Houd het droog’ toch één van je favoriete uitspraken?”, voegde hij er nog fijntjes aan toe. Dat is inderdaad één van mijn favoriete uitspraken, maar zoals voor alle sloganesk aandoende quotes moet je die wel in hun juiste en ruimere context plaatsen. Ik ben hem dus nog een iets uitgebreider antwoord verschuldigd dan dat dat ik hem in de toenmalige ‘tussen pot en pint’ context kon toevertrouwen. Dus bij deze...Of warmte ook betekent dat een oppervlak ‘droog’ is, wordt bepaald door heel wat meer dan de temperatuur alleen. ‘Wat is de vochtigheidsgraad?’ is daarbij slechts een eerste vraag. Het effect van de vochtigheid in de warme tijden van het jaar hebt u ongetwijfeld al zelf aan den lijve ondervonden. Als ikzelf dan toch temperaturen van 28°C of meer moet verdragen, doe ik dat liever als er een droge landlucht door mijn ramen waait dan een met vocht verzadigde zeelucht. Tussen die twee uitersten in is er echter nog een hele resem van luchtvochtigheden waarvan we als mens soms weinig merken, maar die voor onze technische installaties wel een hoop ellende met zich kunnen meebrengen. Afhankelijk van onder andere de temperatuur, het materiaal waaruit een component is gemaakt en de oppervlaktegesteldheid (ruwheid, zuiverheid, …) kan luchtvochtigheid immers neerslaan als condens. Het zakken van de temperatuur met slechts één à twee graden kan voldoende zijn om een oppervlak dat eerst droog was plots van een laagje condens te voorzien. Of met andere woorden: Dat metalen oppervlak dat enkele seconden geleden nog netjes van corrosie gevrijwaard was, vertoont enkele seconden later een effectief corrosierisico.

(foto: P1010087: © Materials Consult)

Het doet me denken aan besprekingen met een klant uit de maakindustrie die op zoek was naar een meer geschikt materiaal voor enkele componenten in de door de klant geproduceerde industriële lamineermachines. De componenten maken daarbij deel uit van het geleidingssysteem van de folies. Het metaal dat oorspronkelijk voor de componenten werd gebruikt, vertoonde naar mening van de eindgebruikers een te hoge mate van slijtage, waardoor de standtijden te kort en de vervangkosten te hoog waren. Bij een materiaalselectie mag echter nooit uit het oog worden verloren dat winst op het ene vlak – in dit geval de door de klant verhoopte hogere slijtageweerstand – ook verlies kan betekenen op een ander vlak. Zo kan het gebruik van een harder materiaal tegelijk een verlaagde taaiheid, dus hogere breukgevoeligheid met zich meebrengen. Een wijziging van het materiaal kan bijvoorbeeld ook een verandering van het corrosiegedrag veroorzaken, dus wat is de winst als het nieuwe materiaal slijtagebestendiger, maar corrosiegevoeliger zou zijn? Om het optimale materiaal voor bijvoorbeeld een machinecomponent te kunnen selecteren, is het dan ook van belang om eerst alle parameters te inventariseren die een rol kunnen spelen bij het gedrag dat het materiaal zal gaan vertonen in de toekomst. In die zin krijgt een klant bij de start van een materiaalselectie een waslijst van vragen voorgeschoteld in verband met de gebruikscondities van de bewuste componenten. Het woord ‘gebruikscondities’ moet daarbij zeer ruim worden geïnterpreteerd. Uiteraard gaat het daarbij over hoe het geleidingssysteem exact werkt, welke krachten op de componenten werken, met welke kracht en snelheden de folies in contact komen met de componenten, wat de chemische samenstelling is van de folies enz., maar tot verrassing van deze en vele andere klanten zitten er ook vragen bij in verband met onderhoud en – nu stijgt de verwondering helemaal ten top – de algemene omgevingscondities waarin de betreffende machines functioneren.

Onder de rubriek ‘algemene omgevingscondities’ zitten vragen vervat zoals ‘Waar in de wereld zijn uw klanten gesitueerd?’, ‘Gebruiken uw klanten de machines enkel in bedrijfsruimtes die van de buitenomgeving afgesloten zijn of kunnen die machines bijvoorbeeld ook onder een afdak staan?’, ‘Voorzien uw gebruiksinstructies in minima/maxima wat betreft temperaturen en luchtvochtigheid waarbij de machines mogen worden gebruikt?’ enz. Met die laatste twee vragen is het duidelijk dat de focus hier ligt op het inschatten van het risico op blootstelling aan vocht afkomstig uit de omgeving, in het bijzonder condens. In van de buitenomgeving afgesloten, op temperatuur en vochtgehalte geconditioneerde bedrijfsruimtes is het risico op condensvorming veel beter beheersbaar dan voor een machine die functioneert in een bedrijfsruimte waar de deuren of poorten meer open dan dicht staan, laat staan dat ze gewoon onder een afdak staat. Bij de open-poort- en afdakbedrijven wordt het risico dan ook nog eens bepaald door de omgeving waarin ze zijn gesitueerd. Als die streek wordt gekenmerkt door hoge vochtigheidsgraden, dan is het risico op condensvorming anders in te schatten dan daar waar het gemiddeld genomen dag en nacht eerder droog is. Met ‘dag en nacht’ wijs ik daarbij nog graag even op het spreekwoordelijke addertje onder het gras: Het is niet omdat het overdag kurkdroog lijkt te zijn, dat het ’s nachts niet dermate koud kan zijn dat luchtvochtigheid wel degelijk kan neerslaan. In vele steden die grenzen aan oceaan en woestijn kunnen ze er van meespreken.

(foto: Welding works on…: bron: istock)

Inmiddels heeft menig lezer zich bij voorgaande al een beeld gevormd van condensvorming op machinecomponenten die rechtstreeks aan de binnen- of buitenomgeving zijn blootgesteld. Die lezer ziet als het ware het condens al van de machinecomponenten afdruipen; een veelal overdreven voorstelling van zaken, want in de meeste omstandigheden gaat het niet over een stortvloed aan condens, maar over een zeer dun laagje waarin druppelvorming niet, maar corrosie potentieel wel aan de orde is. Als de lezer de condensvorming ziet, kan er natuurlijk iets aan worden gedaan. Maar wat als de condensvorming in het verborgene geschiedt? Ik denk dan spontaan aan condensvorming als één van de belangrijkste oorzaken van corrosie-onder-isolatie, ook beroemd en berucht onder de Engelse afkorting CUI. CUI is in wezen een verzamelnaam voor allerhande types corrosie waaraan geïsoleerde leidingen, reactoren, opslagvaten, machines enz. kunnen worden blootgesteld. Zolang alles onder de isolatie droog blijft, is er normaliter geen vuiltje aan de lucht. Wat menigeen echter uit het oog verliest, is dat het een utopie is om te denken dat het onder de isolatie droog zal blijven. De isolatiebeplating, die de eigenlijke isolatie afschermt van de buitenomgeving, is – indien goed geplaatst – normaal gezien voldoende om te vermijden dat water de isolatie binnendringt, maar wat isolatiebeplating niet kan tegenhouden, is lucht en de daarin vervatte luchtvochtigheid. Ja maar, hoor ik sommigen al tegensputteren, de isolatie waar u het over heeft, wordt voornamelijk geplaatst op installatiedelen die op hoge temperaturen opereren, dan kan die luchtvochtigheid in de isolatie toch niet condenseren? Dan is mijn tegenvraag: Ik neem aan dat u af en toe die installatie toch ook eens moet stilleggen voor inspectie en onderhoud? Tot nu toe ben ik nog niemand tegengekomen die daar ‘nee’ op antwoordde.

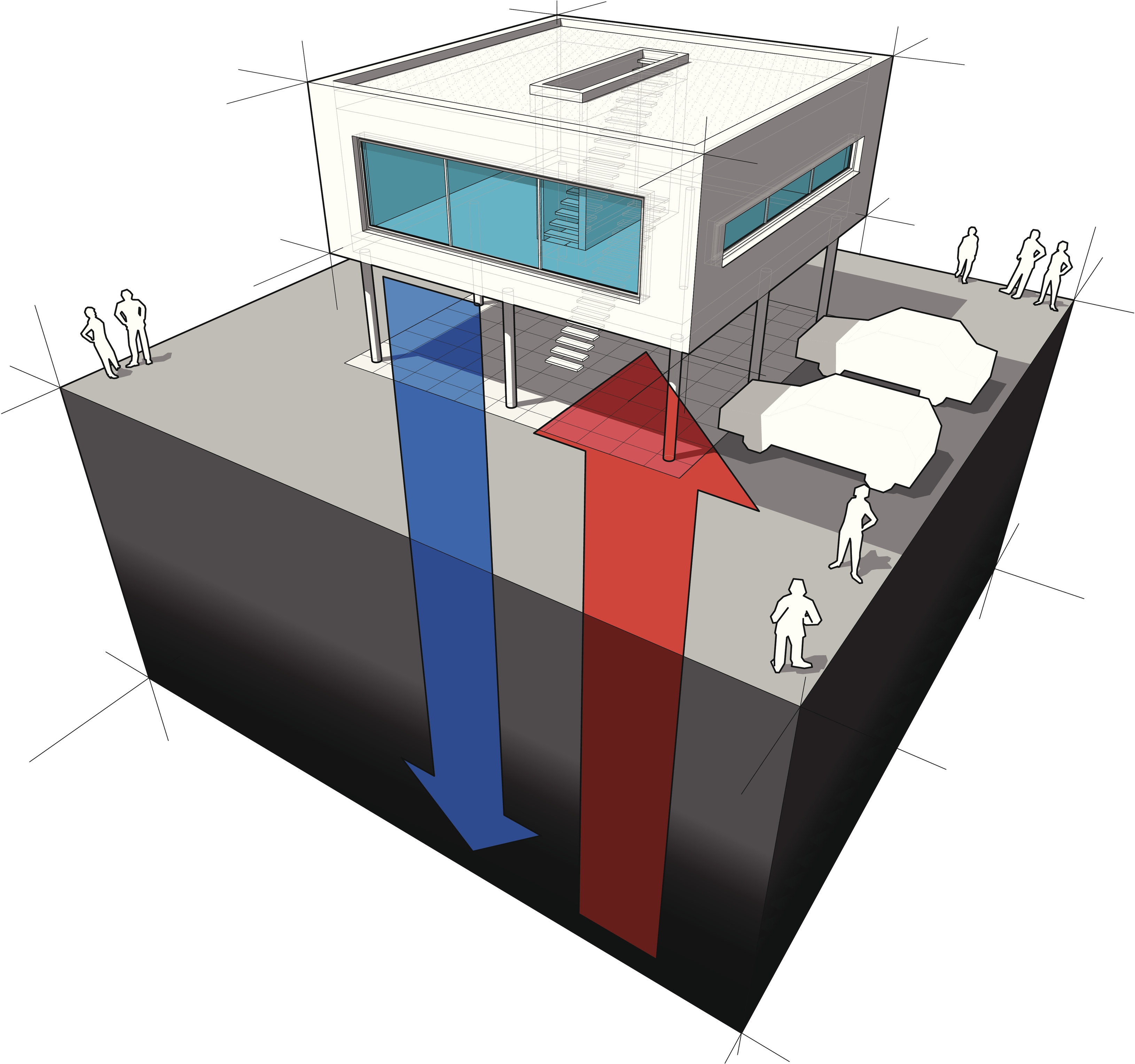

In dat stilleggen zit net een het addertje onder de isolatie, want van zodra de temperatuur onder het dauwpunt van de in de isolatie aanwezige luchtvochtigheid zakt, is condensatie op de afkoelende wanden moeilijk te vermijden. Aangezien bij een stilstand zeker niet alle geïsoleerde installatiedelen van hun isolatie worden ontdaan en aangezien de aanwezigheid van isolatie en isolatiebepaling verdamping tegengaat, betekent dit dat die installatiedelen voor langere tijd, mogelijk zelfs gedurende de volledige stilstandsperiode aan condens zijn blootgesteld; de corrosierisico’s krijgt u er gratis bij. Het is slechts tijdens de heropstart van de installatie dat het laagje condens geleidelijk aan terug zal verdwijnen, toch voor die installatiedelen die op een temperatuur boven het op dat ogenblik en op die positie geldende dauwpunt opereren. Dat scenario herhaalt zich uiteraard bij iedere stop-start cyclus, althans voor die delen waarvan de isolatie niet wordt verwijderd tijdens een stilstandsperiode. Gelijkaardige overwegingen gelden voor in de grond geplaatste structuren, voornamelijk leidingen; zij maken immers rechtstreeks contact met de bodem en het daarin onvermijdelijk vervatte grondwater. Ook hiervoor is er veelal sprake van een cyclische waterbelasting, afhankelijk van onder andere de stand van de grondwaterspiegel, het al dan niet gemak waarmee de betreffende grondsoort uitdroogt, de eventuele aanwezigheid, begroeiingsdichtheid en aard van vochtretentie-controlerende vegetatie enz. De aanhoudende droogteperiodes van de afgelopen zomer lijken voor die ingegraven structuren een corrosiepreventieve zegen, maar zodra er weer vocht aan de leidingwand kan komen, zal het corrosierisico zich opnieuw installeren.

Net zoals bij geïsoleerde installatiedelen worden ingegraven componenten veelal nog beschermd door bijvoorbeeld coatings en/of opofferingsanodes om de potentieel nadelige corrosie-effecten van vocht tegen te gaan, maar ook het beschermend effect van coatings en opofferingsanodes is geen oneindig leven beschoren en noopt tot regelmatige controle. Daarenboven lijkt het me duidelijk dat onder de invloed van de klimatologische wijzigingen ook een aanpassing van de inspectie- en onderhoudsprogramma’s zal moeten gebeuren. Er kan mijns inziens niet worden ontkend dat de frequentie waarmee droogte en neerslag elkaar afwisselen niet meer die van in mijn kindertijd is. Idem voor de verandering van de vroeger eerder gezapige temperatuur- en neerslagwijzigingen naar de plotse en fellere intensiteit waarmee hitte en overvloedige neerslag ons tegenwoordig overvallen. De in de vorige alinea geschetste variaties wat betreft de invloed van bodemvocht op ingegraven structuren is verder niet enkel aan de klassieke klimatologische weersevoluties gerelateerd. De laatste jaren kennen warmtenetwerken meer en meer opgang, onder andere om restwarmte van bedrijven nuttig aan te wenden voor de verwarming van appartementen en huizen in wijken. Het warm water, in sommige gevallen zelfs stoom in de leidingen zal, afhankelijk van isolatiegraad, grondtype enz. de grond ten dele uitdrogen, maar als de installatie in onderhoud gaat kunnen we gelijkaardige scenario’s krijgen als bij condensatie in het kader van CUI-preventie.

(foto: A rusty pipeline: bron: istock, Jevtic)

Nog een ander voorbeeld: Onder invloed van de klimaatdiscussies en nog meer onder invloed van de energiecrisis wordt er meer en meer ingezet op het gebruik van bodemwarmte om onze huizen, bedrijven, overheidsgebouwen, zorginstellingen enz. te verwarmen. Het onttrekken van warmte uit de bodem, zal uiteraard tot een koelere bodem, derhalve tot een gewijzigde waterhuishouding leiden. Ook hier is er nog veel onontgonnen terrein als het op corrosiepreventie en -controle aankomt. En dan krijgt de energiecrisis er over enkele weken, maanden, hopelijk geen jaren vermoedelijk nog een staartje bij. Tijdens het radionieuws van deze middag was er de zoveelste jobstijding van bedrijven die hun productie voor onbepaalde tijd gedeeltelijk of zelfs volledig moeten stilleggen omdat ze de torenhoge gasprijzen niet langer kunnen betalen. Ik vermoed en vrees dat de komende weken nog vele bedrijven zullen volgen. In de eerste plaats is dat uiteraard een drama voor de vele werknemers die door tijdelijke of permanente werkloosheid worden getroffen. Maar ook voor de integriteit van de installaties die nu worden stilgelegd, zijn de mogelijke gevolgen van een dergelijke langdurige stilstand niet te onderschatten. Langdurige stilstanden kennen hun eigen corrosiepreventieve uitdagingen die soms sterk kunnen afwijken van de preventieve acties in normale productieomstandigheden. Op vele installatiedelen zal er immers langer dan voorzien een laagje condens of bodemvocht komen te staan, waarbij de klassiek gebruikte corrosiepreventieve technieken of hun aansturing zelden op dergelijke langere vochtblootstellingen zijn voorzien. Het is dan ook onvermijdelijk dat met het langdurig stilleggen van installaties ook aanpassingen moeten en zullen gebeuren in het corrosiepreventief inspectie- en onderhoudsprogramma en dat in verschillende gevallen zelfs een aanpassing/bijsturing van de corrosiepreventieve technieken zal moeten worden overwogen, in het vakjargon ook wel ‘mothballing’ genoemd. Dus helaas, mijn goede vriend, warmte leidt niet noodzakelijk toe minder corrosie. Dat hangt van de context en zijn vele parameters af. Op zich is warmte zelden slecht als die effectief tot volledig droge oppervlakken leidt, maar de warmte verdwijnt, soms tijdelijk, soms voor lange tijd, en het is dan dat vocht en daarmee het corrosierisico terug aan het oppervlak verschijnt.

(foto: Geothermal…: bron: istock, Valigursky)

En dan had ik het in dit artikel alleen nog maar over de effecten van temperatuurvariaties, condensatie en bodemvocht, gelardeerd met enkele illustratieve voorbeeldsituaties. Voor de bespreking van de effecten van druk, waterchemie, contaminanten en andere corrosie-beïnvloedende factoren verwijs ik je graag naar de vele andere artikelen van collega’s en mezelf in Magazine ALURVS.nl

Veel leesgenot!