Waterstraalsnijden van roestvast staal wordt steeds aantrekkelijker

Procestechnische verbeteringen van recente datum hebben zowel de nauwkeurigheid als de snelheid van het waterstraalsnijden sterk verbeterd en het einde lijkt wat dit betreft nog niet in zicht. Daarmee wordt deze scheidingstechniek steeds interessanter in vergelijking tot het lasersnijden dat overigens ook niet bepaald stilstaat - en traditionelere technieken als plasmasnijden en autogeen brandsnijden. Naarmate de beperkingen afnemen, komen voor roestvast staal de voordelen van het waterstraalsnijden steeds beter tot hun recht: de afwezigheid van thermische beïnvloeding (vervorming, structuurveranderingen, aanloopkleuren), de goede oppervlaktekwaliteit van de snede, de mogelijkheid om ook grotere plaatdikten te snijden en de afwezigheid van een snijbraam, waardoor geen nabewerking vereist is.

H. Koopmans

Artikel uit RVS 9 2000

Waterstraalsnijden is een al tientallen jaren bestaande techniek, die een eigen plaats verworven heeft tussen de bestaande conventionele en innovatieve scheidingstechnieken zoals ponsen en knippen, het brand- en het lasersnijden. Bij het waterstraalsnijden wordt onthard en gefilterd water door een hydraulische pomp en een z.g. intensifier op een druk van 250 tot 400 MPa gebracht. Via een leiding wordt het op hoge druk gebrachte water gevoerd naar een spuitkop, waar het door een nauwkeurig gekalibreerde opening met een diameter van enkele honderdsten tot tienden millimeters wordt geperst. Het onderdeel met de opening wordt vervaardigd van saffier, robijn of diamant om de slijtage te verminderen. Vervolgens wordt er al of niet een abrasief (snijstof) toegevoegd. De waterstraal creëert een onderdruk waardoor het abrasief in de spuitkop gezogen wordt en zich met de waterstraal vermengt. Aan de onderzijde van de spuitkop treedt de straal via een focusseerbuis met zeer hoge snelheid uit. Slechts ongeveer 10% van de energie van de straal wordt daadwerkelijk gebruikt om het materiaal te snijden. De rest van de energie moet worden geabsorbeerd. Hiervoor zijn drie mogelijkheden: een laag water, stalen kogels of platen van slijtvast materiaal.

Voordelen

Het waterstraalsnijden kent een groot aantal voordelen. Het leent zich voor het snijden van een zeer uiteenlopende reeks materialen: staal, roestvast staal, papier, karton, textiel, hout, kunststof, glas, schuimrubber, koper, aluminium, steen, composieten, laminaten enz. De snijstraal oefent slechts een geringe kracht op het werkstuk uit, waardoor dit niet behoeft te worden opgespannen. Er zijn geen productspecifieke gereedschappen nodig en het proces kan op elke plaats van start gaan; er is meestal geen voorgeboord gat nodig. Voor het bewerken van staal en roestvast staal zijn met name de volgende voordelen van belang:

- het is een koud proces; er is geen ‘warmte-beïnvloede zone’ zodat de structuur niet wordt veranderd en er treedt geen vervorming op;

- er is nauwelijks sprake van braamvorming;

- de oppervlaktekwaliteit van de snede is hoog;

- ook dikkere staalplaat of -profielen kunnen gesneden worden; uiteraard gaat dat ten koste van de snelheid;

- door de geringe minimale dambreedte (ca. 1 mm) en een geschikt plaatindelingsprogramma kan veel materiaal worden bespaard.

Het proces vereist geen bescherm- of snijgas en er ontsnappen ook geen (schadelijke) gassen of dampen, wat een milieutechnisch pluspunt is. Wel veroorzaakt het waterstraalsnijden met abrasief nogal wat lawaai. De in de meeste landen gehanteerde grens van 80 dB wordt overschreden. Bij het onder water snijden kan deze waarde echter teruggebracht worden tot minder dan 50 dB. Ook is er sprake van een (geringe) stofontwikkeling. Een geschikte omkasting biedt dan uitkomst. Nog beter is het de machine in een aparte ruimte op te stellen. De operator dient gebruik te maken van een gehoorbescherming.

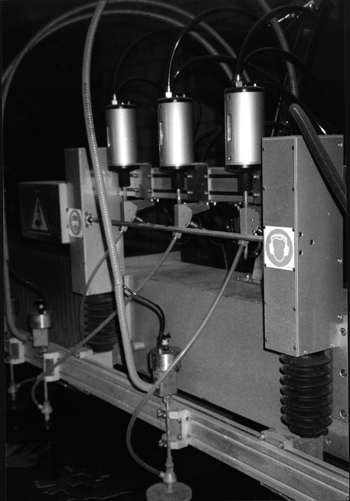

Afbeelding 1 De opbouw van NC waterstraalsnijmachines bij Water Jet Sweden AB.

Verbeteringen

De laatste jaren is er, zowel door bedrijven als door instituten in binnen- en buitenland veel onderzoek gedaan om het waterstraalproces te verbeteren. Daarbij concentreerde men zich allereerst op de constructie van de spuitkop. De vorming van de straal, waar het allemaal om begonnen is, hangt van twee factoren af: de maatvoering en vorm van de spuitopening en focusseerbuis en de mate waarin deze in één lijn liggen. Belangrijke afmetingen zijn de diameter van de spuitopening, de plaats waar het abrasief intreedt, de hoek tussen de waterstraal en de intreerichting van het abrasief, de lengte van de focusseerbuis e.d. Door inzicht in het proces in de spuitkop en een steeds nauwkeuriger productie van de componenten zijn de prestaties van het waterstraalsnijden aanzienlijk verbeterd. Het waterstraalsnijsysteem NC van de Zweedse fabrikant Water Jet Sweden AB - in ons land vertegenwoordigd door Venema Pers- en Automatiseringssystemen BV te Waddinxveen - vormt een representatief voorbeeld van de nieuwe generatie machines die op basis van verbeterde technologie is ontwikkeld. Water Jet Sweden is in het thuisland marktleider op het gebied van de waterstraalsnijtechnologie en verricht veel onderzoek- en ontwikkelingswerk. De onderneming heeft meer dan 26 jaar ervaring en heeft al vele tweedimensionale waterstraalsnijmachines gebouwd. De tafelgrootte varieert van klein tot zeer groot en kan klantspecifiek worden aangepast.

Afbeelding 2 De innovatieve snijkop.

Innovaties

In de machine zijn twee belangrijke (gepatenteerde) innovaties doorgevoerd: een volledig afgeschermd positioneeren geleidingssysteem en een hogedrukventiel met geïntegreerd handafsluitventiel. De vernieuwing van het positioneer-en geleidingssysteem betreft de wijze waarop de portaalconstructie met een of meer snijkoppen over de balken van het frame beweegt. Aan de ene kant is de balk enigszins scharnierend gelagerd, aan de andere kant scharnierend en met de mogelijkheid tot minimale horizontale verplaatsing. Daardoor is de geleiding van het portaal zodanig verbeterd dat een zeer stabiele, parallelle verplaatsing gewaarborgd is. De tweede innovatie is nog belangrijker. Door de nauwkeurigheid van de focusseerbuis verder te verbeteren is de concentriciteit tussen binnen- en buitendiameter beter dan 0,01 mm over de gehele lengte. Daardoor kan de buis in een nauw getolereerde opname in het spuithuis worden gemonteerd zonder dat verdere afstelling met het oog op het in één lijn liggen met de spuitopening nodig is. Concreet betekent dit dat het uitwisselen van focusseerbuizen veel sneller dan voorheen kan worden gedaan, met als resultaat kortere stilstandtijden van de machine. Verder is de standtijd van de focusseerbuis aanzienlijk langer en is het proces dankzij de verbeterde inlijnligging betrouwbaarder. Samen met andere constructieve details (zoals de intredeplaats en -hoek voor het abrasief) is een wezenlijk betere spuitkop ontstaan. Dit resulteert o.a. in aanzienlijk grotere snijsnelheden (zie de tabel).

Praktijktoepassingen

Het waterstraalsnijsysteem NC, waarin bovenomschreven innovaties zijn verwerkt, heeft een positioneernauwkeurigheid van ±0,1 mm en een herhalingsnauwkeurigheid van ±0,05 mm. Zowel in de X- als de Y-richting behaalt de machine een snelheid van 12.000 mm/min. De machine is standaard uitgerust met een NUM-besturing, maar men kan ook voor een ander systeem kiezen, bijvoorbeeld voor de 840 D-besturing van Siemens. Om de productiviteit te verhogen kunnen twee of meer snijkoppen ingezet worden, waarbij men een minimale onderlinge afstand van slechts 85 mm in acht moet nemen. Het machineconcept waarin de beschreven gepatenteerde innovaties zijn verwerkt, wordt tot nu toe door twee toeleveringsbedrijven succesvol toegepast. Het ene bedrijf houdt zich o.a. bezig met interieurbouw en past het waterstraalsnijden toe voor de productie van kleine series onderdelen van uiteenlopende materialen: staal, blikpakketten, koper, roestvast staal en aluminium. De keuze voor de machine is in dit geval ingegeven door de behoefte aan een grote vormflexibiliteit en de mogelijkheid met kleine damwanden te werken tussen de uit te snijden onderdelen. De keuze viel niet op een lasersnijmachine, die eveneens een grote vormflexibiliteit biedt - naast snelheid - vanwege de te verwachten problemen t.g.v. warmte-absorptie en reflectie bij koper en aluminium en structuurveranderingen bij roestvast staal. De aangeschafte machine wordt met name gewaardeerd vanwege de mogelijkheid zeer complexe vormen probleemloos te vervaardigen en vanwege de toepasbare snelheden.

Het andere bedrijf is gespecialiseerd in maatwerk-constructies van staal, roestvast staal, messing en aluminium. Het vervaardigt o.a. brandwerende puien, gevelbekledingen, liftbekledingen, niet-standaard armaturen, kunstwerken, trappen en bordessen. Een van de motieven om voor een waterstraalmachine te kiezen was dat er nogal wat complexe vormen met scherpe hoeken worden verwerkt, die bij andere snijtechnieken licht zouden leiden tot overmatige plaatselijke warmte-inbreng. Ook het feit dat geregeld dikkere halffabrikaten worden verwerkt en de behoefte aan een grote materiaalflexibiliteit speelden een rol. Het gegeven dat eigenlijk alleen sprake is van enkelstuks en kleinserieproductie (waardoor een hoge bewerkingssnelheid geen topprioriteit heeft) maakte de keuze voor een lasermachine nog minder voor de hand liggend. Aangeschaft werd uiteindelijk een middelgroot model uit het Water Jet NC-programma, voorzien van drie snijkoppen. De relatief lage productiviteit van het waterstraalsnijden kan door het inzetten van meer snijkoppen worden opgekrikt, mits men er maar rekening mee houdt dat de beschikbare pompcapaciteit over het totale aantal snijkoppen moet worden verdeeld. In het gebruik wordt de aangeschafte machine vooral gewaardeerd vanwege de hoge positioneringsnauwkeurigheid en repeteerbaarheid, eigenschappen die o.a. te danken zijn aan de kogelomloopspillen in X- en Y-richting. Daarnaast is men positief over het feit dat de snijkoppen in plaats van de gebruikelijke vier à vijf slechts twee slijtdelen hebben, die bovendien een lange standtijd bezitten. De machine wordt mede gezien als ‘marketing-tool’ omdat men als loonbedrijf verwacht het opdrachtenspectrum te kunnen uitbreiden en daarmee nieuwe klanten te winnen.

Afbeelding 3 Door meerdere snijkoppen te gebruiken kan de productiviteit worden opgevoerd.

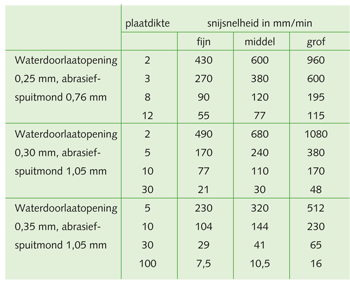

Snijsnelheden in mm/min voor roestvast staal bij verschillende waterdoorlaat-/ abrasief- spuitmondcombinaties, oppervlaktekwaliteiten (fijn, middel, grof en plaatdikten; druk: 3300 bar.