Hardsolderen van roestvast staal

Roestvast staal hardsolderen is niet makkelijk, maar is praktisch toch uitvoerbaar. Hier zal nader worden ingegaan op bruikbare hardsoldeertypen alsmede op enkele specifieke kenmerken van enkele roestvast-staaltypen.

J.P. McClellan

(artikel gepubliceerd in Roestvast Staal nummer 10, 1992- artikel 83)

Keuze van soldeermetaal

Bij het kiezen van soldeermetaal moet rekening worden gehouden met vier factoren:

- Er moet sprake zijn van verenigbaarheid met basismetaal en naadontwerp.

- Bedrijfseisen die aan het hardgesoldeerde samenste lsel worden gesteld, zoals bedrijfstemperatuur, wisselende temperaturen, verwachte levensduur, mechanische belasting, corrosieve omstandigheden, stralingsstabiliteit (voor radioactieve omstandigheden), toepassingen onder vacuüm.

- Vereiste hardsoldeertemperatuur. Gewoonlijk worden relatief lage hardsoldeertemperaturen gehanteerd om te besparen op warmte-energie, ter minimalisering van warmte-invloeden op het basismetaal (zachtgloeien, korrelgroei, kromtrekken), van wisselwerking tussen soldeer-en basismetaal, en om opspangereedschap en eventueel ander gereedschap langer te laten meegaan. Hoge hardsoldeertemperaturen worden dan gebruikt om profijt te trekken van een hoger smeltend, maar economischer hardsoldeermetaal; ter combinering van zachtgloeiing, spannningsarmgloeiing of enige andere warmtebehandeling van het basismetaal tegelijkertijd met het hardsolderen; ter bevordering van wisselwerking tussen basismetaal en soldeermetaal om de hersmelttemperatuur van de verbinding te verhogen; of om de verwijdering te bevorderen van bepaalde hoogsmeltende oxyden onder vacuüm of in een bepaalde atmosfeer.

- Verhittingsmethode. Soldeermetaal met een kort smelttraject (minder dan 30°C) kan bij elke verhittingsmethode worden gebruikt. Het soldeermetaal kan in dat geval al in de vorm van ringen, onderlegeringen, voorgevormd draad, vulplaatjes, poeder of pasta van tevoren in de soldeernaad worden geplaatst. Zulke soldeermetaallegeringen kunnen ook handmatig of automatisch toegevoerd worden nadat de te verbinden delen zijn verhit. Soldeermetaal dat de neiging heeft om onmiddellijk vloeibaar te worden (zuiver metaal of eutectische legeringen) of heel snel moeten worden toegepast bij verhittingsmethoden die de onderdelen heel snel op temperatuur brengen, of het soldeermetaal moet pas worden toegevoerd als de onderdelen op soldeertemperatuur zijn gearriveerd.

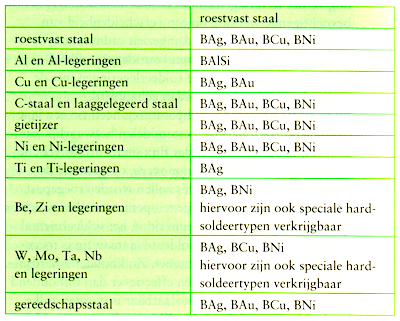

Om de keuze van hardsoldeermetaal te vereenvoudigen verdeelt de specificatie ANSI/AWS A5.8, Specifications for Brazing Filler Metal, hethardsoldeer in zeven categorieën en binnen deze categorieën in verscheidene klassen. De specificatie geeft een lijst van produkten die commercieel gewoon leverbaar zijn. Tabel 1 geeft een aantal aanbevolen hardsoldeertypen. Voor speciale toepassingen zijn nog andere hardsoldeertypen leverbaar die echter niet door genoemde specificatie worden gedekt.

Opmerking: B staat voor Brazing.

Zilversoldeer

Deze soldeerlegeringen worden gebruikt voor het verbinden van de meeste ferro-en non ferrometalen, met uitzondering van aluminium en magnesium, met alle gangbare verhittingsmethoden. Ze kunnen van tevoren in de naad worden geplaatst of na verhitting in de soldeernaad worden gebracht. Zilver-koperlegeringen met een hoog zilvergehalte bevochtigen staal niet erg goed als het hardsolderen plaatsvindt in lucht met een fluxmiddel. Koper vormtmet kobalt en nikkel makkelijker legeringen dan zilver. Dus koper geeft bij veel van dit soort metalen en hun legeringen bevredigende bevochtiging in tegenstelling tot zilver. Als er wordt hardgesoldeerd in bepaalde beschermende atmosferen zonder flux dan geven zilver-koperlegeringen bevochtiging en vloeien vrijelijk op de meeste metalen bij de juiste temperatuur. Zink wordt gewoonlijk gebruikt om de smelt-en vloeitemperatuur van zilver-koperlegeringen te verlagen. Het is veruit het beste bevochtigingsmiddel in geval van het verbinden van legeringen op basis van ijzer, kobalt of nikkel. Alleen, of samen met cadmium of tin, produceert zink legeringen die de metalen uit de ijzergroep (de elementen scandium, titanium, vanadium, chromium, mangaan, kobalt, nikkel, koper en zink) wel bevochtigen maar er geen legeringen mee vormen tot enige aanmerkelijke diepte.

Aan sommige zilver-koper-zinksoldeerlegeringen wordt wel cadmium toegevoegd om smelt-en vloeitemperatuur nog verder te verlagen en om de vloeibaarheid en bevochtigende werking op een verscheidenheid van basismetalen te verhogen. Aangezien cadmiumoxydedampen een gevaar opleveren voor de gezondheid moeten cadmiumhoudende soldeerlegeringen met de nodige voorzichtigheid worden gehanteerd.

Bij normalehardsoldeertemperaturen heeft tin een lage dampdruk. Als vluchtige bestanddelen bezwaarlijk zijn, zoals bij hardsolderen zonder flux onder atmosferische omstandigheden of in vacuümovens, of wanneer de hardgesoldeerde constructies zullen worden toegepast onder hoog vacuüm bij hoge temperaturen, dan wordt er in plaats van zink of cadmium tin in het soldeermetaal bijgelegeerd. Zilver-kopersoldeer waaraan tin is toegevoegd bezit een laag smelttraject. Zinkhoudend hardsaldeer bevochtigt ferrometalen effectiever dan tinhoudend hardsoldeer en waar zink toelaatbaar is worden zulke hardsoldeertypen geprefereerd boven die met tin. Molybdeen-en wolfraamrijke hoogsmeltende legeringen worden hardgesoldeerd met hardsoldeer waaraan mangaan, nikkel en soms kobalt is toegevoegd om de bevochtigende werking te verbeteren. Als roestvast staal en legeringen diehoogsmeltende oxyden vormen worden hardgesoldeerd zonder flux in reducerende of inerte atmosfeer, dan is zilversoldeer dat lithium bevat als bevochtigend middel zeer effectief. De reactiewarmte die vrijkomt bij de vorming van Li2O is hoog en daarom reduceert het metallische lithium de op het basismetaal aanwezige oxyden. Het daarbij gevormde lithiumoxyde wordt vrij gemakkelijk verdrongen door het hardsoldeermetaaL

Goudsoldeer

Goudsoldeer wordt gebruikt om onderdelen in elektronenbuizen te verbinden waar vluchtige stoffen ongewenst zijn. Het wordt gebruikt voor het hardsolderen van legeringen op basis van ijzer, nikkel en kobalt, waarbij weerstand wordt vereist tegen oxydatie en/of corrosie. Het wordt doorgaans toegepast op dunwandig materiaal vanwege zijn lage wisselwerkingssnelheid met het basismetaal.

Nikkelsoldeer

Hardsoldeer op basis van nikkel wordt in het algemeen gebruikt voor roestvast staal uit de 300-en 400-reeks, nikkel-en kobaltlegeringen en zelfs koolstofstaal, laaggelegeerd staal en koper als hierbij bepaalde eigenschappen worden verlangd. Dit soldeer bezit goede corrosieen hittebestendigheid. Het wordt gewoonlijk toegepast in de vorm van poeder, pasta, stof, folie of in de vorm van dunne plaat of koord met behulp van plastisch bindmiddel. Nikkelhardsoldeer beschikt over de zeer lage dampdruk die nodig is voor vacuümsystemen en voor toepassing in vacuümbuizen bij hoge temperatuur. De nikkelsoldeertypen die ook nog fosfor bevatten hebben te lijden van lage vervormbaarbeid omdat ze brosse nikkelfosfiden vormen. Boriumhoudende typen moeten met de nodige zorg worden omringd als ze worden gebruikt voor het hardsolderen van dunwandig

materiaal om erosie te verhinderen.

Kopersoldeer en koper-zinksoldeer

Deze soldeertypen worden gebruikt voor het verbinden van ferro-en non-ferrometalen. De corrosievastheid van koper-zinksoldeer is in het algemeen onvoldoende om te kunnen worden gebruikt voor het verbinden van roestvast staal. Het in feite zuivere koper-hardsoldeer wordt gebruikt voor het verbinden van ferrometalen, nikkellegeringen en koper-nikkellegeringen. Ze vloeien vrijelijk en worden dikwijls toegepast bij het hardsolderen zonder flux in een oven met als atmosfeer een verbrandingsgas, waterstof of gedissocieerde ammoniak. Koper-hardsoldeer is leverbaar in kneedbare vorm en als poeder. Als er geen eisen worden gesteld met betrekking tot de corrosievastheid dan kan gebruik worden gemaakt van koper-zinksoldeertypen voor het hardsolderen van roestvast staal, nikkel en nikkellegeringen. Ze zijn te smelten met de toorts, in de oven en door middel van inductie. Het gebruik van een fluxmiddel is een vereiste en voor dat deel wordt vaak een borax-boorzuur-flux gebruikt.

Aluminium-siliciumsoldeer

Deze hardsoldeertypen zijn geschikt voor hardsolderen in een oven en door onderdompeling (hetzij in een bad van gesmolten hardsoldeermetaal of in een bad van gesmolten flux). Sommige typen zijn ook geschikt voor hardsolderen met de toorts. Het hardsoldeer wordt wel in de vorm van plaat toegepast, waarbij het deel uitmaakt van de constructie. Het plaatmateriaal is dan bekleed met soldeermetaal en het ermee te verbinden deel is onbekleed. Als gevolg van de aangebrachte soldeerwarmte smelt de soldeerbekleding en dringt als gevolg van capillaire werking al of niet geholpen door de zwaartekracht door in de soldeernaad. Een variant hierop is hardsoldeerbuis, waarbij buismetaal is bekleed met soldeer. Verder is het verhaal analoog met dat voor plaatmetaal.

Basismetaal

Alle roestvast-staaltypen zijn moeilijk hardsoldeerbaar vanwege hun hoge chroomgehalte. Hardsolderen van deze legeringen kan het best plaatsvinden in gezuiverde, droge waterstof of onder vacuüm. Dauwpunten onder 51°C moeten worden gehandhaafd omdat bevochtiging anders moeilijk wordt na de vorming van chroomoxyde. Hardsolderen met de toorts vereist het gebruik van fluxmiddel om reeds aanwezig chroomoxyde te reduceren. De meeste zilverlegeringen, koper en koper-zink worden gebruikt als hardsoldeermetaal voor het hardsolderen van roestvast staal. Zilverlegeringen die ook nikkel bevatten zijn doorgaans het best voor de corrosievastheid. Hardsoldeer dat fosfor bevat moet worden afgeraden voor mechanisch zwaar belaste verbindingen omdat er zich brosse nikkel-en ijzerfosfiden op het verbindingsgrensvlak kunnen vormen. Nikkelhardsoldeer dat borium bevat is in het algemeen het geschiktst voor het hardsolderen van titaan-of aluminiumhoudend roestvast staal of beide. Dit komt omdat borium een licht fluxende werking uitoefent die behulpzaam is bij de bevochtiging van het basismetaal.

Martensitisch en ferritisch roestvast staal

Martensitisch roestvast staal (AISI 403,410,414,416, 420, 431) hardt aan de lucht als het afkoelt na hardsolderen, hetgeen laatste plaatsvindt boven zijn austeniteertemperatuur. Daarom moet het na het hardsolderen of tijdens de hardsoldeerbewerking worden zachtgegloeid. Deze staaltypen zijn eveneens onderhevig aan spanningsscheuring als ze worden gesoldeerd met bepaalde hardsoldeertypen. Ferritisch roestvast staal (AISI 405, 406, 430) is niet hardbaar en zijn korrelstructuur kan niet worden verfijnd door middel van een warmtebehandeling. De eigenschappen van deze legeringen gaan rustig achteruit als ze worden hardgesoldeerd bij temperaturen boven 980·c als gevolg van buitensporige korrelgroei. Na langdurig verblijf tussen 340 en 600°C verliezen ze hun taaiheid. Iets van de taaiheid kan echter worden teruggewonnen door de hardsoldeerverbinding te verhitten tot ongeveer 800°C gedurende een bepaalde tijd.

Precipitatiehardend roestvast staal

Deze staaltypen bevatten toevoegingen van een of meer van de elementen koper, molybdeen, aluminium en titaan. Dergelijke legeringstoevoegingen maken versteviging mogelijk met behulp van verouderingsbehandelingen. Als legeringen van dit type worden hardgesoldeerd, dan moeten de hardsoldeercyclus en de temperatuur overeenkomen met de warmtebehandelingscyclus van de betreffende legering. Fabrikanten van deze specifieke roestvast-staaltypen hebben hiervoor in het algemeen aangepaste hardsoldeermethoden ontwikkeld.

Combinaties van verschillende metalen

Er kunnen vele combinaties van verschillende metalen en legeringen worden hardgesoldeerd, zelfs zulke waarvan de metallurgische onverenigbaarheid lassen uitsluit. Een van de eerste factoren waarmee hier rekening moet worden gehouden is onderling verschil in thermische uitzetting. Als een metaal met hoge uitzetting wordt omringd door een metaal met lage uitzetting, dan moet de naadbreedte bij omgevingstemperatuur groot genoeg zijn om te compenseren voor uitzettingseffecten bij de hardsoldeertemperatuur opdat er nog voldoende naadbreedte over is waar soldeermetaal in kan binnendringen. Als omgekeerd een metaal met lage thermische uitzetting wordt omringd door een metaal met hoge uitzetting dan kan bij omgevingstemperatuur de aangebrachte naadbreedte wel in orde zijn, maar door uitzettingseffecten kan deze bij de soldeertemperatuur zijn verdwenen. Als bijvoorbeeld een ferritisch roestvast stalen plug in een austenitisch roestvast stalen blok wordt hardgesoldeerd, dan moeten de onderdelen bij kamertemperatuur klemvast in elkaar worden geschoven.

Als daarentegen een austenitisch roestvast stalen plug in een ferritisch roestvast stalen blok wordt hardgesoldeerd, dan moet een goed gecentreerde losse opstelling worden gemaakt. Bij hardsolderen van buizen en pijpen in openingen zoals moffen, pijpenplaten en dergelijke moet de buis zijn vervaardigd van materiaal met een lagere uitzettingscoëfficiënt en de mof of pijpenplaat enzovoort van materiaal met een hogere uitzettingscoëfficiënt. Bij de hardsoldeertemperatuur zal de naadbreedte maximaal zijn. Als de verbinding afkoelt tot kamertemperatuur zal er zich een drukspanning op de verbinding instellen. Bij een messing en-proefverbinding moet de proef zich bevinden in het materiaal met de lagere uitzettingscoëfficiënt. De passing bij kamertemperatuur moet zodanig worden ontworpen dat er bij de hardso ldeertemperatuur voldoende capillaire naden overblijven aan weerszijden van de messing. Afschuifspanningen in langsrichting in het hardsoldeermetaal worden beperkt door de overlapafstand klein te maken.

Het hardsoldeer dat wordt gebruikt bij het hardsolderen van onderling verschillende metalen moet verenigbaar zijn met beide basismetalen. De corrosie-of oxydatieweerstand van het hardsoldeer moet ten minste gelijk zijn aan de minst bestendige van de twee te verbinden metalen. Het hardsoldeer mag geen galvanische corrosiecel vormen waardoor ter plekke spleetcorrosie kan optreden. Hardsoldeer vormt met vele basismetalen laagsmeltende fasen, waarvoor aanpassing nodig is van de hardsoldeercyclus, hoeveelheid alsmede plaatsing van het soldeer en van het ontwerp van de verbinding. Metallurgische reacties tussen hardsoldeer en de onderling verschillende basismetalen kunnen bezwaarlijk zijn. Zulke problemen kunnen worden overwonnen door een van beide basismetalen te voorzien van een deklaag die verenigbaar is met het hardsoldeer.