Het metaal nikkel

De belangstelling van de industrie voor nikkel en nikkellegeringen blijft nog steeds toenemen ondanks de relatief hoge prijs in de afgelopen jaren. De reden hiervoor is dat men steeds meer behoefte heeft gekregen aan metalen die een hogere weerstand bieden tegen allerlei agressieve chemische belastingen. Op deze wijze kan men systemen ontwikkelen die een beduidende langere technische levensduur bezitten. Bovendien spelen ook de steeds maar toenemende onderhoudskosten en hogere eisen t.a.v. de bedrijfszekerheid een belangrijke rol om tot het gebruik van nikkellegeringen over te gaan. Nikkel wordt ook veel gebruikt als legeringselement in bijvoorbeeld roestvast staal en koperlegeringen. Daarom wordt de rol en betekenis van nikkel in onderstaand artikel nader onder het licht gehouden.

Ing. N.W. Buijs

Palen in blinkende nikkellegering, Seton Signalering, Zundert.

Nikkelerts wordt op vele plaatsen in de aardbodem gevonden doch het is slechts op een beperkt aantal vindplaatsen lonend om dit erts te delven zoals in Canada, Noorwegen en New Caledonië. Goede ertsen bevatten slechts 1,2 tot 5% nikkel. Een veel voorkomende ertssamenstelling bevat bij benadering 40% SiO2, 20% MgO, 15% Fe2O3, 10% H2O, 10% NiO, 1% Al2O3, 0,7% MnO2, 0,2% CoO en 0,1% CaO. De kleur van het erts is groen maar naarmate er meer ijzeroxide aanwezig is, kleurt het erts geelachtig tot zelfs bruin.

Een veel gebruikte methode om nikkel te winnen is het smelten in een koepeloven van het nikkelhoudende erts met cokes met een toeslag van kalksteen. Daarna wordt het verkregen product met een flux (meestal CaS) tot briketten geperst die in een oven worden gesmolten nadat er 30% cokes aan toegevoegd is. Op deze wijze verkrijgt men ruwe nikkeloxide dat nog vrij veel ijzeroxiden bevat. Daarom wordt het met een siliciumhoudende flux in een Bessemer convertor gezuiverd. Na deze zuivering bevat het product circa 80% nikkeloxide en circa 20% zwavel. Het product wordt verpulverd in een kogelmolen waarna het geroost wordt om zo het zwavel te verwijderen. Na dit roosten blijft er praktisch zuiver nikkeloxide over. Dit nikkeloxide wordt met koolstof samengeperst tot tabletten waarna dit 48 uur verhit worden. Tijdens deze verhitting vindt er de volgende reactie plaats:

2NiO + C 6 2Ni + CO28

Dit nikkel heeft een zuiverheid van circa 99,25%. Indien een hogere zuiverheid wordt vereist kan men dit bereiken door middel van elektrolyse.

Door het toevoegen van allerlei legeringselementen kan men de gewenste nikkellegering verkrijgen dankzij het smeltproces. Voor alle nikkellegeringen geldt dat het fosfor- en zwavelgehalte zo laag mogelijk moet worden gehouden vanwege hun schadelijkheid. Vooral het element zwavel dient bijzonder vermeden te worden omdat dit nikkel sterk verbrost. Bij het smelten van nikkel kan het zwavel gebonden worden door het toevoegen van een weinig mangaan en/of magnesium

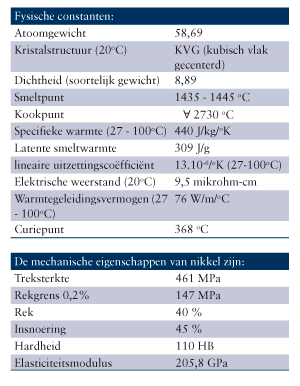

De fysische en mechanische eigenschappen van nikkel zijn als volgt:

Nikkel is het achtentwintigste element in het periodieke systeem en heeft door zijn kubisch vlakkengecenterd rooster een relatief hoge ductiliteit dankzij de vele glijvlakken. Specifieke voordelen van het metaal nikkel zijn naast de zeer goede corrosiebestendigheid de constante magnetische permeabiliteit, de geringe thermische uitzetting en de buitengewoon goede eigenschappen bij hoge temperatuur. Het wordt ook zeer veel als legeringselement gebruikt in voornamelijk ijzer- en koperlegeringen. Voorbeelden zijn o.m. austenitisch roestvast staal, duplex, cunifer, cupronikkel, aluminiumbrons en speciale titaanlegeringen. Nikkel wordt naast de commerciële zuivere uitvoering veel meer toegepast als gelegeerd nikkel dat in principe verkrijgbaar is als plaat, staf, strip, buis (gelast en naadloos), draad en als smeed- en gietstukken. De lasbaarheid is uitstekend mits de juiste lasparameters worden gebruikt. Nikkel staat ook bekend vanwege haar zeer goede kruipvastheid welke tot stand komt door de vele tweelingen in de matrix alsmede het ontstaan van uitscheidingen die beiden er voor zorgen dat het verspringen van dislocaties aanzienlijk wordt bemoeilijkt. In de ongelegeerde conditie is het nikkel zeer goed toe te passen in bepaalde procesapparatuur en daarom zijn er twee kwaliteiten beschikbaar namelijk nikkel 200 en 201.

Technisch zuiver nikkel 200 en 201

Deze kwaliteiten met Werkstoffnummers 2.4066 en 2.4068 vertegenwoordigen de typen die vallen onder technisch zuiver nikkel. Nikkel 200 is een kwaliteit met een hoge ductiliteit dat ook wel commercieel zuiver nikkel wordt genoemd. Bovendien beschikt het over een goede warmtegeleiding en een uitstekende resistentie tegen zeer vele corrosieve media. Vanwege de zuiverheidgraad heeft nikkel relatief lage mechanische waarden. Nikkel 201 is nagenoeg identiek aan nikkel 200 echter het koolstofgehalte is niet hoger dan 0,025%. Beide kwaliteiten bieden vooral onder reducerende omstandigheden een zeer goede corrosiebestendigheid. In oxiderende milieus ontstaat er een passieve oxidefilm aan het oppervlak die er voor zorgt dat het nikkel bestand is tegen natronloog, droge chloorwaterstoffen en droog broom. Ook blijkt dat nikkel 200 en 201 een prima bestendigheid heeft tegen spanningscorrosie zowel in etsende alkalische- als in chloridenhoudende oplossingen. Nikkel 200 en 201 zijn zowel koud als warm goed vervormbaar. Bij een koudedeformatie die groter is dan 5% is aansluitend spanningsarm- of zachtgloeien noodzakelijk. Warmvervormen dient te geschieden bij een temperatuur van 800 - 1250oC. Het metaal dient voor de warmtebehandeling altijd ontdaan te worden van olie, vet, koolstof- en zwavelhoudende bestanddelen. Het milieu in de oven moet licht reducerend tot neutraal zijn. Indien men er niet zeker van is of er zwavel aanwezig kan zijn, is het zeer aan te bevelen de ovenatmosfeer zwak oxiderend in te stellen. Zwavelopname dient men met nikkellegeringen te allen tijde tegen te gaan omdat de kans op vorming van het zeer schadelijke nikkelsulfide bijzonder groot is.

Voor zachtgloeien dient men een temperatuur aan te houden van 700 -800oC en met het spanningsarmgloeien 550 - 650oC. Het afkoelen dient plaats te vinden in water of geforceerde lucht. Dunne onderdelen kunnen ook in gewone lucht afkoelen. Nikkel 200 en 201 zijn zeer goed lasbaar nadat de producten ontvet zijn. Lasprocessen die aanbevolen worden, zijn TIG- en MIG-lassen evenals het lassen met beklede elektroden. De juiste lastoevoegmaterialen zijn de Werkstoffnummers 2.4155 voor TIG- en MIG-draad en 2.4156 voor elektroden.

Naast commercieel zuiver nikkel dat over een breed terrein wordt toegepast zijn er vele nikkellegeringen ontwikkeld en belangrijke legeringselementen zijn chroom, koper, ijzer en molybdeen. Ook worden soms additieven gebruikt zoals kobalt, aluminium, borium, niobium, vanadium, magnesium, silicium e.d. Dergelijke elementen zijn veelal bedoeld om bijzondere eigenschappen te verbeteren zoals de oxidatievastheid, mechanisch gedrag, de kruipbestendigheid en soms hebben zij ook een korrelverfijnend effect. Voorbeelden zijn de legeringen Alloy 200, 201, 400, K500, 600, 601, 625, 800HT. 825. 59, C4, C22, C276, C2000, B2, B3 enz. Een opmerkelijke legering is de veelzijdige nikkel/koperlegering Alloy 400 omdat nikkel en koper volledig in elkaar oplosbaar zijn.

Nikkelkoperlegering Alloy 400 (Werkstoffnummer 2.4360)

Dit type betreft een nikkelkoperlegering in de verhouding van circa 30% koper en 70% nikkel die zowel gunstige mechanische eigenschappen bezit evenals een hoge bestendigheid heeft tegen vele corrosieve belastingen. De mechanische eigenschappen blijven goed op peil bij verhoogde temperatuur en daarom wordt deze legering in de drukvatenbouw toegelaten tot een temperatuur van 425°C. Alloy 400 biedt vooral een hoge corrosieweerstand tegen reducerende verdunde zuren, organische zuren, logen en zoutoplossingen evenals tegen droge industriële gassen zoals zuurstof, chloor, chloorwaterstof, zwaveldioxide en kooldioxide. Ook in stromend zeewater gedraagt deze legering zich uitstekend en zelfs op de overgang zeewater en lucht. Een specifiek voordeel van de legering is de ongevoeligheid voor spanningscorrosie over een zeer breed terrein. De legering dient echter niet toegepast te worden in milieus waar oxiderend werkende bestanddelen aanwezig zijn zoals ijzer- en koperionen die veelal gedissocieerd vanuit hun zouten aanwezig kunnen zijn.

De legering staat o.m. bekend onder de naam ‘Monel 400’ hetgeen een gedeponeerd handelsmerk is van Inco Family of Companies. Dit type materiaal wordt vooral aangetroffen in de offshore zoals in condensors, leidingsystemen, plateringen en afsluiters. Ook in de chemie vindt de legering vaak haar weg in de bereiding van allerlei chemicaliën en voor de zoutbereiding. In de scheepvaart wordt het o.m. toegepast in afsluiters, brandblussystemen, pompen en schroefassen. De energietechniek gebruikt de legering in leidingsystemen en in warmtewisselaars. Ook wordt de laatste tijd dit metaal met succes toegepast in de milieutechniek t.b.v. indampers en kristallisatoren van afvalwater. Nikkellegering 400 is goed koud en warm te vervormen. Bij het smeden wordt een temperatuur aangehouden tussen 930 en 1160ºC terwijl het warm buigen geschiedt tussen een temperatuur van 1000 en 1180ºC. Na een koude deformatie die groter is dan 5% is spanningsarm gloeien noodzakelijk. Ook na het warm vervormen is deze gloeibehandeling zeer aan te bevelen. De ovenatmosfeer dient zwavelvrij en licht reducerend te zijn.

Het lassen kan het beste uitgevoerd worden met het TIG- of MIG-lasproces hoewel het elektrodelassen in principe ook goed mogelijk is. Vanwege de gevoeligheid op warmscheurvorming dienen de te lassen onderdelen zeer schoon en ontvet te zijn. Voorverwarmen wordt afgeraden evenals een warmtebehandeling na het lassen om onnodige thermische belastingen te voorkomen. Als TIG- en MIG-lasdraad kan men het beste Werkstoffnummer 2.4377 gebruiken en als elektrodemateriaal 2.4366.

Op deze wijze kan men iedere nikkellegering onder het licht houden en er zijn legeringen ontwikkeld die primair bedoeld zijn voor reducerende en oxiderende omstandigheden. Men kan ruwweg stellen dat chroomhoudende nikkellegeringen zijn bedoeld voor oxiderende chemicaliën terwijl de chroomvrije kwaliteiten voor reducerende omstandigheden zijn bedoeld. Zoals eerder is gesteld wordt nikkel ook als legeringselement gebruikt en men vindt het dan ook regelmatig terug in roestvast staal en koperlegeringen. Ook in titaan wordt het soms gelegeerd. Daarom wordt onderstaand een opsomming gegeven over de effecten van nikkel op de genoemde materialen.

Nikkel en roestvast staal

Nikkel beïnvloedt zowel de structuur als de mechanische eigenschappen van roestvast staal in grote mate. Als het nikkelgehalte hoog genoeg is dan verkrijgt roestvast staal een austenitische structuur en die kan zelfs in tact blijven tot aan cryogene temperaturen toe. Nikkel is namelijk een sterke austenietvormer. Vergeleken met chroomstaal leidt het legeren met nikkel tot significante veranderingen van de mechanische eigenschappen. Bovendien bewerkt het een betere verwerkbaarheid en taaiheid alsmede een hogere sterkte bij hoge temperatuur. Bovendien verbetert nikkel de lasbaarheid sterk en het bewerkt een verandering in de fysische eigenschappen zoals het niet magnetiseerbaar zijn. Een ander opmerkelijk fysisch verschil van austeniet t.o.v. ferriet is het slechtere warmtegeleidingsvermogen en een hogere elektrische weerstand. In sommige milieus wordt de corrosieweerstand door de aanwezigheid van nikkel verhoogd. Opmerkelijk is wel dat nikkel weinig of geen invloed heeft om meer weerstand te bieden tegen putcorrosie. Dat ziet men duidelijk terug in de Pitting Resistance Equivalent formule (PREn) waar het element nikkel inderdaad ontbreekt.

Nikkel in titaan

Dat nikkel wordt gebruikt in ijzer- en koperlegeringen is algemeen bekend. Dat het incidenteel ook gelegeerd wordt in titaan is echter vrij onbekend. Titaan is als technisch zuiver metaal in staat om zeer vele chemische omstandigheden te weerstaan. Echter bij hogere temperaturen wordt het metaal toch gevoeliger voor spleetcorrosie. Zo kan commercieel zuiver titaan perfect tegen zeewater en is het zelfs niet gevoelig voor spleetcorrosie tot 80ºC. Boven die temperatuur kan men wel problemen op dit gebied verwachten en daarom is een palladium gelegeerd type ontwikkeld wat titaan grade 7 wordt genoemd (0,2% Pd). Omdat palladium zo enorm duur en soms ook niet eens verkrijgbaar is, heeft men dit vervangen door enkele tienden van procenten molybdeen en circa 1 procent nikkel. Men heeft dan een legering genaamd titaan grade 12 die een behoorlijke hogere weerstand tegen pleetcorrosie heeft dan grade 2 bij zeewater dat warmer is dan 80ºC maar men kan niet stellen dat het de prestaties van grade 7 evenaart.

Al met al zal wel duidelijk zijn hoezeer het metaal nikkel een grote plaats inneemt in allerlei legeringen voor ontelbare toepassingen. Ofschoon de nikkelprijs enorm is gestegen in de afgelopen jaren zal er niet snel een goed substituut voor dit metaal gevonden worden. M.a.w. nikkel zal een prominente rol blijven spelen in vele industriële en huishoudelijke toepassingen. In onderstaand overzicht staan enkele bekende geregistreerde handelsnamen van diverse nikkellegeringen

Handelsnamen

Handelsnamen van nikkellegeringen die in de praktijk vrij veel voorkomen zijn gedeponeerde handelsmerken en eigendom van de volgende ondernemingen:

Hastelloy® Haynes International

Inconel® Inco Families of Companies;

Monel® Inco Families of Companies;

Incoloy® Inco Families of Companies;

Nimonic® Inco Families of Companies;

Udimet® Special Metals Corporation;

René® General Electric Company;

René 41® Teledyne Alvac;

Unitemp® Universal Cyclops Corporation;

Waspaloy® United Technologies Corporation;

Nicrofer® Thyssen Krupp VDM AG

Nimofer® Thyssen Krupp VDM AG

Nicorros® Thyssen Krupp VDM AG

Voor meer informatie: nwbuijs@hetnet.nl