Roestvast staal en zeewater: een haat-liefdeverhouding

Op zich is dit wellicht een wat vreemde titel voor een artikel van de redactie dat doorgaans positieve ontwikkelingen en geslaagde toepassingen van roestvast staal publiceert. Anders wordt het wanneer men de oorsprong van dit artikel beschouwt: bij het uitvoeren van schadeonderzoeken komen de, om wat voor reden dan ook, minder geslaagde toepassingen aan het licht. Overigens is dat geen reden om de combinatie roestvast staal en zeewater te vermijden. Naast de enkele mislukkingen staan vele succesvolle toepassingen. Door juist de mislukkingen te analyseren en daaruit lering te trekken, zal het aantal geslaagde toepassingen alleen maar kunnen toenemen.

Artikel gepubliceerd in Roestvast Staal nummer 7 1994.

In dit artikel wordt een aantal schadegevallen beschreven aan roestvast stalen onderdelen die toegepast zijn in de offshore of in de scheepsbouw. Misschien komen de resultaten van de beschreven onderzoeken wat onvolledig over. Daarvoor zijn twee oorzaken aan te wijzen. Allereerst betreft het schaden die bij anderen opgetreden zijn. Omwille van privacy zijn details weggelaten. Verder dienen de onderzoeken om de oorzaak van de schade vast te stellen. Als die met een redelijke mate van zekerheid is vastgesteld, is het, mede in verband met tijd en geld, niet nodig om het onderzoek voort te zetten.

Twee soorten schade

Een van de prettige kenmerken van roestvast staal is dat het mooi blijft en onderhoudsarm is. Dit is een belangrijke reden dat het veelvuldig wordt toegepast in de jachtbouw als beslag en onderdelen van de tuigage. Schaden aan dit soort onderdelen zijn in twee hoofdgroepen onder te ver.delen:

- kosmetische schaden: het betreffende onderdeel functioneert wel, maar door corrosie is de aanblik niet wat ervan verwacht wordt.

- functionele schade: het onderdeel is bezweken en functioneert in technische zin niet meer.

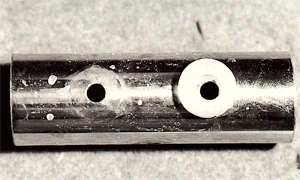

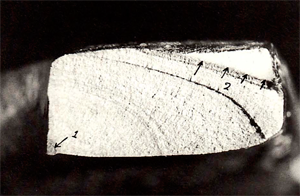

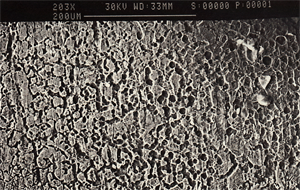

Het spreekt vanzelf dat een schade die als kosmetisch begint, uiteindelijk kan resulteren in een functionele schade. Een voorbeeld van een kosmetische schade is het optreden van roeststrepen op verschansingen van zeiljachten na een relatief korte vaarperiode op zee. De verschansing, vervaardigd van AISI 316L 33 x 2 mm buismateriaal, wordt op pennen op het dek bevestigd. De borging vindt plaats middels twee typen AISI 316-bouten. Het bleek dat vanuit deze borgbouten roestsporen ontstonden. De verklaring voor dit verschijnsel is het optreden van spleetcorrosie tussen de roestvast stalen buis en de boutverbinding. In afbeelding 1 wordt deze vorm van corrosie, in het laboratorium versneld nagebootst door middel van een zoutsproeiproef, getoond. Signaleren van het probleem is niet voldoende; de opdrachtgever had immers zelf ook al gezien dat er iets niet goed ging. In dit geval is er eigenlijk maar een goede oplossing: gebruik maken van een materiaal dat minder gevoelig is voor spleetcorrosie. Het coaten van de bevestigingsplaatsen is geen optie omdat het hier om een losneembare verbinding gaat en beschadigingen van de coating, met alle gevolgen van dien, zeer waarschijnlijk zijn. Geadviseerd is om bijvoorbeeld 254 SMO te gaan gebruiken; om kostentechnische redenen desnoods alleen ter plaatse van de bevestigingspunten.

Harpsluitingen

Voor het uitvoeren van een schadeonderzoek is het noodzakelijk om de beschikking te hebben over de gefaalde onderdelen. Bij harpsluitingen die op zeiljachten worden gebruikt als onderdeel van de verstaging is dat een probleem. Ondanks het feit dat de breeksterkte van de staalkabels lager is dan die van de harpsluiting, is het toch een aantal malen voorgekomen dat de harpsluitingen 'spontaan' breken. Door de elastische energie in de staalkabels verdwijnen deze dan meestal met een fraaie boog in zee.

Afbeelding 1.

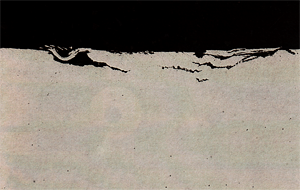

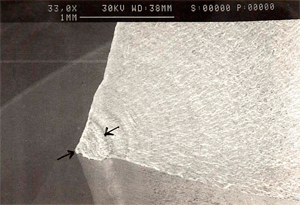

Bij een harpsluiting die op het dek terechtkwam, is de schade onderzocht en kwam men tot de conclusie dat er hier sprake was van corrosievermoeiing. Een verontruste eigenaar van een zeiljacht kwam bij Stork FDO met de vraag of dit fenomeen ook bij zijn harpsluitingen op kon treden. De harpsluitingen zijn vervaardigd van 17.4 PH, een precipitatiehardend roestvast staal. De harpsluitingen worden in de oplosgegloeide toestand in de juiste vorm gesmeed. Door een precipitatiegloeiing wordt de gewenste sterkte verkregen. Bij onderzoek bleken er op de harp.sluitingen diverse beschadigingen aanwezig. In afbeelding 2 wordt een langsdoorsnede ter plaatse van de binnenzijde van de U-bocht getoond. De vergroting is 40 maal. In deze doorsnede is scheurvorming net onder het oppervlak zichtbaar. Vermoedelijk zijn deze scheuren veroorzaakt door oppervlaktevermoeiing; door de constructie wordt op dit oppervlak een steeds wisselende drukbelasting uitgeoefend.

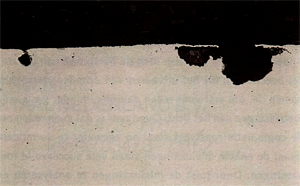

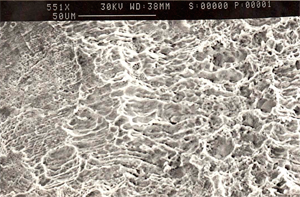

Gevaarlijker zijn echter de putvormige aantastingen die aan de buitenzijde van de U-bocht zijn aangetroffen (afbeelding 3 en 4). Hier staat de belastingsrichting namelijk loodrecht op de diepterichting van de putten. Hoewel nog niet geconstateerd, is het zeer wel denkbaar dat door de verhoogde spanningsconcentratie door de putvormige aantastingen hier een vermoeiings.breuk zal initiëren. Bij aanetsing van het microscopische preparaat bleek dat de oppervlaktelaag zich anders gedraagt dan de bulk van het materiaal. Gezien het feit dat de laag duidelijk minder aanetst dan de bulk kan verwacht worden dat deze een betere corrosiebestendigheid heeft dan die bulk. Deze laag beschermt de harpsluiting dus tegen corrosie. Echter bij kleine beschadigingen van de oppervlaktelaag zijn de ideale omstandigheden aanwezig om putvormige corrosie te initiëren.

Afbeelding 2.

Afbeelding 3.

Afbeelding 4.

Bij microscopisch onderzoek aan een tweetal nieuwe harpsluitingen bleek de oppervlaktelaag bij de een wel en bij de ander niet voor te komen. De vraag van de klant kon hiermee voldoende worden beantwoord: (corrosie)vermoeiing kan ook voorkomen bij de gebruikte harpsluitingen. De kans daarop is bij harpsluitingen met een ten opzichte van het bulkmateriaal corrosiebestendiger oppervlak het grootst.

Toggle

Het volgende onderzoek betreft een zogenaamde 'toggle', onderdeel van de verstaging van een zeiljacht. Na vijf bedrijfsjaren en 36.000 zeemijlen zag de toggle eruit als in afbeelding 5. In afbeelding 6 wordt het breukvlak getoond.

Afbeelding 5.

Afbeelding 6.

Dit vertoont alle kenmerken van een vermoeiingsbreuk; initiatie heeft plaatsgevonden bij '1 ', het gedeelte aangegeven met '2' is de restbreuk. Uit het relatief kleine oppervlak van de restbreuk (ca. 15% van het totaal) kan worden opgemaakt dat de nominale belasting vrij laag is geweest. Dit maakt het des te interessanter om te weten wat de vermoeiingsbreuk geïnitieerd heeft; immers op grond van de belastingsituatie alleen wordt niet een dergelijk bezwijkmechanisme verwacht. Met behulp van de rasterelectronenmicroscoop (REM) is het initiatiepunt nader onderzocht. In afbeelding 7 wordt een overzicht gegeven van het breukvlak; afbeelding 8 geeft de morfologie van de breuk in het initiatiepunt weer. Deze vertoont de kenmerken van een taaie breuk (aanwezigheid 'dimples'). Een dergelijk breukpatroon ontstaat door een overbelasting. In het kader van het onderzoek was het niet gewenst om een uitgebreid onderzoek uit te voeren naar het precieze tijdstip waarop deze overbelasting is ontstaan (tijdens fabricage of tijdens gebruik).

Afbeelding 7.

Afbeelding 8.

Leidingsystemen

Tot slot een aantal corrosieproblemen opgetreden in leidingsystemen, gebruikt in een maritieme omgeving. Deze leidingen worden door middel van kunststof klembeugels aan de constructie bevestigd. In afbeelding 9 is te zien wat er kan gebeuren als zeewater bij zo'n bevestiging kan komen: een klassiek voorbeeld van spleetcorrosie . Naast de inklemming is het materiaal nog in goede conditie. Het verraderlijke van spleetcorrosie is dat de aantastingssnelheden, wanneer eenmaal initiatie is opgetreden, onverwacht hoog kunnen zijn. In afbeelding 10 wordt een REM-beeld gegeven van een oppervlak dat ogenschijnlijk onaangetast was.

Afbeelding 9.

Afbeelding 10.

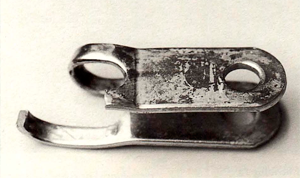

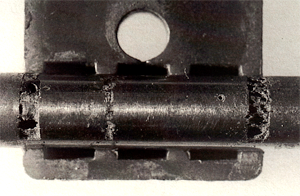

De leidingen onderling worden met koppelingen aan elkaar verbonden. Omdat tijdens bedrijf een leiding uit de koppeling is losgekomen, is onderzoek ingesteld naar de oorzaak. In de koppelingen wordt een tweetal klemringen gebruikt. In afbeelding 11 wordt een dwarsdoorsnede van zo'n klemring gegeven bij een vergroting van circa 40 maal. Duidelijk zichtbaar is dat de klemring in ernstige mate is aangetast door interkristallijne corrosie leidend tot een functieverlies van de klemring.

Afbeelding 11.

In afbeelding 12 wordt een gedeelte van een AISI 304L-leiding getoond. Deze leiding is gedurende circa één jaar op een chemicaliëntanker in gebruik geweest om verwarmingsolie (om de lading op temperatuur te houden) rond te pompen. In de tanks waren alle leidingen nog in prima conditie: het getoonde gedeelte liep over het dek. De leiding was weliswaar geïsoleerd, maar dit kon niet verhinderen dat zeewater tot op het metaal door kon dringen. Dit, gecombineerd met een temperatuur van circa 60"C en spanningen in het pijpmateriaalleiden tot een uitbundige vorm van chloride-spanningscorrosie.

Afbeelding 12.

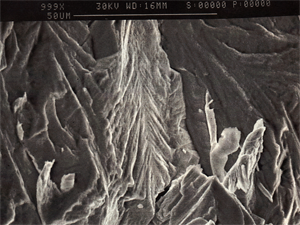

Afbeelding 13 toont de karakteristieke verschijningsvorm van een van de vele scheurtjes. Na het openbreken van een scheur is het breukvlak met behulp van de REM onderzocht. In afbeelding 14 zijn de voor chloride spanningscorrosie karakteristieke veerpatronen zichtbaar.

Afbeelding 13.

Afbeelding 14.