Lokale corrosievormen: putcorrosie: Deel 6: Invloed van oppervlakteafwerking

Deel 6

Omdat de weerstand tegen putcorrosie in grote mate afhankelijk is van de kwaliteit van de passieve laag aan het metaaloppervlak en van potentiële initiatiepunten in de vorm van verzwakkingen die hierin aanwezig zijn, speelt de oppervlakteafwerking een belangrijke rol. Om te kunnen beslissen over een eventueel nog uit te voeren oppervlaktebehandeling moet er eerst bekendheid zijn met de manier waarop de oppervlaktebehandeling de corrosieweerstand verbetert. De uiteindelijke toepassing is ook van belang bij het kiezen van een geschikte oppervlaktebehandeling.

6.1 Hoge-temperatuuroxiden

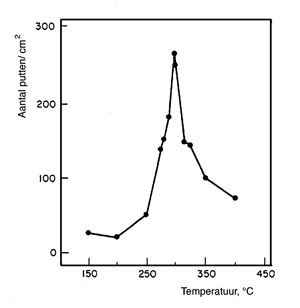

Bij lassen of andere bewerkingen op hoge temperatuur ontstaan verkleuringen van het in lucht verhitte roestvast staal. De verkleuringen staan bekend als aanloopkleuren of hoge-temperatuuroxiden. Uit de praktijk was al bekend dat deze hoge-temperatuuroxiden een belangrijke vermindering van de weerstand tegen putcorrosie veroorzaken. Op afbeelding 13 wordt getoond hoe de gevoeligheid van AISI 304L toeneemt na gedurende 2 uur te zijn verhit in droge lucht. De oxidelaag die zich vormt bij 300˚C blijkt de sterkste vermindering van de putcorrosieweerstand in chloridehoudende oplossingen te veroorzaken. Bij lassen zijn er twee mogelijkheden om verzwakking van de oxidelaag op en ter weerszijde van een las tegen te gaan, namelijk:

1.Het voorkomen van de vorming van de hoge-temperatuuroxiden door gebruik te maken van een inerte atmosfeer. Bij MIG- en TIG-lassen wordt al gebruikgemaakt van een inert schermgas. Door ook een inert backinggas naar de achterzijde van de las toe te voeren kan ook daar verkleuring worden voorkomen. Geschikte gassen zijn argon of formeergas welke laatste bestaat uit stikstof en waterstofgas in de verhouding 90/10 of 95/5. Om daadwerkelijk een niet verkleurde las te krijgen mag het zuurstofgehalte van het gasmengsel niet hoger zijn dan circa 20 ppm O2. Ook moet de las en zijn directe omgeving vocht-, vet-, verf- en roestvrij zijn. Door ontleding van vocht in de boog van de las ontstaat zuurstof met als gevolg verkleuring, porositeit en een verminderde weerstand tegen putcorrosie.

2. Het verwijderen van de hoge-temperatuuroxiden, waarna zich een nieuwe, goed beschermende oxidelaag kan vormen.

Processen die zich hiervoor lenen zijn:

- slijpen

- mechanisch polijsten

- beitsen

- elektrolytisch polijsten

- stralen (glasparelstralen, micropeenen)

Deze processen die de oxidelaag verwijderen kunnen worden gevolgd door een passiveerbehandeling of door een grondige reiniging van het oppervlak door spoelen met zuiver water. Uit onderzoek aan duplex roestvast staal komt naar voren dat de corrosieweerstand van de las en warmtebeïnvloede zone optimaal zijn als de vorming van hoge-temperatuuroxiden vrijwel geheel wordt voorkomen. Nabewerking heeft dus pas een positief effect als er daadwerkelijk een lichte verkleuring is opgetreden die gepaard gaat met een aanzienlijke achteruitgang van de corrosieweerstand.

6.2 Mechanische spanningen (lasspetters)

Lasspetters veroorzaken door hun snelle stolling krimpspanningen op de plaats waar zij op het roestvast staaloppervlak aanhechten. De trekspanningen rondom de aanhechting vergemakkelijken de initiatie van putcorrosie. Ook de spleet die kan ontstaan tussen de lasspetter en het roestvaststaaloppervlak is ongunstig vanuit corrosieoogpunt. Als bij het lassen blijkt dat er grove lasspetters ontstaan is het aan te raden delen van de constructie die later met een corrosief medium in contact komen met een lasdeken af te dekken. Bijstellen van een of meer lasparameters kan het ontstaan van lasspetters geheel of ten dele voorkomen.

6.3 Oppervlakteruwheid

De beschermende oxidelaag die zich vormt op een ruw oppervlak zal minder weerstand bieden tegen putcorrosie dan die op een glad oppervlak. Bij steeds fijner slijpen van korrel 80 tot korrel 320 neemt de putpotentiaal gestaag toe naar positievere waarden. Verder slijpen tot korrel 1000 geeft maar een zeer geringe verbetering in corrosieweerstand te zien. Door vervolgens te polijsten kan de corrosieweerstand nog wat toenemen maar ook een afname is niet ondenkbaar. Factoren die hierbij van belang zijn:

- Het gebruikte polijstmiddel (dit mag geen slijppasta zijn op basis van een ijzeroxide).

- De aandrukkracht. Bij een extreem hoge aandrukkracht kan het oppervlak versmeren waarbij mechanische spanningen in het oppervlak ontstaan.

- Te lang polijsten op eenzelfde plaats waardoor de temperatuur te hoog wordt en waardoor een verkleuring ontstaat die gepaard gaat met een hogere gevoeligheid voor putcorrosie.

6.4 Chemische en elektrochemische oppervlakte -behandeling

Beitsen is een oppervlaktebehandeling waarmee hoge-temperatuuroxiden kunnen worden verwijderd. Daarnaast worden ook zwakke plekken verwijderd zoals:

- chroomverarmde zones nabij het oppervlak;

- ingedrukte ijzerdeeltjes door contact met koolstofstaal (zetbanken, koolstofstalen staalborstels, opslag- en transportstellages);

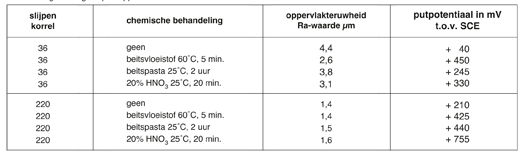

- sulfiden, oxiden, carbiden en andere insluitsels of uitscheidingen aan het metaaloppervlak. Kortom, potentiële initiatiepunten voor putcorrosie worden verwijderd. Een nadeel kan zijn dat het oppervlak door de chemische behandeling wat ruwer wordt. Elektrolytisch polijsten heeft dit nadeel doorgaans niet en verwijdert toch alle bovengenoemde initiatiepunten. In het geval er op korrelgrenzen een netwerk van chroomcarbide aanwezig is kan er toch ongewenste verruwing optreden. Passiveren van roestvast staal in een salpeterzuuroplossing draagt op twee manieren bij aan het verhogen van de weerstand tegen putcorrosie. Verzwakkingen in de oxidelaag worden verwijderd en de samenstelling van de oxidelaag verandert door de inwerking van het sterk oxiderende salpeterzuur. Een chroomverrijking in de oxidelaag op het roestvaststaaloppervlak veroorzaakt een wat hogere weerstand tegen corrosie. Ook andersoortige passiveringsbaden hebben een soortgelijk effect. Passiveren wordt doorgaans uitgevoerd na gereedkomen van een constructie of een deel hiervan. Eventuele verontreiniging met ijzerdeeltjes en andere door transport of bewerking veroorzaakte verzwakkingen in de passieve oxidelaag worden dan kort voor ingebruikneming verwijderd. Tabel 2 toont dat de resultaten die met beitspasta en een beitsvloeistof (1000 ml HCl, 100 ml/HNO3, 1000 ml H2O) zijn behaald op geslepen oppervlakken niet ver uiteen liggen. Putpotentialen zijn gemeten bij kamertemperatuur in een niet beluchte 0,5 M NaCl-oplossing. Er blijkt dat het uiteindelijke resultaat mede afhankelijk is van de uitgangstoestand van het roestvaststaaloppervlak. Het oppervlak met de lagere ruwheid geeft na een chemische oppervlaktebehandeling vanzelfsprekend de hoogste weerstand tegen putcorrosie.

Afb. 13. Invloed van de hoge-temperatuursoxiden, die zich vormen in droge lucht na twee uur bij verschillende temperaturen, op de dichtheid van corrosieputten die ontstaan in AISI 304L.

Tabel 1 De invloed van de oppervlakteafwerking op de verkregen ruwheidswaarden en op de putpotentiaal (t.o.v. SCE) in een 3 gew. % NaCl-oplossing.

Tabel 2 Oppervlakteafwerking en putpotentialen voor roestvast staal, type AISI 316, na diverse chemische

behandelingen van geslepen oppervlakken.