'Corrosiewerende pigmenten, lood-en chromaatvrij' Wat is de juiste keuze?

Een paar belangrijke factoren die het noodzakelijk maken voorwerpen, met name staalprodukten, te voorzien van (te bedekken met) een organische of anorganische deklaag zijn:

-Bescherming tegen corrosie; Volgens Prof. Dr. P.J. Gellings schommelt de corrosieschade voor Neder.land tussen de tien à twaalf miljard gulden per jaar. Daarvan kan 20% worden voorkomen als de juiste maatregelen worden getroffen. Dat wil zeggen dat circa 2 miljard kan worden teruggevoerd op roestschadel [Lit.1].·

-Het verkrijgen van een beter esthetisch uiterlijk.

Artikel gepubliceerd in Corrosie nummer 3 1988.

Met verf kan aan beide factoren tegelijkertijd worden voldaan. Echter op het gebied van de corrosiebescherming door middel van organische deklagen is tot op heden eigenlijk geen spectaculaire vooruitgang geboekt. Tot circa 1930 waren lijnolie-loodmenieverf naast bedekkingen op basis van teer en bitumen bruikbare corrosiewerende produkten. In de dertiger jaren kwamen de alkydharsen en een tiental jaren later chloorrubber als bindmiddel voor loodmenieverven. Andere, tot circa 1982 veel, naast loodmenie, gebruikte corrosiewerende pigmenten, zijn de metaalchromaten zoals zinkchromaat en zinkstof. Omstreeks de jaren 80 worden op een aantal punten onderzoeken in gang gezet om de corrosiebescherming met verf zodanig aan te pakken dat de schadelijke uitwerking ervan op het milieu:

- verhinderd wordt, als het volgens de stand der techniek te vermijden is of

- verminderd wordt, als het volgens de stand der techniek nog niet te vermijden is.

De volgende nadelige uitwerkingen op het milieu (ook arbeids.plaats) door corrosiebescherming kunnen ontstaan bij:

- de voorbehandeling van reeds geschilderde objecten, nl. bij : stralen ontstaat verontreinigd straalgrit als afval; reinigen met agressieve reinigingsmiddelen kunnen gas en dampen vrijkomen (afval is gas, vloeistof enz.)

- het aanbrengen, door het vrijkomen van oplosmiddel, spuitnevel enz.

- de demontage, terugwinning en opwerken van reeds geschilderde oude constructiedelen (lassen, deponeren enz.)

Eén van deze initiatieven is de metaalchromaten en het bekende loodmenie als corrosiewerende pigmenten te vervangen door fysiologisch minder schadelijke corrosiewerende pigmenten. Het moet niet voor onmogelijk worden gehouden dat lood-en chromaathoudende pigmenten in de nabije toekomst zullen worden verboden.

Onderzoek naar vervangende pigmenten voor de bekende lood-en chromaathoudende pigmenten is de laatste jaren in versterkte mate toegenomen [5 t/m 13], evenals het aantal onderzoeken inzake de toxiciteit van loodchromaatpigmenten (14, 15). Ook het C.O.T. heeft in de loop der jaren diverse pragmatische onderzoekingen uitgevoerd naar de toepasbaarheid van diverse corrosiewerende pigmenten. In het begin van de 70-iger jaren werd een onderzoek uitgevoerd naar witte anticorrosieve pigmenten met het doel na te gaan welk pigment geschikt was om zinkchromaat en dibasisch loodfosfiet in radiatorgrondverven te vervangen. Het steeds maar blijven zoeken naar vervangende pigmenten heeft tot diverse deelonderzoeken geleid. Een van die deelonderzoeken was gericht op het ontwikkelen van een waterverdunbare dispersiegrondverf voor thermisch verzinkt staal met minder toxische pigmenten. In de loop der tijd kwamen er steeds meer vervangende lood-en chromaatvrije pigmenten op de markt, waardoor een onderzoek naar de toepasbaarheid van dit soort produkten steeds wenselijker werd. Dit heeft geleid tot een Gemeenschappelijk Innoverend C.O.T. onderzoek: 'Corrosiewerende pigmenten, lood-en chromaatvrij', waarvan hier verslag wordt gedaan.

Opzet van het onderzoek

Het basisonderzoek, dat voor 50% door het Ministerie van Economische Zaken, afd. Bouwchemie en Metallurgie, werd gesubsidieerd, werd in een aantal fasen uitgevoerd.

Fase 1

Met een 14-tal corrosiewerende lood-en chromaatvrije pigmenten en 3 typen bindmiddelen (alkyd-, chloorrubber-en epoxyhars) werden corrosiewerende (c.w.) grondverven bereid. Deze c.w. grondverven werden vergeleken met c.w. verven die loodmenie, zinkchromaat respectievelijk zinkfosfaat bevatten. Gevarieerd werden de hoeveelheid c.w. pigment (20, 35 en 50 volumeprocenten van de pigmentsamenstelling) en de pigmentvolumeconcentraties (35 en 40).

Fase 2

Optimaliserings-onderzoek, gebaseerd op de in Fase 1 (selectieonderzoek) verkregen beste resultaten. In deze Fase 2 werd onderzocht of door variatie van de pigmentvolumeconcentratie en/of het gehalte aan corrosiewerend lood-en chromaatvrij pigment een optimale samenstelling kon worden verkregen. Het aantal in Fase 1 geselecteerde c.w. lood-en chromaatvrije pigmenten bedroeg 5 per bindmiddel, zodat een 15-tal samenstellingen voor optimalisering en selectie voor Fase 3 ter beschikking stonden . Hierbij doen zich als gevolg van het feit, dat de corrosiewerende pigmenten in 2 concentraties in Fase 1 werden beproefd, 2 mogelijkheden voor, er wordt een grondverf geselecteerd met:

- 50 volumeprocenten corrosiewerend pigment berekend op het totale volume pigment plus vulstoffen;

- 35 volumeprocenten corrosiewerend pigment, berekend op het totale volume pigment plus vulstoffen.

Ten dienste van de optimalisering van de eigenschappen, dan wel het bereiken van een lage kostprijs bij gelijke eigenschappen, wer.den de volgende variaties beproefd:

- Indien de c.w . grondverf genoemd onder a. (50%) de beste re.sultaten vertoonde, werd nagegaan of verhoging van 50 naar 75% nog betere resultaten gaf.

- Indien de c.w . grondverf genoemd onder b. (35%) de beste re.sultaten vertoonde, werd nagegaan of deze resultaten ook bij nog lagere concentraties werden verkregen.

- Omdat de omhulling van het corrosiewerend pigment met bindmiddel de werking beïnvloedt, werd ook de verhouding pigment/vast bindmiddel (pigmentvolumeconcentratie, kortweg p.v.c.) gevarieerd. Als p.v.c.'s werden daarom 35 en 45% toegepast. In het optimaliseringsonderzoek werd eveneens een lood-en chro.maatvrij corrosiewerend pigment opgenomen dat niet aan het selectie-onderzoek in Fase 1 was onderworpen. Op grond van de te verwachten eigenschappen werd dit pigment toch in Fase 2 opgenomen (c.w . pigment P). Als referentiepigmenten werden toegepast: loodmenie zinkchromaat en zinkfosfaat.

Fase 3

Buitenexpositie van:

- de in Fase 2 geselecteerde grondverven

- door C.O.T. geselecteerde verven op basis van eigen ervaring

- beschermsystemen, aangeleverd door de deelnemers.

De buitenexpositie vond plaats in een land-en zee/industrieklimaat.

SCHEMATISCHE WEERGAVE VAN HET ONDERZOEK

Fase 1 - Deel 1: A - zinkferrit

P.V.C. 35, 40 B - calciumferrit

C - calcium-fosfo-silicaat

D - calcium-boro-silicaat (ca. 10,0% B2 O3)

E - calcium-boro-silicaat (ca. 17,5% B2 O3) en de referentiepigmenten:

- loodmenie en zinkchromaat (2 typen).

Fase 1- Deel 2: F - carboxylhoudend basisch zinkcarbonaatfosfaat

P.V.C. 35 G - calciumbevattend aluminiumoxide

H - gemodificeerd basisch zinkfosfaathydraat

J - gemodificeerd basisch aluminiumzinkfosfaathydraat

K - gemodificeerd bariummetaboraat

L - meerfasen pigment

M - calciumstrontium-fosfosilicaat

N - zinkboraat

O - gemicroniseerd zinkboraat en de referentiepigmenten:

- loodmenie, zinkchromaat en zinkfosfaat.

Fase 1 - Deel 1

pigmentsamenstelling in gewichtsdelen

1 2 3

TiO2 30 45 50

Microtalc 10 10 10

Micro mica 10 10 10

Corrosiewerend pigment 50 35 20

100 100 100

Fase 1 - Deel 2

De pigmentsamenstelling, in tegenstelling tot Fase 1 - Deel 1, nu in volumedelen.

Fase 2

Optimalisatie-onderzoek, gebaseerd op de in Fase 1 verkregen beste resultaten.

Fase 3

Buitenexpositie van in Fase 2 geselecteerde corrosiewerende grondverven.

Experimenteel

Bereiden van de verf

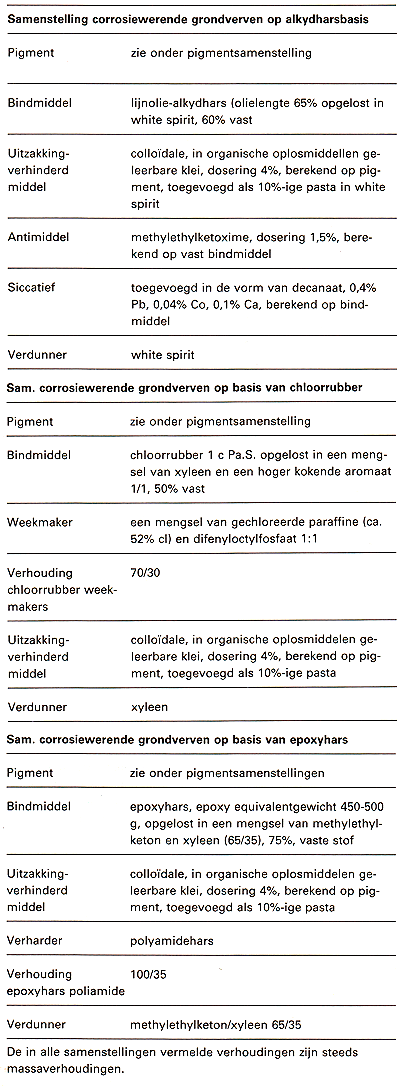

Na formulering (zie Tabel 1) werden de c.w. verven bereid door het pigment met behulp van een snelroerder in een deel van het bindmiddel te dispergeren tot een maalfijnheid van maximaal 30 micrometer. Aan de verkregen pigmentpasta's werden achtereenvolgens het resterende bindmiddel en de hulpstoffen toegevoegd. Daarna werden de verven met oplosmiddel op de gewenste viscositeit gebracht.

Tabel 1.

Ondergrond, aanbrengen

- Laboratoriumonderzoek.

De c.w. grondverven werden met behulp van de luchtspuit resp. kwast aangebracht op Sa21/2 gestraald, warmgewalste stalen panelen van 200 x 100 x 2 mm, ruwheid Ra 8±1, in 2 lagen met een totale droge laagdikte van ca 70 micrometer. Als droogtijd tussen de lagen werd 24 uur aangehouden. Na minimaal 14 dagen drogen bij 23°C en 50% relatieve luchtvochtigheid werden de platen met een kraspen ingekrast (breedte 1 mm) en aan de versnelde corrosietesten onderworpen.

- Buitenexpositie.

Als ondergrond werden Sa3 gestaalde stalen hoeklijnen, met ruwheid Ra 8±1, afm. 60 x 60 x 6 mm, lengte 300 mm, toegepast. De verfsystemen zijn met de kwast opgezet. De referentie-en de uit Fase 2 geselecteerde c.w . grondverven zijn in een natte laagdikte aangebracht, die na droging een droge laagdikte gaf van 70-80 micrometer. Na 24 uur drogen van de c.w. grondverf werd de bijbehorende ijzerglimmerdekverf aangebracht.

De door het C.O.T. geselecteerde systemen en de door deelnemers ingestuurde systemen werden eveneens met de kwast aangebracht in een verbruik dat was aangegeven in de produktspecificaties van de betreffende produkten.

Het aantal systemen dat aan de buitenexpositie onderworpen werd bedroeg 37, onderverdeeld in:

- 14 verfsystemen met de uit Fase 2 geselecteerde c.w. grondverven

- 10 verfsystemen met referentie c.w. grondverven

- 5 verfsystemen, die door het C.O.T. geselecteerd zijn (zie Tabel 6)

- 8 verfsystemen, die door de deelnemers ingestuurd zijn

(zie Tabel 6).

Na drogen van de verfsystemen werd de droge laagdikte gemeten en werd een kras tot op de ondergrond in het systeem gemaakt met behulp van een 1 mm brede kraspen. De boven-en onderranden van de hoeklijnen werden met een laag koolteerepoxyverf afgedekt. Na minimaal 4 weken drogen werden de van verfsystemen

voorziene hoeklijnen in augustus/september 1985 op 2 lokaties geplaatst, die overeenkomen met een land-resp. zee/industrieklimaat.

Versnelde corrosieproeven

De c.w. grondverven werden in drievoud aan de volgende beproevingen onderworpen:

Fase 1 - Deel 1:

- zoutwaterneveltest volgens ASTM B 117

- blootstelling aan een aantal cycl.* intermitterende bevochtiging met 1% NaCI-oplossing en zwaveldioxide-concentratie 200 ppm.

* 1 cyclus omvat

- ruimte in 11/2 uur opwarmen tot 30°C met versproeiing van zout water (1% NaCI)

- SO2-dosering in een concentratie van 200 ppm (30°C)

- 31/2 uur handhaven van de aangelegde condities

- 3 uur verneveling van zout water (1% NaCI) bij 30°C

- vervolgens wordt de ruimte volledig met schone lucht doorgespoeld.

Fase 2 - Deel 2:

- zoutwaterneveltest volgens ASTM B 117

- blootstelling aan een aantal cyclussen van een SO2 bevattende natte atmosfeer volgens NEN-ISO 3231 (Kesternich-test).

Beoordeling

Laboratoriumonderzoek

Om het corrosiewarend gedrag te kunnen vaststellen werd gelet op:

- blaarvorming langs de kras

- blaarvorming op het oppervlak

- roestvorming in/langs de kras

- roestvorming op het oppervlak

- (onderroest).

De blaarvorming werd vastgesteld volgens ASTM D 714 en de roestvorming volgens ASTM D 610. Deze moeilijk te lezen resultaten werden omgerekend tot een waardering in cijfers; deze is als volgt:

- Blaarvorming

- 10 = geen blaarvorming

- 8 = weinig (few) F

- 6 = matig (medium) M

- 4 = matig tot sterk (medium/dense) M/D

- 2 = sterk (dense) D

- Roestvorming

- 10 = geen roest

- 0 = zeer sterke roest

Van de in 3-voud uitgevoerde proeven wordt de gemiddelde waarde berekend. Voor het verkrijgen van één cijfer wordt gebruik gemaakt van een formule, beschreven door F. L. Floyd (17):

- In Fase 1: roestcijfer x frequentie van de blaarvorming + afmeting blaren.

- In Fase 2: gem. roestcijfer x gem. frequentie van de blaarvorming + gem. afmeting van de blaren (size) + 10 maal het gem. cijfer van de onderroest.

Op dezelfde wijze werd zowel voor de zoutwaternevel als voor de Kesternich-proef de waardering in één cijfer uitgedrukt. De roestvorming in de kras was na 1 week zodanig dat grote verschillen niet aanwezig waren, zodat dit verschijnsel niet in de berekening werd opgenomen. Hetzelfde gold voor de blaarvorming langs de

kras. Bij de beoordeling van de corrosiewerende verven op alkyd-hars-basis werd bij de zoutwaternevelproef de onderroest niet in de beoordeling betrokken.

Voorbeeld:

Blaarvorming oppervlak: 6-8 D

Roestvorming oppervlak: 4

Onderroest: 8

Waardering: 95

Hoe komen we aan een waardering van 95?

4x2 + 7 + 8x10 = 95.

De selectie voor Fase 2 is tot stand gekomen door gebruik te maken van de hoogste waarderingen die de c.w. pigmenten bij de zoutwaternevel-en Kesternich beproeving verkregen.

Buitenexpositie

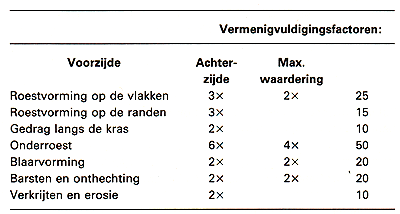

Bij de beoordeling werd gebruik gemaakt van de volgende cijferschaal:

- 5 = geen aantasting

- 4 = begin aantasting

- 3 = geringe aantasting

- 2 = matige aantasting

- 1 = sterke aantasting

- 0 = zeer sterke aantasting.

Ter verkrijging van een waardering van het verfsysteem werden de beoordelingscijfers vermenigvuldigd met een factor. De hoogte van de factor hangt af van het gewicht van het beoordelingspunt.

Na optelling van de beoordelingscijfers, vermenigvuldigd met de factor, is de maximale waardering voor de voorzijde 100 en voor de achterzijde 50. De waardering kan dus maximaal 150 zijn.

Laboratoriumresultaten en discussie

Fase 1

De resultaten verkregen uit Fase 1 tonen aan dat er duidelijke verschillen aanwezig zijn tussen de diverse c.w. grondverven, samengesteld uit de in het onderzoek opgenomen lood-en chromaatvrije c.w. pigmenten. De hoeveelheid c.w. pigment, berekend op de totale pigmentsamenstelling (pigment + vulstoffen) speelt een belangrijke rol. Het type bindmiddel heeft eveneens duidelijke invloed op het gedrag van de c.w. pigmenten. Opmerkelijk is dat slechts één c.w. pigment in elk van de 3 geselecteerde groepen van 5 pigmenten voorkomt en in dit onderzoek dus het meest universele pigment is. Dit pigment is gemodificeerd barium-metaboraat. Bij vergelijking met de c.w. pigmenten: loodmenie, zinkchromaat en zinkfosfaat bleek dat met een aantal lood-en chromaatvrije c.w. pigmenten bij expositie aan de versnelde corrosieproeven gelijke of betere resultaten werden verkregen. Geselecteerd werd op basis van de hoogste waarderingen die de c.w. pigmenten bij de zoutwaterneveltest en de zwaveldioxide (SO2 ) bevattende natte lucht proef (Kesternich-proef) verkregen. Bij het vaststellen van de rangorde ten behoeve van de selectie werd het zg. 'overall'-gedrag betrokken, d.w.z. wanneer een c.w. pigment in beide versnelde corrosiebeproevingen een goed resultaat behaalde, dit belangrijker werd geacht dan een incidentele hoge waardering. De volgende pigmenten werden op grond van deze resultaten geselecteerd voor Fase 2 van het onderzoek. Zie Tabel 7 voor de pigmentcode.

a. Grondverven gebaseerd op alkydhars met als c.w. pigment:

1. c.w. pigment L

2. c.w. pigment O

3. c.w. pigment J

4. c.w. pigment K

5. c.w. pigment A

b. Grondverven gebaseerd op chloorrubber met als c.w. pigment:

1. c.w. pigment D

2. c.w. pigment E

3. c.w. pigment J

4. c.w. pigment K

5. c.w. pigment G

c. Grondverven gebaseerd op epoxyhars met als c.w. pigment:

1. c.w. pigment K

2. c.w. pigment C

3. c.w. pigment D

4. c.w. pigment J

5. c.w. pigment G

Fase 2

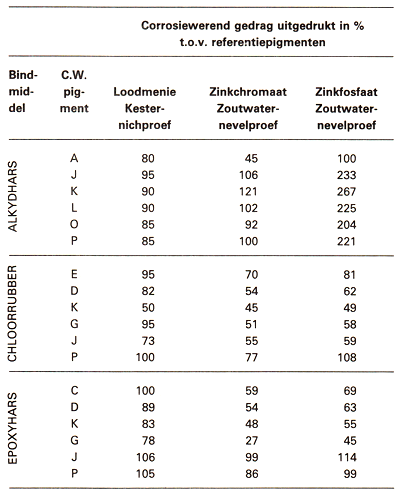

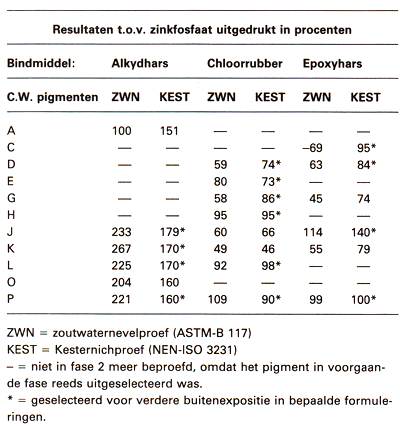

De resultaten van de geoptimaliseerde recepturen met lood-en chromaatvrije pigmenten in vergelijking met de referentiepigmenten loodmenie, zinkchromaat en zinkfosfaat zijn in Tabel 2 samengevat. In de tabel zijn de hoogste waarderingen in procenten weergegeven die bij de versnelde corrosieproeven werden behaald.

Zinkchromaat en zinkfosfaat dienden zowel bij de zoutwaternevel als bij de Kesternichproef als referentie. Loodmenie werd bij de Kesternichproef als referentie meegetest.

Tabel 2. Corrosiewarend gedrag bij de versnelde corrosieproeven, uitgedrukt in procenten t.o.v. referentiepigmenten.

Uit tabel 2 blijkt:

Van de c.w. grondverven op basis van alkydhars vertoonden geen van de 4 geselecteerde c.w. pigmenten bij de Kesternichproef betere resultaten dan loodmenie. De verf met c.w. pigment J behaalde het hoogste percentage. Alle 4 c.w. pigmenten gaven bij de zoutwaternevelproef betere resultaten dan zinkchromaat en zinkfosfaat

Hierbij was de grondverf met c.w. pigment K het beste. Bij de c.w. grondverven op basis van chloorrubber behaalde het c.w. pigment P bij de Kesternichproef het beste resultaat en was daarbij gelijk aan loodmenie. Het c.w. pigment P eindigde ook bij de zoutwaternevelproef als beste en was beter dan zinkfosfaat. Het referentiepigment zinkchromaat werd bij de zoutwaternevelproef door niet één van de lood-en chromaatvrije pigmenten geëvenaard; het c.w. pigment P was hierbij nog het beste.

Bij de c.w. grondverven op basis van epoxyhars waren de c.w. pigmenten J en P bij de Kesternichproef beter dan loodmenie; het c.w. pigment C. eindigde gelijk aan het referentiepigment loodmenie. Bij de zoutwaternevelproeven behaalde het c.w. pigment J de beste resultaten. Deze waren gelijk aan zinkchromaat en beter dan zinkfosfaat. Het c.w. pigment P eindigde als tweede met duidelijk betere resultaten dan de c.w. pigmenten C en D.

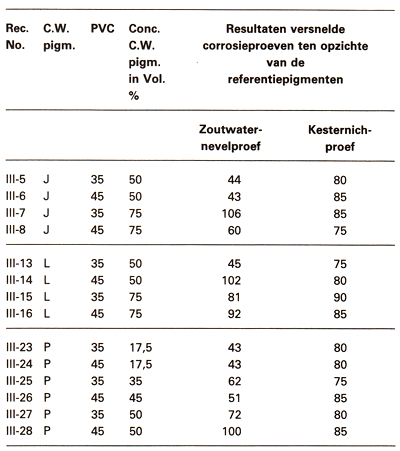

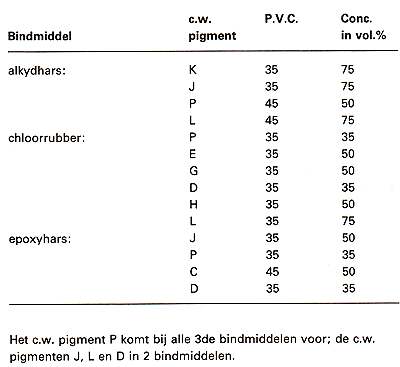

Invloed van de concentratie aan c.w. pigment en P.V.C. op het corrosiewerend gedrag

De invloed van de P.V.C. en de concentratie aan c.w. pigment werd in 4 samenstellingen per bindmiddel onderzocht. Enkele in alkydhars geteste pigmenten worden in tabel 3 weergegeven.

Voor pigment J geeft een hogere concentratie bij gelijke p.v.c. betere resultaten dan een hogere p.v.c. en een hogere concentratie aan c.w. pigment. Bij pigment L is een duidelijke invloed van de p.v.c. te zien. Bij pigment P geeft verhoging van de concentratie Resultaten t.o.v. zinkfosfaat uitgedrukt in procenten aan c.w. pigment duidelijk betere resultaten in de zoutwaternevelproef.

Invloed van het bindmiddel op het corrosiewerend gedrag van de A 100 151 lood-en chromaatvrije grondverven

In Tabel 4 worden de resultaten weergegeven, uitgedrukt in procenten, van het gedrag ten opzichte van zinkfosfaat bij de twee toegepaste versnelde corrosieproeven. Als referentiepigment werd zinkfosfaat gekozen, omdat dit c.w. pigment bij beide versnelde corrosieproeven werd toegepast.

Uit tabel 4 valt af te leiden, dat het:

- c.w. pigment A, toegepast met alkydhars als bindmiddel, betere corrosiewerende eigenschappen bezit dan met chloorrubber of epoxyhars. Deze bindmiddelen werden bij de eerste selectie uitgeschakeld.

- c.w. pigment C met epoxyhars betere eigenschappen vertoonde dan met alkydhars of chloorrubber als bindmiddel. Deze laatste werden niet in Fase 2 opgenomen

- c.w. pigment D ih combinatie met epoxyhars of chloorrubber een beter resultaat geeft dan met alkydhars, dat niet in Fase 2 werd opgenomen. Met epoxyhars is het iets beter dan met chloorrubber

- c.w. pigment E alleen met chloorrubbergrondverf in Fase 2 werd opgenomen, wat uiteraard inhoudt dat het c.w. pigment E met de bindmiddelen alkydhars en epoxyhars duidelijk mindere resultaten opleverde

- c.w. pigment G de beste resultaten vertoonde met chloorrubber als bindmiddel; hierna volgde epoxyhars, terwijl het met alkydhars niet in Fase 2 werd beproefd

- c.w. pigment H alleen met chloorrubber als bindmiddel in Fase 2 werd opgenomen en was dus met dat bindmiddel duidelijk beter dan met alkydhars en epoxyhars

- c.w. pigment J met alle drie de bindmiddelen in Fase 2 werd opgenomen. Het vertoonde met alkydhars de beste eigenschappen; hierna volgde epoxyhars en de minste resultaten werden met chloorrubber behaald

- c.w. pigment K met de drie bindmiddelen in Fase 2 beproefd werd. Het was met alkydhars duidelijk beter dan met epoxyhars en chloorrubber als bindmiddel, waarbij het met epoxyhars iets beter was dan chloorrubber

- c.w. pigment L met alkydhars en chloorrubber werd beproefd; hierbij was het met alkydhars beter dan met chloorrubber. Met epoxyhars als bindmiddel werd het niet ter optimalisering in Fase 2 opgenomen

- c.w. pigment O alleen met alkydhars beproefd werd; voor dit c.w. pigment gold dus hetzelfde als voor c.w. pigment A; het gaf met alkydhars betere resultaten dan met chloorrubber of expoxyhars, waarmee het vergelijkbare corrosiewerende eigenschappen vertoonde.

Tabel 3. Het gedrag van de C.W. grondverven op alkydharsbasis ten opzichte van de grondverven, samengesteld met de referentiepigmenten zinkchromaat en loodmenie bij resp. de zoutwaternevel- en Kesternichproef. De waardering is in procenten ten opzichte van de referentiepigmenten berekend.

Tabel 4. Invloed van het bindmiddel op het gedrag van de beproefde C.W. pigmenten.

Selectie ten behoeve van de buitenexpositie in Fase 3

Voor de selectie ten behoeve van Fase 3 werd het gedrag ten opzichte van de referentiepigmenten loodmenie en zinkchromaat gehanteerd. Voor de buitenexpositie in Fase 3 dienden 5 samenstellingen per bindmiddel, afkomstig van de selectie in Fase 2. Deze optimalisering zou 3 samenstellingen per bindmiddel opleveren. Door opname van een extra pigment in Fase 2 (c.w. pigment P) werd dit aantal verhoogd tot 4.

De chloorrubberserie werd aangevuld met 2 pigmenten als gevolg van een herziene beoordeling. Op grond hiervan werd het aantal chloorrubberverven voor de buitenexpositie tot 6 uitgebreid. De geselecteerde samenstellingen zijn:

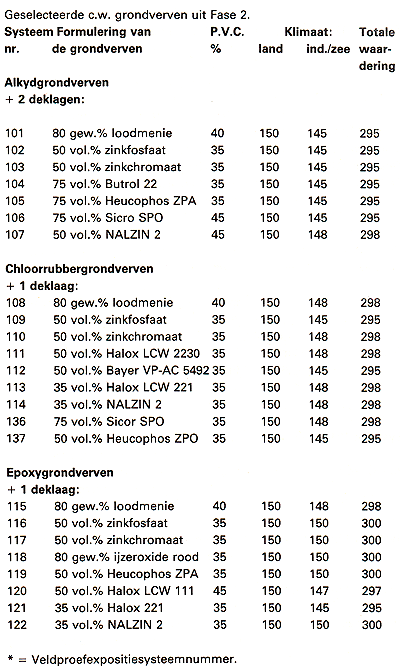

FASE 3, buitenexpositie

Resultaten

- Landklimaat:

- Met uitzondering van systeem 132* (slechts 1 laag op basis van een 1-component zinksilicaat primer van 65 micrometer) vertonen de verfsystemen geen gebreken na 12 maanden buitenexpositie. Systeem 132 vertoont na 12 maanden geringe roestvorming op randen en vlakken, zowel aan de voor-als aan de achterzijde van de hoeklijnen.

- Zee/industrieklimaat:

- Reeds na 3 maanden expositie vertoonden de chloorrubber en de systemen 123 (zinkfosfaat epoxyester primer) en systeem 134 (zin k fosfaat alkydhars primer) een begin van aantasting bij de kras. De andere systemen vertoonden nog geen gebreken. Epoxysystemen met als eerste laag grondverven op basis van zinkfosfaat, zinkchromaat, ijzeroxiderood, pigment J en pigment P vertoonden na 1 jaar geen gebreken. De andere systemen vertonen echter een begin van aantasting bij de randen en bij de kras. Systeem 132 vertoont een geringe roestvorming op randen en v lakken . In Tabel 5 wordt een overzicht gegeven van de totale waa rde ring gedurende 12 maanden expositie in een land-en industrie/zeeklimaat van de geselecteerde grondverven uit Fase 2.

Tabel 5. Buitenexpositieresultaten na 12 maanden:

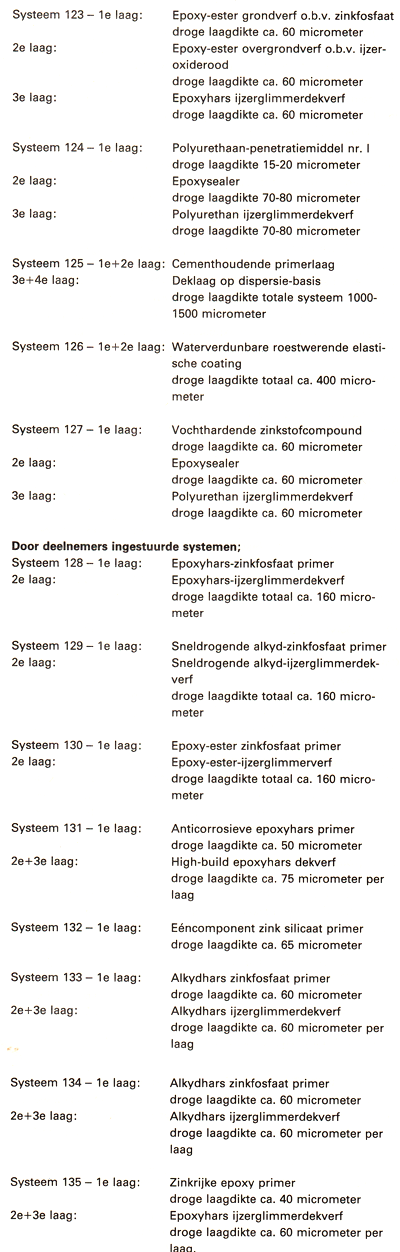

Tabel 6. Door het C.O.T. geselecteerde verfsystemen zijn:

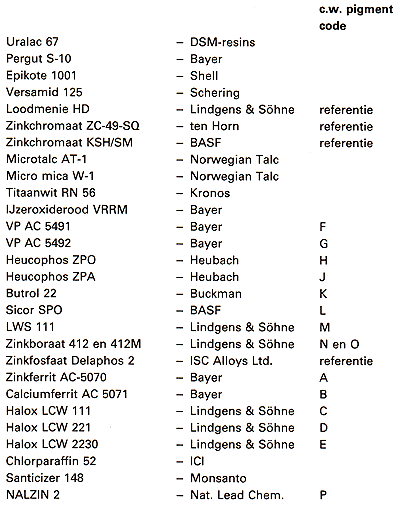

Tabel 7. Gebruikte grondstoffen.

Conclusies

Het laboratoriumonderzoek heeft door middel van versnelde corrosieproeven (zoutwaterneveltest en Kesternich-test) aangetoond dat er corrosiewerende lood- en chromaatvrije pigmenten zijn die een gelijkwaardig corrosiewarend gedrag vertonen als loodmenie en zinkchromaat. Ook bleken er een aantal pigmenten zelfs een beter corrosiewarend gedrag te vertonen dan het nu reeds tamelijk veel gebruikte zinkfosfaat.

De beste uit het laboratoriumonderzoek geselecteerde corrosiewerende grondverven zijn in systemen in vergelijking met handelssystemen aan een buitenexpositie onderworpen. Na 1 jaar buitenexpositie zijn de verfsystemen, aangebracht op Sa21/2 gestraalde hoeklijnen, nog intact. Dit jaar zal er enige selectie plaats gevonden hebben, waarvan later verslag kan worden gedaan.

Samenvatting

Het Gemeenschappelijk Innoverend Onderzoek (GIO-2) 'Lood-en chromaatvrije pigmenten' werd in 3 fasen uitgevoerd:

Fase 1:

Een vergelijkend onderzoek van een 14-tal lood-en chromaatvrije pigmenten, toegepast in grondverven, aangebracht op gestraald staal. Gevariëerd werden:

- bindmiddel (alkydhars, chloorrubber en epoxyhars)

- pigmentvolumeconcentratie (35 en 40)

- percentage corrosiewarend pigment (20, 35 en 50 vol.%).

Fase 2:

Een optimaliseringsonderzoek van uit Fase 1 op corrosiewerende eigenschappen geselecteerde samenstellingen. In deze fase werd nagegaan of door variatie van de pigmentvolumeconcentratie (p.v.c.) en het gehalte aan corrosiewarend pigment een optimale samenstelling kon worden verkregen.

Fase 3:

Buitenexpositie van in Fase 2 geselecteerde corrosiewerende grondverven in verfsystemen in vergelijking met een aantal handelssystemen. Deze handelssystemen bevatten behalve de referentiesystemen geen lood-en/of chromaatbevattende corrosiewerende pigmenten in de grondlaag.

De auteur spreekt zijn erkentelijkheid uit aan het adres van de heren N. Blokker en G. van Eijk voor hun aandeel in het beschreven onderzoek.

Literatuurreferenties

1.Corrosiedagen 1983-Eisma's Schildersblad jrg 85 nr 16/17 21 dec. 1983.

2.Funke, W. - Farbe und Lack 89 Jahrgang 2 1983.

3.Ruf, J.- Werkstoffe und Korrosion 20 Jahrgang Heft 10, 1969.

4.Landwehr, E.- Farbe und Lack 9 Jahrgang 4/1984.

5.Rasack, G.- Farbe und Lack 84 Jahrgang 7/1978.

6.Adrian, G., Bittner, A., Ganol, M.- Farbe und Lack 87 Jahrgang 10/1981.

7.N.N.- Anticorrosive pigments trial products. Paint & Resin Aug. 1984.

8.Bennett, R.- Polymers Paint Colour Journal Dec. 12/26 1984.

9.Draper, J.C.- Polymers Paint Colour Journal April 18 1984.

10.Boxall, J.- Polymers Paint Colour Journal Febr. 8, April 18, May 30, 1984.

11.Dalton, D. L., Stevens, L. C.- Modern Paint and Coatings Nov. 1985.

12.Reiche, P., Funke, W. - Farbe und Lack 93 Jahrgang 7/1987.

13.Boxall. J.- Pigment and Resin Technology Aug. 1986.

14.Kelch, W. und Endriss, H - Farbe und Lack 87 Jahrgang 2/1984.

15.N. N.- Farbe und Lack 90 Jahrgang 3/1984.

16.Funke, W.- Farbe und Lack 84 Jahrgang 6/1978, 7/1978, 8/1978, 11/1978.

17.Floyd, F. L.- Journal of Oil an Colour chemists' Association 11/83.

18. Dickie, R. A., Floyd, F. L.- Polymerie Materials of corrosion controL ACS Symposium Series 322. American Chemica! Society Washington DC 1986.