De behandeling van roestvast staal na brandschade

Het gebruik van austenitisch roestvast staal heeft in de chemische, farmaceutische en levensmiddelenindustrie sterk aan betekenis gewonnen. Roestvast staal ontleent zijn corrosiewerende eigenschappen aan een zeer dunne chroomoxydehuid die spontaan in een oxyderand milieu wordt gevormd. We spreken met opzet van roestvast staal in plaats van roestvrij staal; roestvrij zijn dergelijke materialen niet. Er bestaan een groot aantal vormen van corrosie van roestvast staal. In dit artikel worden de condities belicht, waaronder corrosie van austenitisch roestvast staal na brandschade kan optreden.

W.R. Maas - (artikel gepubliceerd in Roestvast Staal nummer 5, 1991- artikel 119)

Oppervlakteverontreinigingen of -veranderingen die als gevolg van brand kunnen ontstaan

Organische verontreinigingen

Onder organische verontreinigingen worden de vaak zware minerale, bitumineuze stoffen verstaan , die het gevolg zijn van de onvolledige verbranding van allerlei kunststoffen en andere brandbare stoffen. Organische verontreinigingen zijn vettig en hechten goed. Alle goed hechtende verontreinigingen op het roestvast staaloppervlak zijn potentiële bronnen voor corrosie. De beschermende chroomoxydelaag is zeer dun (minder dan 0,01 micron) en is dus erg kwetsbaar. Deze chroomoxydelaag heeft de eigenschap zichzelf in oxyderend milieu (in de aanwezigheid van zuurstof) te herstellen. Indien voldoende zuurstof kan worden aangevoerd blijft de oxydelaag intact. Wordt echter als gevolg van de aanwezigheid van een verontreiniging op het oppervlak de toetreding van zuurstof belemmerd, dan kan zich onder de vervuiling een corrosief milieu ontwikkelen. Deze vervuiling kan dan aanleiding geven tot verschillende vormen van corrosie die wel worden aangeduid onder de verzamelnaam underdeposit corrosie. Vooral de aanwezigheid van het hierna omschreven chloride kan aanleiding geven tot putcorrosie. Putcorrosie is een lokaal optredende vorm van corrosie die snel en diep in het materiaal kan doordringen. Eenmaal ontstane putcorrosie is niet of nauwelijks meer te stoppen. Van deze vorm van corrosie is bekend dat ze zeer snel kan verlopen (0,5 mm in enkele dagen). Spleetcorrosie is ook een vorm van corrosie die als gevolg van de aanwezigheid van verontreinigingen op een roestvast staal oppervlak kan optreden. De gevoeligheid voor putcorrosie is in sterke mate afhankelijk van de legeringssamenstelling van het roestvast staal. Circa 90% van het gebruikte roestvast staal is van het type AISI 304 of 316. AISI 316 is door de aanwezigheid van 2-3% molybdeen al veel minder gevoelig voor deze vorm van corrosie dan AISI 304.

Anorganische verontreinigingen

Onder anorganische verontreinigingen worden die zouten verstaan die al of niet in opgeloste vorm aanwezig kunnen zijn. In niet opgeloste vorm, dus als vaste verontreiniging, is de problematiek analoog aan de hierboven omschreven underdeposit corrosie. In opgeloste vorm kunnen zouten eveneens aanleiding geven tot corrosie. Als gevolg van de verbranding van chloridehoudende kunststoffen zoals PVC (polyvinylchoride) komt chloride vrij. Dit chloride ontstaat in de vorm van het reactie-respectievelijk verbrandingsprodukt zoutzuur (waterstofchloride). Chloride in de (zout)zure vorm kan een sterke aantasting van de chroomoxydehuid geven. Met deze vaak hoge chlorideconcentraties, het zure milieu en de aanwezigheid van vaste verontreinigingen die toetreding van zuurstof verhinderen, zijn alle voorwaarden voor het optreden van corrosie aanwezig.

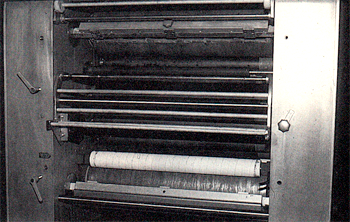

Afbeelding 1. Broodmachine met brandschade.

Oxydevorming aan het oppervlak

Reeds bij relatief lage temperatuur kan het roestvast staaloppervlak door oxydevorming verkleuren. Bij deze temperatuur (zo'n 300°C) kan een oxydehuid ontstaan die zeer gevoelig is voor putcorrosie. De verkleuring is een gevolg van het dikker worden van de oxydehuid en het ontstaan van verschillende mengvormen van ijzer-, nikkel-en chroomoxydes.

Aanloopkleuren van roestvast staal:

- temp. °C kleur

- 290 bleekgeel

- 340 strogeel

- 370 donkerbruin

- 390 bruin

- 420 purperbruin

- 450 donkerpurper

- 540 blauw

- 600 donkerblauw

In het temperatuurtraject van 550-750°C kan chroomcarbide-uitscheiding aan de kristalgrenzen plaatsvinden. Als gevolg van een plaatselijke verarming aan chroom (tot onder de kritische grens van 12 %) kan onverwacht sterke lokale corrosie optreden, de zogenaamde interkristallijne corrosie. Of dit fenomeen optreedt is onder andere afhankelijk van de legeringssamenstelling en het koolstofgehalte. De laag-koolstofhoudende typen (AISI 304L, 316L) zijn hiervoor veel minder gevoelig. Koolstofopname en carbidevorming kunnen ook ontstaan indien koolstof in het genoemde temperatuurgebied op het oppervlak aanwezig is geweest, bijvoorbeeld door de aanwezigheid van mineralen en/of koolwaterstoffen. Na brand is het dus van belang om te weten of het materiaal blootgesteld kan zijn geweest aan een temperatuur die binnen deze kritische grens ligt. Dit temperatuurgebied is slechts een voorwaarde en zeker geen garantie voor het optreden van chroomcarbide-uitscheiding op de kristalgrenzen . Indien dit echter al door vooronderzoek is aangetoond, is een reiniging van het oppervlak overbodig. Enerzijds omdat tijdens de beitsfase het risico bestaat van aantasting, anderzijds omdat materiaal in deze toestand ongeschikt is voor hergebruik. Gloeien bij een temperatuur van 900°C (oplossend gloeien) waarbij de gevormde carbiden weer in oplossing gaan en vervolgens snel afkoelen, is dan de enige remedie. In de praktijk zal dit zelden realiseerbaar zijn.

De behandeling van het oppervlak na brand

Het verwijderen van de verschillende verontreinigingen en het herstellen van de chroomoxydehuid vraagt een behandeling die bestaat uit verschillende stappen:

- Ontvetten: verwijdering van organische verontreinigingen.

- Beitsen: verwijdering van anorganische vervuilingen en verwijdering van de chroomoxydehuid.

- Passiveren: het, al dan niet via chemische weg, aanbrengen van een chroomoxydelaag.

De toegankelijkheid van het oppervlak is de beslissende factor die de keuze van de reinigingstechniek bepaalt. Er kunnen een drietal technieken worden onderscheiden:

Onderdompelen

Indien demontage van afzonderlijke componenten mogelijk is, verdient reinigen door onderdompelen de voorkeur. Een intensieve en homogene inwerking van de gebruikte reinigingsoplossing kan dan worden gegarandeerd. Ook de verwarming van de reinigingsoplossing is dan relatief eenvoudig.

lnsproeien

Reinigen door middel van insproeien heeft een tweetal beperkingen. Langere reinigingstijden zijn moeilijk te realiseren omdat de reinigingsoplossing snel van het oppervlak afloopt. Het gebruik van thixotrope reinigingsprodukten kan soms een oplossing bieden. Verwarming van de reinigingsoplossing is nauwelijks realiseerbaar omdat de aanha ngende vloeistof snel zal afkoelen. Het werken bij lagere temperaturen vraagt dan ook vaak het gebruik van agressievere middelen.

Circuleren

Indien het mogelijk is om het te behandelen systeem te vullen met een reinigingsoplossing en deze oplossing met behulp van een extern aan te sluiten pomp te circuleren, dan kan dit zeker voor grotere systemen een optie zijn.

Afbeelding 2. Broodmachine na behandeling.

Ontvetten

De eerste stap van de reiniging bestaat uit het verwijderen van alle organische verontreinigingen. De keuze van het middel zal moeten worden afgestemd op de te gebruiken reinigingstechniek en de aard en mate van de verontreiniging. In de meeste gevallen volstaat het gebruik van produkten op waterbasis. Het gebruik van oplosmiddelen kan dan worden vermeden. Het waterbasisprodukt is in het algemeen alkalisch en moet voldoende oppervlakte-actieve stoffen bevatten die de vaak goed aan het oppervlak hechtende stoffen in oplossing brengen. Verhogen van de temperatuur van de reinigingsoplossing is meestal noodzakelijk. Een oriënterende reinigingsproet op laboratoriumschaal kan een hulpmiddel zijn bij de keuze van het middel, de temperatuur en de reinigingstijd. Na de ontvettingsfase dient met, bij voorkeur, heet water te worden nagespoeld. Inspectie van het oppervlak als controle op het volledig verwijderen van alle organische verontreinigingen is aan te bevelen alvorens met het beitsen wordt aangevangen. Ind ie n plaatselijk nog verontreinigingen van organische aard aanwezig zijn zal toetreding van het beitsmiddel op het oppervlak worden verhinderd en is een ongelijkmatig beitsresultaat het gevolg.

Afbeelding 3. Roestvast staalbehandeling in een dompelbad.

Beitsen

Het beitsen van het oppervlak ter verwijdering van de oxydehuid kan afhankelijk van de gekozen reinigingstechniek met een tweetal verschillende middelen plaatsvinden:

- Een speciale beitsvloeistof geschikt voor het beitsen van roestvast staal door onderdompeling of door circuleren.

- Een thixotroop (dikvloeibaar) beitsmiddel dat door middel van sproeiapparatuur of door middel van kwasten/borstelen wordt opgebracht.

Beitsmiddelen worden meestal onverwarmd gebruikt. De legeringssamenstelling van het roestvast staal is bepalend voor de keuze van het beitsmiddel en de inwerktijd. Zeer grondig naspoelen, indien mogelijk met water onder hogedruk, is noodzakelijk.

Passiveren

Indien met water van voldoende kwaliteit (maximum chloridegehalte 50 ppm) wordt nagespoeld kan een chemische passivering vaak achterwege blijven. Roestvast staal bezit immers de eigenschap om in de aanwezigheid van (lucht)zuurstof spontaan te passiveren. Indien een chemische passivering wel gewenst is, kan deze met speciale passiveermiddelen voor roestvast staal worden uitgevoerd.

Veiligheid

Het werken met bovengenoemde middelen, in het bijzonder de beits-en passiveerprodukten voor roestvast staal, vraagt speciale veiligheidsvoorzieningen. Het dragen van geschikte kleding en indien beitsmiddelen door middel van insproeien worden opgebracht ook ademhalingsbescherming, zij n de minimale eisen. Ook de beheersbaarheid van het proces kan een belangrijke rol spelen. Wordt bijvoorbeeld een systeem door middel van circuleren van de reinigingsoplossing behandeld, dan zal van te voren moeten worden vastgesteld of in het systeem drukvorming mogelijk is en of het systeem in geval van en calamiteit voldoende snel kan worden afgelaten.

Milieufactor

Bij een chemische oppervlaktebehandeling ontstaat een hoeveelheid chemisch afval die aan een W.C.A. (Wet Chemische Afvalstoffen) vergunninghouder ter verwerking moet worden aangeboden. Bij het beitsen van roestvast staal gaat een geringe hoeveelheid van de zware metalen chroom en nikkel in oplossing waarvoor strenge lozingsnormen bestaan . Bij de keuze van de reinigingstechniek zullen zeker met betrekking tot de opvang van de gebruikte reinigingsoplossingen doeltreffende maatregelen moet worden getroffen.

Zelf doen of uitbesteden

De uitvoering van de behandeling van roestvast staal na brandschade kan ter plaatse worden uitgevoerd. Het voordeel hierbij is dat het totale systeem in één keer wordt behandeld. De uitvoering door een gespecialiseerd bedrijf, bijvoorbeeld een beitserij, is mogelijk indien het systeem /apparaat kan worden gedemonteerd en getransporteerd. De laatstgenoemde mogelijkheid heeft een aantal voordelen te weten:

- Beschikbaarheid van gekwalificeerd/ervaren personeel. Ook is een laboratorium voorhanden voor de procescontrole.

- Kleinere onderdelen, dus betere inspectiemogelijkheid.

- Geen aparte afvoer van gebruikte reinigingsoplossingen: een goede beitserij beschikt over een eigen O.N.O .-installatie.

- Er behoeven geen voorzieningen te worden getroffen voor opvang van chemicaliën.

- Geen gevaar voor verontreiniging door lekkage.

- Betere benutting van chemicaliën : de behandeling kan doorgaans in bestaande dompelbaden plaatsvinden.

Conclusie

Een juiste behandeling van roestvast staal na brandschade is belangrijk. Onjuist of niet tijdig handelen kan zeker na verloop van tijd ernstige corrosieproblemen veroorzaken. In veel gevallen kunnen kostbare installaties van roestvast staal behouden blijven. De uitvoering van de behandeling vraagt om specifieke maatregelen ten aanzien van de veiligheid maar zeker ook ten aanzien van het milieu. Als restrictie op de mogelijkheid om roestvast staal te behandelen moet de kans op het optreden van interkristallijne corrosie worden genoemd. Indienaannemelijk is dat roestvast staal gedurende enige tijd aan de genoemde kritische temperatuur is blootgesteld, is een vooronderzoek door een adviesbureau op het gebied van corrosie aan te bevelen. Als demontage en/of transport mogelijk is, heeft het uitvoeren van de behandeling door bijvoorbeeld een beitserij de voorkeur. Specifieke kennis en ervaring op het gebied van de behandeling van roestvast staal zijn hier aanwezig en een milieuverantwoorde afvoer van de gebruikte chemicaliën is gegarandeerd.