Roestvast Staal, wat is het, wat kan het?

Deze serie bestaat uit zes delen. Hieronder deel1.

Roestvast staal is een materiaal dat aan nogal wat mythevorming onderhevig is. Zo werkt de naam alleen al zeer misleidend. De benaming roestvast of liever roestvrij. zoals het algemene spraakgebruik wil. suggereert dat het onder geen enkele omstandigheid roest. Welnu niets is minder waar. Roestvast staal roest, maar de manier waarop wijkt zo sterk af van wat we gewend zijn bij koolstof staal, dat het niet als zodanig wordt herkend. Behalve het corrosiegedrag dat afwijkt is er nog een aantal aspecten aan roestvast staal dat anders is dan bij koolstof staal. Dit zijn onder andere het mechanische gedrag en het gedrag bij verspanende bewerkingen. Om enig inzicht in deze materie te verkrijgen is het noodzakelijk ons allereerst in de structuur en de chemische samenstelling van rvs. zoals we het voor het gemak in het vervolg zullen aanduiden, te verdiepen. Aan de hand hiervan kunnen de diverse soorten rvs worden belicht alsmede de voor die soorten kenmerkende eigenschappen. Daarna zullen de verschillende corrosieeigenschappen van de diverse rvs soorten worden belicht.

De ontdekking van roestvast staal

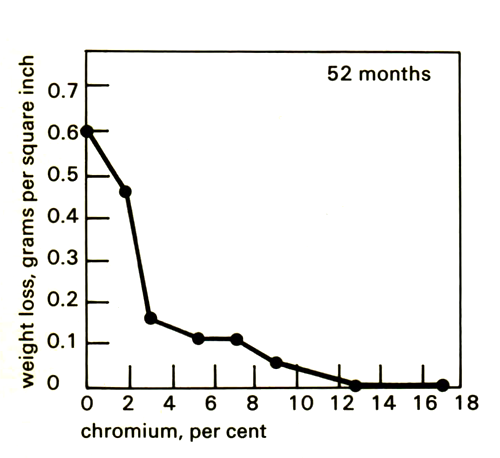

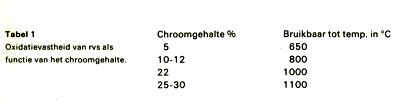

Bij experimenten om erosie van geweerlopen tegen te gaan, ondekte Harry Brearly in 1912 min of meer bij toeval dat een ijzerchroom legering met tenminste 11% chroom niet roestte in een vochtige omgeving. In dat zelfde jaar ontdekte Eduard Maurer eveneens bij toeval dat een aantal ijzerchroom legeringen die elk ongeveer 8% nikkel bevatte en was gemaakt door Benno Strauss, zelfs na maandenlange blootstelling aan zuurdampen ongevoelig was voor aantasting. Maurer en Strauss waren toentertijd beiden werkzaam bij Friedrich A. Krupp te Essen. In de loop van 1914 werd de ijzer-chroom-nikkellegering door Krupp op commerciële schaal gefabriceerd onder de naam V2A staal, met als samenstelling 0,25% koolstof, 20% chroom en 7% nikkel. De overgang van roestend naar niet roestend gaat vrij abrupt. Dus tot ca. 11% chroom is het effect niet bijzonder aanwijsbaar maar vanaf 11% chroom wel, waarna het bij verdere verhoging van het chroomgehalte tamelijk constant blijft, zie figuur 1 . Behalve dat rvs dankzij de aanwezigheid van chroom een goede bestendigheid tegen corrosie bezit, is het vanwege datzelfde chroom ook goed bestand tegen oxidatie bij hoge temperaturen. In tegenstelling tot het sprongsgewijze verloop van de roestvastheid bij toenemend chroomgehalte neemt de oxidatievastheid wel geleidelijk toe met toenemend chroomgehalte, zoals wordt gêillustreerd in tabel 1 . Nader onderzoek aan deze merkwaardige legeringen bracht aan het licht dat zich aan het oppervlak een chroomoxidehuid had gevormd. Deze oxidehuid is kleurloos, zeer flexibel en dicht, en hecht buitengewoon goed aan de ondergrond. Dit alles in schrille tegenstelling tot de oxidehuid die bij ongelegeerd staal optreedt.

Aanduidingen van de verschillende rvstypen

Alvorens verder te gaan over de eigenschappen van rvs is het nu een geschikt moment om even in te gaan op de diverse manieren waarop de verschillende soorten en typen rvs worden aangeduid. Het ligt niet in de bedoeling om hier een uitputtende studie te maken van de vele aanduidingen die voor rvs in zwang zijn. Wij zullen ons hier beperken tot de gangbare nomenclatuur. Daar is in de eerste plaats en tevens de makkelijkst te onthouden indeling van het American Iron and Steel lnstitute, afgekort AISI. Binnen deze indeling worden drie groepen onderscheiden, elk aangegeven met een getal van drie cijfers. De hoofdindeling is als volgt:

- Ferritisch en martensitisch rvs: 400-serie.

- Austenitisch rvs : 300-serie.

- Bijzonder austenitisch rvs : 200-serie.

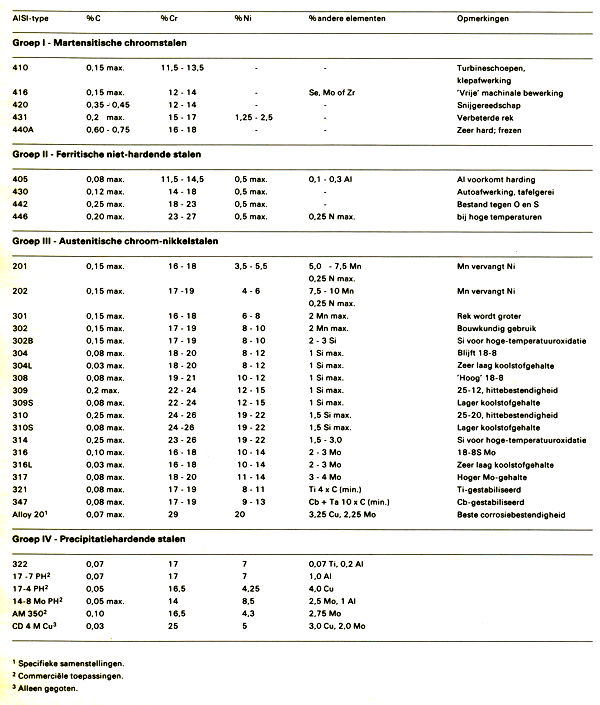

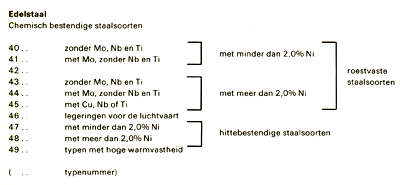

In de tabellen 2 en 3 is uit de 400 en 300 series een aantal bekende rvs typen verzameld. Het AlSI systeem is niet erg flexibel en allerlei afwijkende rvssoorten vallen er buiten. Zo is het bijzonder verwarrend dat duplex rvs is ondergebracht in de 300-serie terwijl er geen sprake is van een volledig austenitisch rvs maar van een mengstructuur. Een dergelijk rvs had met evenveel recht in de 400- serie opgenomen kunnen worden. Verder valt precipitatiehardend rvs helemaal buiten de boot. Deze rvstypen worden aangeduid met de hoofdletters PH voor of achter een aantal cijfers die de globale chroom- en nikkelgehalten weergeven. PH staat voor precipitatiehardend (Engels: precipitation hardening). Op zowel het duplex rvs als precipitatiehardend rvs wordt later uitvoeriger teruggekomen. In Europa is vooral de Duitse Werkstoftnummer aanduiding in zwang geraakt. Dit, systeem bestaat uit één cijfer gevolgd door een punt en een groep van vier cijfers. Het cijfer voor de punt duidt de materiaalgroep aan: een 1 voor staal. De vier cijfers achter de groep duiden soort en type aan, zie tabel4. Het nadeel is dat op het eerste gezicht zo'n getal weinig zegt. Na enige gewenning komt men er al gauw achter welk materiaal achter welk nummer schuilgaat. Naast de gestandaardiseerde soorten en typen zijn er vele rvs typen in de handel die dit niet zijn en die worden aangeduid met voor bepaalde fabrikanten kenmerkende coderingen en handelsnamen.

Fig. 1. De invloed van chroom op de atmosferische corrosie van laag koolstof staal (naar Binder en Brown).

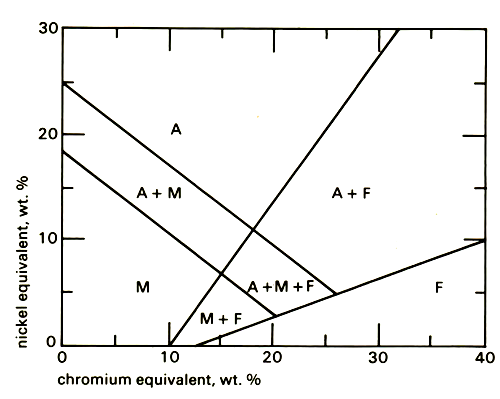

Fig. 2. Schaeffier diagram aangepast volgens Schneider.

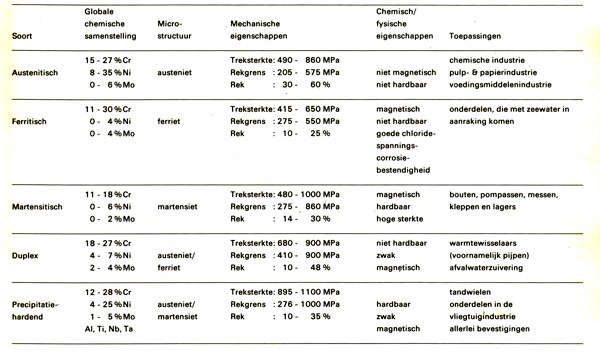

Soorten rvs

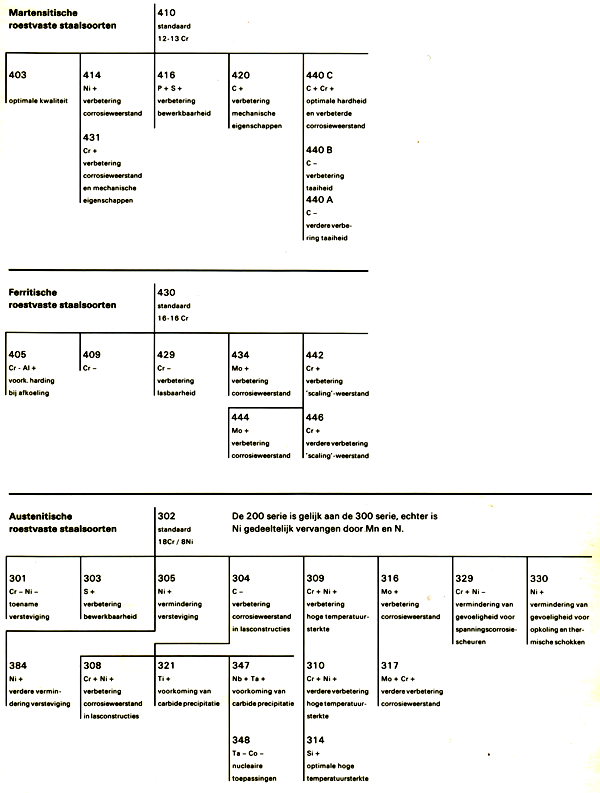

In het nu volgende passeert een aantal rvssoorten de revue. Elk wordt kort besproken. De tabellen 2 en 3 geven een overzicht van de globale samenstelling, mechanische- en fysische eigenschappen, alsmede enige kenmerkende toepassingen. In figuur 3 zijn de stambomen weergegeven van respectievelijk martensitische-, ferritische- en austenitische rvs soorten.

1. Martensitisch rvs

De structuur komt overeen met die van koolstof staal met een vergelijkbaar koolstofgehalte. Dit betekent dat bij verhoging van de temperatuur dezelfde omzettingen op kunnen treden als in koolstof staal, zij het bij afwijkende temperaturen. Zo zal er bij gloeien boven de daarvoor geëigende temperatuur omzetting plaatsvinden van ferriet naar austeniet en bij nog verdere verhoging van de temperatuur van austeniet in zogenaamd delta-ferriet. Bij langzaam afkoelen treedt dan weer omzetting op in respectievelijk austeniet en ferriet. Vindt de afkoeling zeer snel plaats (afschrikken). dan kunnen bepaalde structuren worden ingevroren. Op technische schaal wordt dit toegepast bij koolstof staal: er wordt gedurende een bepaalde tijd verhit boven een bepaalde temperatuur (de austeniteertemperatuur A3) tot alle ferriet is omgezet in austeniet. Hierna wordt afgeschrikt (in water of in olie) waarbij de austeniet overgaat in een soort verwrongen ferriet, martensiet genaamd. De martensiet is zeer hard en bros. Rvs dat een dergelijke warmtebehandeling heeft ondergaan is martensitisch rvs. Bij toenemende hardheid. neemt de sterkte toe en de taaiheid af. De corrosieweerstand ligt gewoonlijk wat lager dan die van ferritisch- en austenitisch rvs. De corrosieweerstand is over het algemeen beter in de geharde dan in de ontlaten of zachte toestand. Martensitisch rvs wordt daar toegepast waar behoefte is aan een redelijke corrosieweerstand in combinatie met hoge sterkte of hardheid. Andere toepassingen zijn onderdelen voor afsluiters, kogellagers (type 440A) en chirurgische instrumenten (type 420). Martensitisch rvs wordt zelden toegepast in procesapparatuur zoals vaten en pijpleidingen. Type 416 is wat gemakkelijker te snijden en wordt toegepast voor klepstelen, bouten, moeren en andere onderdelen met als hoofddoel het beperken van verspaningskosten.

2. Ferritisch rvs

Wordt het chroomgehalte verhoogd, dan blijkt er een moment aan te breken waarbij bij verhitting van het staal geen omzetting meer plaatsvindt in austeniet. De structuur is dan over het gehele temperatuursinterval tot volledige smelting ferritisch. Ferritisch rvs is niet hardbaar via een warmtebehàndeling, zoals het geval is bij martensitisch rvs. Als het koolstofgehalte eveneens wordt verhoogd, dan blijkt dat het chroomgehalte verder moet worden opgeschroefd om een volledig ferritische structuur te verkrijgen. Type430 kan vrij gemakkelijk worden vervormd en heeft een goede corrosieweerstand onder atmosferische condities. Dit is de feitelijke reden waarom het voornamelijk wordt toegepast voor bepaalde auto-onderdelen. Het wordt ook toegepast in ammonia oxidatie fabrieken voor fabricage van salpeterzuur en voor opslagtanks voor opslag en vervoer van salpeterzuur. Voor dit soort toepassingen wordt echter steeds meer gebruik gemaakt van austenitisch rvs van het type 18-8 omdat dat gemakkelijker lasbaar is en een betere taaiheid bezit in combinatie met een betere corrosiebestendigheid. Andere toepassingen voor type 430 zijn manden voor gebruik in ontlaatovens en bij andere warmtebehandelingen die bij relatief lage temperatuur verlopen, oliebranders en voor decoratieve doeleinden. De typen 442 en 446 worden daar toegepast waar hittevastheid wordt geëist, zoals in ovens en installaties voor warmtebehandelingen. Ze bezitten vanwege hun hoge chroomgehalten goede weerstand tegen oxidatie bij hoge temperatuur. De beide materialen bezitten geen goede structuur stabiliteit en sterkte bij hoge temperatuur en moeten met zorg worden geselecteerd. Eén van de belangwekkendste aspecten van ferritisch rvs is de weerstand tegen spanningscorrosie. Ze voldoen heel goed in gevallen waar austenitische rvstypen falen, vooral in chloridehoudende milieus.

3. Austenitisch rvs

Wordt behalve chroom ook nikkel in voldoende hoeveelheden toegevoegd dan ontstaat er een structuur, die zelfs bij omgevingstemperatuur en soms ver daar beneden geheel uit austeniet bestaat. Om deze reden is austenitisch rvs evenmin als ferritisch rvs hardbaar door middel van een warmtebehandeling. De hoeveelheid nikkel, die bij een bepaald chroomgehalte nodig is om een volledige au steniet structuur te verkrijgen, neemt af bij toenemend koolstofgehalte. Austenitisch rvsbezit een betere corrosieweerstand dan martensitisch- en ferritisch rvs. Daarom wordt het op grote schaal voorgeschreven voor gebruik onder zwaardere corrosieve condities zoals die optreden in bijvoorbeeld de procesindustrie. Verder wordt het veel toegepast in de voedings- en genotmiddelenindustrie, farmaceutische industrie, de architectuur en huishoudelijke apparatuur (keukens e.d.) en overal waar contaminatie (roest) ongewenst is. Zowel de corrosieweerstand als de hittebestendigheid nemen toe met toenemende chroom- en nikkelgehalten. Zo is type 310, ook wel 25-20 genoemd, één van de betere hittebestendige legeringen. Teneinde de weerstand van putvormige corrosie van austenitisch rvs, een corrosievorm waarvoor het erg gevoelig is vooral in chloridehoudende waterige milieus, te verbeteren, worden enige procenten molybdeen toegevoegd. Type 304 dat geen molybdeen bevat is aanzienlijk gevoeliger voor putcorrosie dan type 316 dat 2-3% molybdeen bevat. De lasbaarheid van de austenitische typen is goed. Teneinde interkristallijne corrosie in de warmtebeïnvloede zone (Engels: heat affected zone ofwel HAZ) bij lassen e.d. tegen te gaan wordt het koolstofgehalte laag gehouden (kleiner dan 0,03%). Dergelijke typen worden aangeduid met een L achter het typenummer, bijv. 304L. Een andere methode is het toevoegen van een sterke carbidevormer zoals titaan of niobium, dat het overschot aan koolstof bindt, bijv. type 321. In een later artikel wordt uitvoerig op interkristallijne corrosie teruggekomen.

4. Mengstructuren: martensitisch-ferritisch en duplex rvs

Uit het voorgaande zal duidelijk zijn dat door toevoeging van bepaalde hoeveelheden chroom-, nikkel-, en/ of koolstof tegelijkertijd martensiet en ferriet respectievelijk ferriet en austeniet kunnen optreden in het staal. Van beide wordt op technische schaal gebruik gemaakt, waarbij de laatstgenoemde groep, die wordt aangeduid als duplex rvs, aan de vooravond van een grote commerciële ontwikkeling staat. De structuur bestaat doorgaans voor de helft uit au steniet en voor de andere helft uit ferriet, hoewel variaties hierin zeer wel mogelijk zijn,

De weerstand tegen door chloriden geïnitieerde spanningscarrosie van duplexrvsligt tussen die van de ferritische en austenitische soorten in en neemt af met toenemende koude vervorming. De bestendigheid tegen spleetcorrosie is eveneens minder dan die van ferritisch en austenitisch rvs. Omdat duplex rvs betere · sterkte-eigenschappen heeft dan austenitisch rvs, is het ook verkrijgbaar in plaatvorm.

5. Precipitatiehardend rvs

De precipitatiehardende typen bevatten chroom, nikkel en legeringselementen, zoals koper of aluminium. De laatstgenoemde elementen vormen tijdens de fabricli!ge van het staal precipitaten. Dit zijn kleine aparte fasen, die de sterkte aanzienlijk verhogen. Door middel van oplosgloeiings- en verouderingsprocessen kunnen zij op de gewenste sterke en hardheid worden gebracht.

Fig. 3

Stambomen van martensitische, ferritische en austenitische roestvast staalsoorten (overgenomen uit matcon databoekje).

In de diagrammen zijn alleen de basistypen vermeld. Een aantal typen is ook-genormaliseerd met een lettertoevoeging achter de code. De meest voorkomende hiervan zijn:

- L =lager koolstofgehalte voor betere lasbaarheid

- H = hoger koolstofgehalte voor betering kruipeigenschappen

- M = hoger stikstofgehalte voor verhoging sterkte

- F =extra zwavel en fosfor voor verbetering van de machinale bewerkbaarheid

- Legenda

- + toevoeging/vermeerdering

- - verlaging

Tabel 2. Chemische samenstelling van roestvaste stalen.

Tabel 3. Globale chemische samenstelling, mechanische en fysische eigenschappen alsmede toepassingen van de rvs soorten.

Tabel4

Uittreksel uit het Werkstoffnummersysteem, zoals beschreven in DIN 17008 Blatt 1 en 2.

De invloed van de diverse legeringselementen: het Schaefflerdiagram

In het voorgaande is reeds gesproken over de diverse structuurbestanddelen die in rvs kunnen voorkomen en de invloed die bepaalde legeringselementen hierop kunnen uitoefenen. Uit experimenten is gebleken dat sommige elementen, eenmaal toegevoegd aan het staal de vorming van ferriet bevorderen en andere juist de vorming van austeniet bevorderen. Het zal weinig verbazing wekken als wordt gezegd dat de verschillende elementen niet allemaal even sterke ferriet- of austenietvormers zijn. Om een en ander toch in getallen te kunnen uitdrukken zijn de zogenaamde chroom- en nikkelequivalenten ingevoerd. Chroom is een typische ferrietvormer, terwijl nikkel een typische austenietvormer is. Beide elementen worden als (willekeurige) eenheid genomen. De werking van de andere legeringselementen wordt nu uitgedrukt in fracties of veelvouden van deze eenheden. Zo blijkt vanadium een vijfmaal zo zwakke ferrietvormer te zijn als chroom: om hetzelfde effect teweeg te brengen als 1% chroom is 5% vanadium nodig. En op !lnaloge wijze geldt dit voor austenietvormers: zo heeft 30% koolstof hetzelfde effect als 1 %nikkel. Er zijn langs experimentele weg betrekkingen opgesteld waarin de individuele werking van de verschillende legeringselementen op de ferriet- en austenietvorming tot uitdrukking zijn gebracht. Dit zijn de reeds genoemde chroom- en nikkelequivalenten, die zijn uitgedrukt in gewichtspercentages. De betrekkingen luiden als volgt:

Chroom-equivalent=

%Cr+ 2(%Si) + 1,5(%Mo) + 5(%V) + 5,5(%AI) + 1,75(%Nb) + 1,5(%Ti) + 0,75(%W).

Nikkel-equivalent=

OfoNi +%Co+ 30(%C) + 25(%N) + 0,5(Mn) + 0,3(%Cu).

Als het chroom- en het nikkelequivalent in een grafiek worden afgebeeld, waarbij het chroom-equivalent langs de x-as en het nikkel- equivalent langsdey-as zijn uitge.zet, dan ontstaat het zogenaamde Schaeffler-diagram, zie figuur 2. In dit diagram zijn de gebieden afgebakend waarbinnen één bepaalde structuur of mengstructuur voorkomt. Het Schaeffler-diagram geeft op eenvoudige wijze inzicht in de te verwachten structuur van een rvs met een bepaalde hoeveelheid legeringselementen. Hoewel ontwikkeld voor lasdoeleinden, waarover in een later artikel meer, kan het kennelijk ook goed dienst doen voor de ontwikkeling van nieuwe rvs legeringen.