Hoge-temperatuur corrosie van roestvast staal

Metalen of legeringen zijn in het algemeen gevoelig voor opkoling als ze worden blootgesteld aan milieus die CO, CH4 of ander koolwaterstof gassen, zoals propaan (C3H8) bij hoge temperaturen. Opkoling leidt in het algemeen tot de vorming van inwendige carbiden, die vaak verbrossing van de legering tot gevolg hebben alsmede degradatie van andere mechanische eigenschappen.

Opkoling is in de petrochemische industrie een van de belangrijke vormen van hoge-temperatuur corrosie van procesapparatuur. Pyrolyse-ovenpijpen voor de productie van ethyleen en olefinen zijn een goed voorbeeld. Ethyleen wordt gevormd door het kraken van olie, zoals ethaan en nafta, bij temperaturen tot 1150°C. Hierbij ontstaat een sterk opkolend milieu in de pijpen. Opkoling blijkt vaak de voornaamste oorzaak van pijpbreuk te zijn.

Productie van koolstofvezels genereert eveneens een opkolende atmosfeer in oven. Als gevolg daarvan vereisen de diverse onderdelen van de oven frequente vervanging als gevolg van deze vorm van aantasting.

Algemeen principe

Opkoling van hoge-temperatuur legeringen is thermodynamisch onwaarschijnlijk behalve bij zeer lage partiële zuurstofdruk, omdat bij hogere partiële zuurstofdruk het beschermende chroomoxide wordt gevormd en bij zeer lage partiële zuurstofdruk er carbiden worden gevormd. Hoewel opkoling kinetisch kan plaatsvinden in tal van koolstofhoudende milieus, is koolstoftransport door continue, niet-poreuze Cr2O3 lagen zeer traag. Verder blijken de voorbehandelingen van de legering die mogelijk de vorming van zulke niet-poreuze Cr2O3 lagen bevorderen zeer effectief in het verlagen van opkoling. In de praktijk bestaan de lagen die worden gevormd op hoge-temperatuur legeringen vaak uit meervoudige oxidelagen die het gevolg zijn van lokale uitbarstingen van oxidevorming op plaatsen waar de oorspronkelijke laag was verbroken of verdwenen. Bescherming wordt ontleend aan de binnenste laag, die gewoonlijk het rijkst is aan chroom.

Concentratie van gasvormige stoffen, zoals koolmonoxide, in de buitenste poreuze oxidelagen schijnt een van de wegen te zijn waarlangs voldoende hoge koolstofactiviteit kan worden opgewekt aan het legeringsoppervlak om opkoling te laten ontstaan in een verder oxiderende atmosfeer. De creatie van plaatselijke micro-milieus is ook mogelijk onder neerslagen waar stagnerende condities heersen waarin het omringende gas niet kan doordringen.

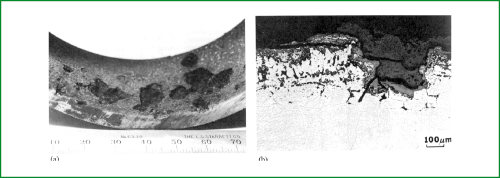

Afbeelding 1. Voorbeeld van hoge-temperatuur opkoling in een 310 reactorwand na ongeveer 4000 uur blootstelling aan gas afkomstig van kolenvergassing. De putten zijn gevormd tijdens bedrijfsvoering bij hoge koolstofactiviteit in het gas. (a) Algeheel beeld van de putten. (b) Dwarsdoorsnede door een put.

Eenmaal in de legering, hangen de schadelijke effecten van de koolstof af van de plaats, samenstelling en morfologie van de gevormde carbiden. Austenitisch roestvast staal zou vlotter moeten opkolen dan ferritisch roestvast staal wegens de hoge oplosbaarheid van koolstof in austeniet. IJzer-chroom legeringen met minder dan ongeveer 13% Cr, bevatten uiteenlopende hoeveelheden austeniet, al naar gelang de temperatuur en zouden gevoelig moeten zijn voor opkoling, terwijl legeringen met 13 tot 20% Cr austeniet zullen vormen als gevolg van absorptie van kleine hoeveelheden koolstof. IJzer-chroom legeringen met meer dan ~20% Cr kunnen aanzienlijke hoeveelheden koolstof opnemen voordat er austeniet wordt gevormd, onder vorming van voornamelijk (Crue)23C6 en ferriet. Afbeelding 1 toont hoge-temperatuur aantasting in de vorm van opkoling van austenitisch roestvast staal.

Weerstand tegen opkoling

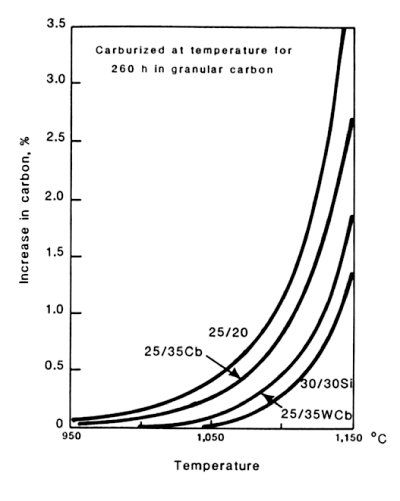

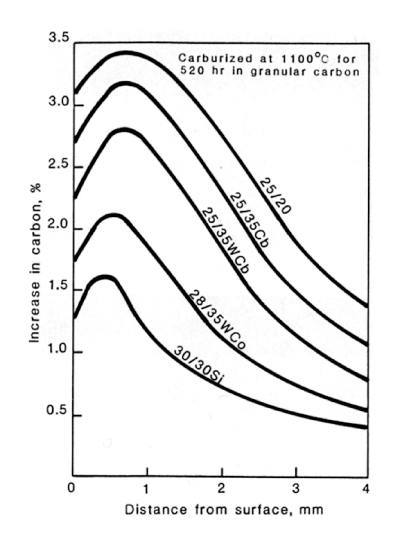

Roestvast staal wordt op grote schaal gebruikt voor procesapparatuur in de petrochemische industrie om weerstand te kunnen bieden tegen opkoling. De 25Cr-20Ni gietlegering en HK-40 zijn de werkpaarden in geval van pyrolyse-ovenpijpen voor het kraken van ethyleen. Er zijn tal van modificaties van HK-40 ontwikkeld met verbeterde weerstand tegen opkoling. Deze gemodificeerde legeringen maken gebruik van kleine toevoegingen niobium, wolfraam, molybdeen en/of silicium, alsmede een verhoging van het nikkel en/of chroomgehalte. Van al deze elementen is silicium het effectiefst bij het verbeteren van de weerstand tegen opkoling. Dit wordt toegeschreven aan de vorming van een SiO2 laag, die ondoordringbaarder is dan de Cr2O3 laag. Verhoging van de hoeveelheid nikkel in Fe-Cr-Ni legeringen verbetert de opkolingsweerstand, omdat nikkel de diffusiviteit van koolstof verlaagt. De afbeeldingen 2 en 3 tonen de weerstand tegen opkoling van enkele van deze gemodificeerde legering in vergelijking met die van HK-40.

Metaalverpoedering

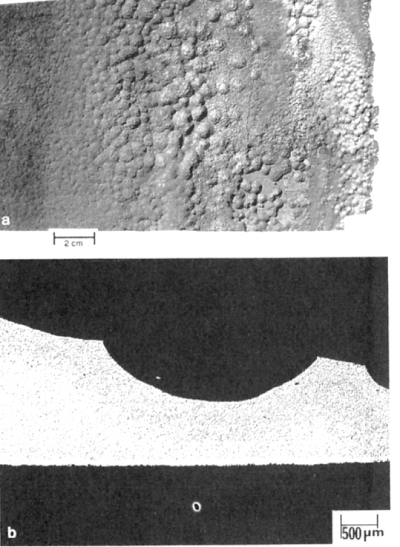

Dit is een vorm van opkoling die in het algemeen leidt tot metaalverlies, zoals putvorming en dikte afname. Het milieu is sterk opkolend, met verrijking aan H2, CO of koolwaterstoffen. Een stagnerende atmosfeer leidt al heel gauw tot verpoedering. Verpoedering vindt plaats bij temperaturen tussen 430 en 900°C en komt voor bij warmtebehandeling, raffinage en petrochemische processen. Afbeelding 3 toont een roestvast stalen voorwerp dat te lijden had van verpoedering in een oven die werd gebruikt voor de fabricage van koolstofvezels.

Afbeelding 2. Weerstand tegen opkoling van HK (25Cr-20Ni) en verscheidene HK legeringen als functie van de temperatuur.

Afbeelding 3. Koolstof-concentratieprofielen voor HK (25Cr-20Ni) en verscheidene HK legeringen die zijn opgekoold bij 1100°C gedurende 520 uur in korrelvormig koolstof.

Nitridatie

Roestvast staal is in het algemeen gevoelig voor nitridatie als het wordt blootgesteld aan ammoniak houdende milieus bij hoge temperaturen. Stikstof houdende atmosferen kunnen ook leiden tot nitridatie, in het bijzonder als het milieu van reducerende aard is. Als het milieu sterker oxiderend wordt, dan neemt de aantasting als gevolg van nitridatie af. Sterk oxiderende verbrandingsatmosferen of lucht geven doorgaans geen aanleiding tot nitridatie. Tijdens nitridatie absorbeert de legering stikstof uit de omgeving. Als de stikstof in de legering de maximale oplosbaarheid overschrijdt, precipiteren nitriden in de matrix en op de korrelgrenzen. Als gevolg hiervan kan de legering bros worden.

Ammoniak is een veel gebruikt nitreergas voor het harden van staal en vindt plaats bij 500 tot 590°C. Ovenapparatuur en onderdelen die herhaaldelijk worden blootgesteld aan deze bedrijfsomstandigheden vertonen vaak brosse breuk als gevolg van nitridatie.

Carbonitreren is een andere belangrijke hardingsmethode die een oppervlaktelaag oplevert die bestaat uit zowel carbiden als nitriden. Het proces wordt uitgevoerd bij 700 tot 900°C in ammoniak, onder toevoeging van koolstofhoudende gassen, zoals CH4.

Gekraakt ammoniak (dat is ammoniak die volledig is gedissocieerd in H2 en N2) levert een economische beschermende atmosfeer voor het verwerken van metalen en metaallegeringen. Veel blankgloeibehandelingen van roestvast staal maken gebruik van een beschermende atmosfeer die bestaat uit N2 en H2, die zijn verkregen door dissociatie van ammoniak.Zodra de stikstofmoleculen zijn gevormd, neemt de potentiaal voor nitreren van het metaal sterk af. Met drie delen H2 en een deel N2 is warmtebehandelingsapparatuur doorgaans minder gevoelig voor aantasting door nitridatie.

Stikstofatmosferen zijn steeds populairder geworden als beschermende atmosfeer bij warmtebehandelen en sinteren. Hoewel moleculaire stikstof minder reactief is dan ammoniak, kan het sterk nitrerend werken als de temperatuur voldoende hoog is. Langdurige blootstelling aan een stikstofatmosfeer bij hoge temperaturen kan maken dat metalen apparatuur voortijdig faalt.

In de chemische procesindustrie worden nitrerende milieus opgewekt door processen die worden gebruikt bij de productie van ammoniak, salpeterzuur, melamine en nylon 6/6. Ammoniak wordt geproduceerd door stikstof met waterstof te laten reageren in contact met een katalysator bij temperaturen tussen 500 en 550°C en drukken van 200 tot 400 atm.

Productie van salpeterzuur omvat de oxidatie van ammoniak over een platina katalysator bij temperaturen van rond 900°C. De constructie waarop de katalysator rust en andere procesonderdelen in contact met ammoniak kunnen ook gevoelig zijn voor aantasting door nitridatie.

Afbeelding 4. Type 310 roestvast staal dat te lijden had van metaalverpoedering in een oven voor de fabricage van koolstofvezels. (a) Algeheel beeld. (b) Dwarsdoorsnede die putvormige aantasting laat zien.

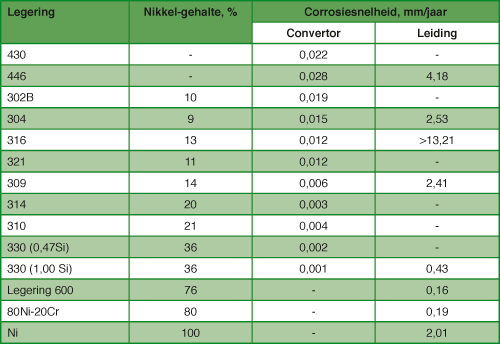

Corrosiegedrag van verscheidene legeringen in een ammoniakconvertor en ammoniakleiding.

Weerstand tegen nitridatie

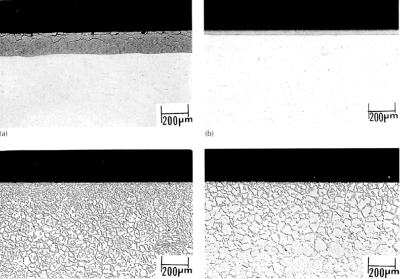

Aantasting door nitridatie verschilt van andere vormen van hoge-temperatuur corrosie in het feit dat metalen of legeringen geen gewichtsverlies vertonen. Er wordt stikstof uit de omgeving geabsorbeerd op het metaaloppervlak, waarna het naar binnen diffundeert. Zodra de maximale oplosbaarheid van stikstof in het metaal wordt overschreden, scheiden zich precipitaten uit. Als de temperatuur relatief laag is, bijvoorbeeld 500°C, diffundeert stikstof traag. Nitridatie bij deze temperaturen resulteert in de vorming van een nitride-oppervlaktelaag (afbeelding 5a en b). Bij hogere temperaturen (bijvoorbeeld 1000°C), verloopt de diffusie van stikstof snel. In het geval leidt nitridatie tot de vorming van inwendige nitriden in de matrix en op korrelgrenzen (afbeelding 5c en d). Met hetzij een oppervlakte nitride hetzij inwendige nitriden, het metaal of de legering kan hierdoor bros worden.

Verhoging van het nikkelgehalte van roestvast staal maakt deze beter bestand tegen nitridatie. Tabel 1 toont het effect van het nikkelgehalte op het corrosiegedrag in een ammoniakconvertor en ammoniakleiding. Als de omstandigheden te agressief zijn voor roestvast staal wegens hogere temperaturen en/of hoger ammoniakconcentratie, dient te worden uitgeweken naar nikkellegeringen.

Afbeelding 5. Kenmerkende morfologie van nitriden die zijn gevormd in ammoniak bij 650°C gedurende 168 uur voor (a) 310 roestvast staal en (b) legering X en bij 1090°C gedurende 168 uur voor (c) type 310 en (d) legering X.