Corrosie van Roestvast staal Deel 5

Uit de voorgaande delen van deze serie is gebleken dat corrosievormen als put-, spleet- en interkristallijne corrosie te verklaren zijn aan de hand van galvanische corrosie. Het exacte mechanisme van spanningscorrosie ligt aanzienlijk ingewikkelder. Er zijn hierover zelfs verschillende theorieen in omloop. Vaststaat in ieder geval, dat spanningscorrosie veroorzaakt wordt door een combinatie van spanningen en een corrosief milieu. Nadat spanningscorrosie aan de orde is geweest, zal deze serie worden besloten met het aanstippen van enkele minder voorkomende corrosievormen van roestvast staal en een kort overzicht van hoge temparatuurscorrosie van rvs.

Spanningscorrosie

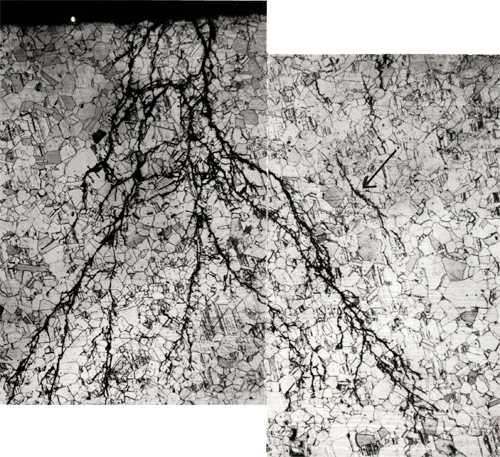

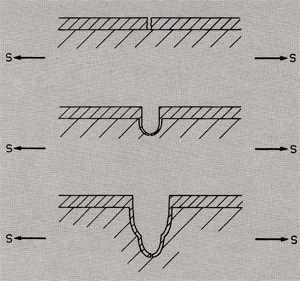

Spanningscorrosie kan beschouwd worden als de verraderlijkste corrosievorm waaraan rvs kan worden blootgesteld. Het proces is uiterst moeilijk voorspelbaar en wordt vaak pas in een laat stadium ontdekt. De ontstane scheuren kunnen tot breuk leiden, wat mogelijk het bezwijken van een gehele constructie tot gevolg heeft. Een mooi voorbeeld toont de AISI 304 ketelplaat op afb. 1. Na nauwkeurig visueel onderzoek zijn in deze plaat op vele plaatsen kleine scheurtjes ontdekt waarvan afb. 1 er drie toont. Deze op het eerste gezicht misschien onschuldige scheurtjes bleken al tot 1,5 mm in de wand te zijn doorgedrongen (bij een plaatdikte van 4 mm). Afb. 2 toont de doorsnede van één van de scheuren in de ketelplaat.

Een spanningscorrosiescheur is te herkennen aan het rivierdeltavormig uiterlijk, afb. 2 laat hiervan een fraai voorbeeld zien. De scheur begint (uiteraard aan het oppervlak) met enkele hoofdscheuren, waarvan er in het algemeen één of twee zich afsplitsen na in de wand te zijn doorgedrongen. De andere beginnende scheuren in de onmiddellijke omgeving van de uit-groeiende scheur groeien niet verder uit omdat de spanningen t.g.v. de scheurvorming sterk zijn verminderd. Ofschoon van de foto misschien het tegengestelde zou worden geconcludeerd; de scheuren rechts op de foto (zie pijl) zijn aan het oppervlak begonnen. Er moet rekening mee worden gehouden dat afb. 2 slechts een tweedimensionale weergave van een driedimensionale scheur is. De meeste spanningscorrosiescheuren in rvsverlopen trans- én interkristallijn, wat op afb. 2 te zien is.

Afb. 1. Spanningscorrosiescheurtjes in AIS/ 304 ketelplaat. Vergroting: 1,5x. Foto: MCE, Leiden.

Afb. 2. Doorsnede van één van de scheuren van afb. 1. Deze foto toont een typerende spanningscorrosiescheur. Foto: MCE, Leiden.

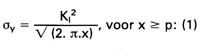

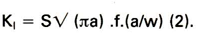

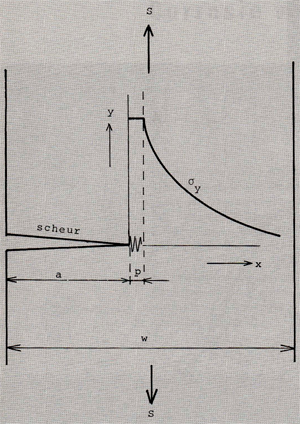

Spanningscorrosie ontstaat t.g.v. gecombineerde werking van een agressief milieu en de aanwezigheid van trekspanningen. Hierbij gaat het om de plaatselijk aanwezige trekspanningen en niet om de uitwendig aangelegde spanning. Uitwendige drukspanningen op een blok kunnen plaatselijk t.g.v. onregelmatigheden in het oppervlak of in de structuur hoge trekspanningen introduceren. Afb. 3 toont een principeschets van een plaat waarin zich een scheur met lengte 'a' bevindt. De scheur wordt door de gemiddelde trekspanning 'S' opengetrokken. Met behulp van de breukmechanica kan de spanningssituatie in de omgeving van de scheurpunt worden afgeleid. De belangrijkste spanningscomponent is de spanning in de Y-richting, Óy.

p is de afmeting in de x-richting van het gebied dat plastisch vervormd wordt door overschrijding van de rekgrens. De spanning Óy kan natuurlijk nooit hoger worden dan de treksterkte van het metaal, vandaar dat in het gebied p, Óy constant is. Dit houdt ook in, dat formule 1 alleen geldt voor x ≥ p. Kl is de spanningsintensiteitsfactor, die in de hier beschouwde omstandigheden gelijk is aan:

w is plaatdikte, f is een geometriefactor welke afhankelijk is van de vorm van het proefstuk. Het symbool l geeft aan, dat de belasting loodrecht op de scheur staat. Andere mogelijkheden zijn, dat de belasting in de x- of in de z-richting staat. Uit formule 2 kan worden opgemaakt dat door vergroting van de scheurlengte a, de spanningsintensiteitsfactor toeneemt, en daarmee de spanning Óy. Dit verschijnsel is algemeen bekend, een eenmaal gevormde scheur breidt zich bij groeiende scheurafmeting steeds sneller uit, waarbij op een gegeven moment de restbreuk in een fractie van een seconde optreedt. Bij normale scheurvorming spelen drie energievormen een rol:

E(v) : de bij het voortlopen van de scheur vrijkomende energie

E(s) : de energie welke nodig is om nieuw scheuroppervlak te vormen

E(d): Energie welke benodigd is om het materiaal plastisch te deformeren.

Indien E(v) groter of gelijk is aan E(s) + E(d), dan wordt de kritische waarde bereikt waarbij de scheur plotseling zeer snel zal uitgroeien. Deze waarde wordt aangeduid met Klc, de kritische spanningsintensiteitsfactor.

Klc kan experimenteel worden bepaald. Behalve door de materiaaleigenschappen wordt ze ook door de plaatdikte bepaald. Hoe dikker de plaat, hoe lager de Klc-waarde, m.a.w. hoe brosser het materiaal zich zal gedragen.

Indien er aan de scheurtip elektrochem ische reacties optreden, dan wordt er nog een energievorm bij het proces betrokken, namelijk de elektrochemische energie E(e). Verdere scheurgroei zal in dat geval optreden indien:

E(v) + E(e) ≥ E(s) + E(d).

In dit geval kan scheurgroei plaatsvinden bij lagere K-waarden dan Klc. Experimenteel kan de zogenaamde Klscc-waarde worden bepaald. Dit is de waarde waarbij de scheurgroeisnelheid nog net verwaarloosbaar klein is. Naast van de factoren waarvan de Klc-waarde afhankelijk is, is de Krscc-waarde tevens afhankelijk van het milieu waarin de legering zich bevindt. Een veronderstelling is, dat spanningscorrosie plaatsvindt op zgn. 'pre-existing active paths'. Dit zijn bestaande scheurinitiatiepunten zoals b.v. precipitaten aan het oppervlak welke t.g.v. anodische reacties oplossen. Een andere mogelijkheid is, dat een spanningscorrosiescheur ontstaat op een breuk in het oxidelaagje, waardoor t.g.v. anodische reacties metaal net onder de breuk oplost, waardoor scheurinitiatie plaatsvindt. Dit mechanisme wordt aangeduid met 'strain generated active paths' (zie afb.4). Een derde mogelijkheid is adsorptie van vreemde moleculen in de punt van een oneffenheid of beginnende scheur, wat sterk oplopen van de spanningen ter plaatse van de scheurpunt inhoudt. De tijd tot breuk wordt bepaald door de initiatie- en de propagatietijd. De initiatietijd is de tijd welke benodigd is om de scheur te laten ontstaan, de propagatietijd is de tijd welke benodigd is om de scheur verder uit te laten groeien.

waterstofbrosheid

Een raakgebied aan spanningscorrosie is waterstofbrosheid. Waterstof ontstaat tijdens kathodische reacties in H+ -bevattende milieus(zure milieus) volgens de reactie:

H+ + e --> H(ad)

waarbij H(ad) betekent dat de gevormde waterstofatomen in het oppervlak adsorberen, waarna ze zich t.g.v. diffusie verder in het rooster kunnen verplaatsen. Vanwege de kleine afmetingen van het atoom kan waterstof snel in metalen diffunderen. De waterstofatomen zullen zich bij voorkeur verzamelen in open ruimten zoals een scheurtip of ter plaatse van dislocatieconcentraties en daar recombineren tot waterstofmoleculen. Door de plaatselijke opeenhoping van waterstofgas zal de spanning aldaar snel oplopen.

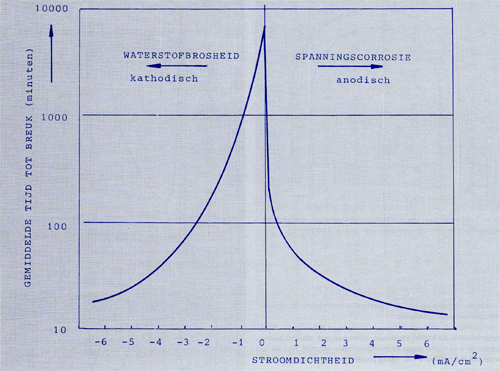

Uit het voorgaande kan worden opgemaakt, dat zowel een sterk positieve potentiaal (optreden van anodische reacties) als een sterk negatieve potentiaal (vorming van waterstof in zure milieus) de spanningscorrosiegevoeligheid bevorderen. Afb. 5 toont een grafiek waarbij de tijd tot breuk is uitgezet tegen de stroomdichtheid. USS 12MoV is een ferritische 12% chroomhoudende legering met molybdeen en vanadium toevoeging. Naarmate een legering brosser is, zal het risico op het ontstaan van waterstofbrosheidscheuren groter zijn.

Afb. 3. Spanningstoestand aan de scheurtip en onmiddellijke omgeving.

Afb. 4. Spannningscorrosie door 'strain generated active paths'. Bij dit model wordt de oxidehuid t.g.v. spanningen gebroken, waardoor anodische reacties net onder de scheur scheurinitiaties kunnen vormen.

Afb. 5. Invloed van de stroomdichtheid op de tijd tot breuk van een USS 12MoV rvs-proefstuk in een beluchte 3% natriumchloride oplossing (pH= 6,5). [1]

invloed van het milieu

Bekende spanningscorrosiebevorderende milieus bij rvs zijn chloridehoudende milieus (chloride cracking) en sterk basische milieus(caustic cracking).

chloridehoudende milieus

Dat chloriden een bedreiging kunnen zijn voor roestvast staal (en vele andere materialen) is al uit de voorgaande delen van deze serie gebleken. Naast putcorrosie, spleetcorrosie en interkristallijne corrosie bevorderen chloriden ook het ontstaan van spanningscorrosie in een legering. Spanningscorrosie in chloridehoudende milieus is het meest in austenitisch rvs waargenomen

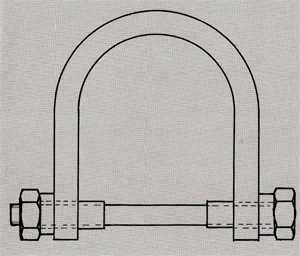

Een veel gebruikte proef voor het bepalen van de gevoeligheid voor spanningscorrosie van austenitische rvs-typen in chloridehoudende milieus is de magnesiumchloride proef. In een stripvormig proefstuk worden spanningen aangebracht door het te buigen als aangegeven in afb. 6. Hierna wordt het gebogen proefstuk gedurende een bepaalde tijd in een kokende magnesiumchloride oplossing ondergedompeld, waarna het gecontroleerd wordt op aanwezigheid van scheuren. Soms wordt de proef volgehouden tot breuk optreedt, waarbij dan de spanningscorrosiegevoeligheid wordt uitgedrukt in 'tijd tot breuk'. De magnesiumchloridetest werd het eerst door Scheil in 1954 beschreven, nu is hij in de ASTM standaardisatie opgenomen onder de code ASTM G36-73. In deze norm wordt geadviseerd een magnesiumchlorideconcentratie te nemen welke bij 155°C kookt (ongeveer 40 gew.% MgCI2 ) .

invloed van de legeringssamenstelling en microstructuur

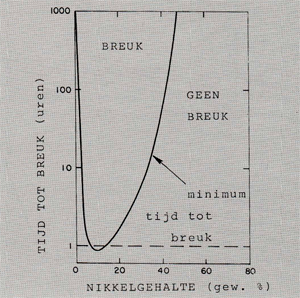

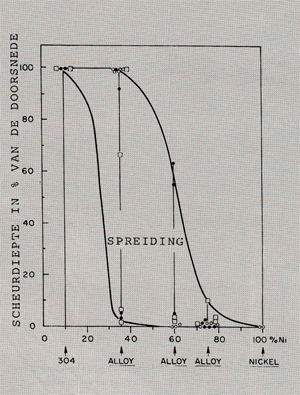

De invloed van het nikkelgehalte op de weerstand tegen spanningscarrosie is sterk afhankelijk van het percentage nikkel, wat afb. 7 onderstreept. Onderzoek heeft uitgewezen dat toevoegen van nikkel aan ijzer chroom legeringen aánvankelijk een negatieve invloed op de weerstand tegen spanningscorrosie heeft. Wordt meer dan 10% nikkel toegevoegd, dan neemt de spanningscorrosiebestendigheid van de legering snel toe (zie afb. 7). Dit is een verklaring waarom de rvstypen AISI 304 en 316 (met 9% nikkel) gevoeliger zijn voor spanningscorrosie dan ferritische rvs-typen als AISI 430. Toevoegingen van kleine hoeveelheden nikkel aan ferritisch rvsverlagen de spanningscorrosieweerstand van de legering.

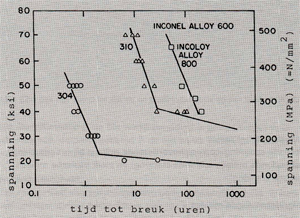

Onderzoek en de praktijk hebben uitgewezen dat legeringen met een zeer hoog nikkelgehalte aanzienlijk corrosiebestendiger zijn dan legeringen als AISI 304 (zie afb. 8).

De invloed van he.t chroomgehalte wordt pas in positieve zin duidelijk merkbaar als dit boven de 20% Cr komt. Boven de 20% chroom wordt rvs met ongeveer 10% nikkel gedeeltelijk ferritisch. Het ferriet is aanwezig in de vorm van 'eilandjes' in een austeniet matrix. Deze rvs-typen worden 'duplex-rvs' genoemd. De spanningscorrosiebestendigheid van duplex-rvs is aanzienlijk hoger dan die van austenitisch rvs. Verondersteld wordt, dat bij niet te hoge spanningen de austenietmatrix de meeste belasting op zich neemt, terwijl het ferriet het edelere austeniet kathodisch tegen spanningscorrosie beschermt. Een eventueel ontstane scheur in het austeniet wordt door de ferrieteilandjes in zijn groei belemmerd. Duplex rvs is mede ter verbetering van de weerstand tegen spanningscorrosie van roestvast staal ontwikkeld.

Onzuiverheden als fosfor, arsenicum, zwavel en ook koolstof beïnvloeden de weerstand tegen spanningscorrosie negatief. Hoe zuiverder het austenitische rvs, des te bestendiger is het tegen spanningscorrosie.

Ook titaantoevoeging is ongunstig . In het vorige deel van deze serie kwam naar voren dat titaan soms aan rvs wordt toegevoegd om interkristallijne corrosie in de warmtebeïnvloede zone van de las te voorkomen. Titaan heeft echter een ongunstige invloed op de spannings- en putcorrosiebestendigheid.

Afb. 6. Principeschets van een proefstuk voor de magnesium chloride proef. De spanningen worden d.m.v. buigen in het materiaal aangebracht.

Afb. 7. Invloed van het nikkelgehalte op de spanningscorrosiebestendigheid van 18-20% chroomhoudend staal in een kokende 40% magnesiumchloride oplossing.

Afb. 8. Invloed van de spanning op de tijd tot breuk van drie verschillende legeringen (oplopend nikkelgehalte). Kokende 40% magnesiumchlorideoplossing. {2]

bekleden van rvs ter voorkoming van spanningscorrosie

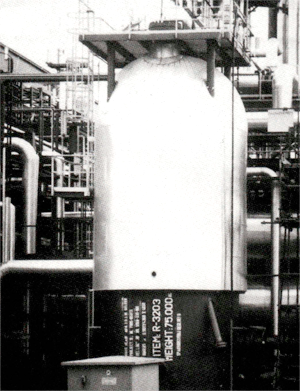

Een toepassingsgebied waar spanningscorrosie regelmatig voorkomt is bij geïsoleerde rvs-installaties als b.v. pijpleidingen en indampers. Deze installaties functioneren vaak bij hogere temperaturen waardoor de spanningscorrosiegevoeligheid toeneemt. Het grote risico zit echter in het isolatiemateriaal wat t.g.v. lekkages in de buitenmantel vochtig kan worden. Afhankelijk van het gebruikte isolatiemateriaal kan het chloridegehalte in dit vocht aanzienlijk zijn. Een mogelijkheid ter voorkoming van spanningscorrosie is in dergelijke gevallen het bekleden van de isolatiezijde met een speciaal voor dit doel ontwikkelde deklaag. Afb. 9 toont een toepassingsvoorbeeld van een spanningscorrosiewerende deklaag.

spanningscorrosie in sterk basische milieus

'Caustic cracking' van rvstreedt pas op boven pH = 10. Hierbij gaat het om de pH ter plaatse van het oppervlak. eaustic cracking komt bijvoorbeeld soms voor in installaties waarin kokend water voorkomt (ketels, warmtewisselaars, enz.). Als aan een oppervlak een dampbel ontstaat, zal op dat oppervlak een kleine hoeveelheid vaste stof, afkomstig van het verdampte water, ontstaan. Een van deze stoffen welke in gesloten watersystemen vaak wordt gevormd is natriumhydroxide. Op het moment dat de dampbel het oppervlak loslaat, lost het vaste natriumhydroxide weer op, waardoor de pH plaatselijk zeer hoog kan oplopen. Op deze wijze kan zich een film met plaatselijke pH-waarden boven de pH 10 op het oppervlak vestigen, waardoor mede t.g.v. de verhoogde temperatuur het risico op het ontstaan van eaustic cracking in ketels etc. niet ondenkbaar is [4).

Verhoging van het nikkelgehalte bij austenitische rvs-typen houdt verbetering van de weerstand tegen eaustic cracking in. Ook de weerstand tegen eaustic cracking kan aan de hand van proeven met U-bochten worden bepaald (zie afb. 6). Afb. 10 onderstreept dat verhoging van het nikkelgehalte een zeer gunstige invloed heeft op de weerstand tegen eaustic cracking. Gesensitizeerde legeringen (legeringen waarbij zich chroomcarbiden hebben uitgescheiden op de korrelgrenzen, zie deel 4 van deze serie) leveren een verhoogd gevaar op voor eaustic cracking.

invloed van de temperatuur

Vaak wordt bij austenitisch rvs in zowel chloridehoudende als basische milieus een minimumtemperatuur van 75°C aangenomen, wil spanningscorrosie optreden. Boven 100°C neemt het risico op spanningscorrosie snel toe. Bij bijvoorbeeld boilers moet er rekening mee worden gehouden, dat het metaaloppervlak een aanzienlijk hogere temperatuur kan bezitten dan het zich erin bevindende medium.

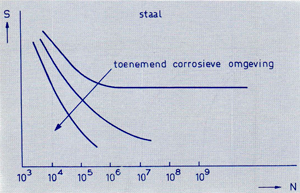

Corrosievermoeiing

Bekend is het verschijnsel vermoeiing, waarbij metalen, indien wisselend belast, door scheurvorming kunnen bezwijken onder een lagere belasting dan de belasting welke zij, indien statisch belast, nog kunnen verdragen. Het vermoeiingsgedrag kan worden uitgebeeld in de zgn. S-N kromme, ook wel Wöhler-kromme genoemd. Op de V-as is de belasting uitgezet, op de X-as het aantal wisselingen. De proefstukken worden wisselend op trek- en drukspanning belast. Boven de lijn treedt breuk op, eronder niet. Afb. 11 laat drie S-N krommen van dezelfde legering in verschillende milieus zien. Lijn 'A' geldt voor een legering welke in een niet corrosieve omgeving aan wisselende belangstelling wordt onderworpen, lijnen 'B' en 'C' gelden voor dezelfde legering, echter tijdens de vermoeiingsproeven blootgesteld aan een toenemende agressieve omgeving. Uit de grafiek kan worden geconcludeerd dat naarmate de omgeving corrosiever wordt, het aantal wisselingen 'N ' een grotere rol gaat spelen.

Afb. 9. Toepassing van spanningscorrosiewerende verf onder het isolatiemateriaal van een reactorvat (van het onderste gedeelte is de buitenmantel en het isolatiemateriaal weggehaald zodat de deklaag te zien is. Foto: Zandleven Verf, Leeuwarden.

Afb. 10. Verschillende legeringen (oplopend nikkelgehalte) blootgesteld aan een ontluchte 50% natriumchloride oplossing bij 316°C. Expositietijd: 5 weken.[3]

Afb. 11. Invloed van een toenemende corrosieve omgeving op de vermoeiingseigenschappen van staal.

Erosie corrosie

Ook bij erosie corrosie komt het er op neer dat een mechanisch proces door elektrochemische invloeden wordt versterkt. Erosie corrosie kan optreden als twee media t.o.v. elkaar bewegen. Hierbij kan gedacht worden aan:

1. bewegingen van twee vaste stoffen t.o.v. elkaar (b.v een as in een glijlager). Ook zgn. 'frettingcorrosie' valt onder deze groep. Hierbij treedt geringe oscillerende wrijving op in b.v. een perspassing of een klinkverbinding.

2. Beweging van een vloeistof t.o.v. een vaste stof. Deze vloeistof kan vaste deeltjes bevatten (b.v. verplaatsen van modder). of de erosie corrosie treedt t.g.v. turbulentie op. Een bijzondere vorm van erosie corrosie welke binnen deze groep valt is zgn. 'cavitatie erosie'. Hierbij implodeert een dampbel op een oppervlak waarbij de daarbij ontstane schokgolf het oppervlak beschadigt. Een voorbeeld hiervan is cavitatie erosie van een scheepsschroef. Aan de zuigzijde van de schroef ontstaan t.g .v. de lage druk dampbellen, welke bij een drukverhoging imploderen.

3. Beweging van een gas t.o.v. een vaste stof. T.g .v. hoge turbulenties en temperaturen kan erosie corrosie optreden, een voorbeeld hiervan is de uitlaat van een straalmotor. Daarnaast kunnen gassen deeltjes bevatten, b.v. in sommige gevallen bevat waterdamp kleine druppeltjes water, waardoor er erosie corrosie op kan treden. Een voorbeeld hiervan is erosie corrosie aan turbineschoepen.

Hoge temperatuurscorrosie

T.o.v. de behandelde corrosievormen neemt hoge temperatuurscorrosie een aparte plaats in. Dit komt doordat de voorgaande corrosievormen elektrochemisch verlopen terwijl hoge temperatuurscorrosie een chemisch proces is. De meeste legeringen welke bij echt hoge temperaturen worden ingezet (> 900°G) zijn al geen rvs legeringen meer. Dergelijke legeringen bevatten vaak minder dan 50% ijzer waardoor ze eigenlijk niet meer tot de staallegeringen kunnen worden gerekend (b.v. nikkelsuperlegeringen).

De belangrijkste corrosievormen bij corrosie op hoge temperatuur zijn :

1. oxidatie: wanddikteafname t .g.v. versnelde oxidatie.

2. sulfidatie: aantasting welke veroorzaakt wordt door gassen welke zwavelverbindingen bevatten als b.v. zwaveldioxide. De schade bestaat uit vorming van ongewenste sulfiden in de legering.

3. opkoling: opname van koolstof uit een koolstofhoudende atmosfeer, waardoor ongewenste carbiden in de legering ontstaan. Onder andere verhoging van het chroom-, nikkel-, silicium- en het aluminiumgehalte bevorderen de weerstand tegen corrosie bij hoge temperaturen. Nadelig zijn o.a. mangaan, lood en zwavel. Bekende legeringen welke bij toepassing op hoge temperatuur worden ingezet zijn de nikkelsuperlegeringen als INCOLOY 800 (FeCr21 Ni32), HASTELLOY C (NiCr16Mo17), INCONEL 601 (NiCr23Fe14) en NICKEL 201.

Literatuur

1. H. J . Bhatt, E. H. Phelps: Gorrosion Vol. 17, p. 430t

2. E. E. Den hard, R. R. Gaugh: stress Gorrosion Testing, ASTM STP 425.

3. A. J. Sedriks, S. Floreen, A. R. Mcllree: Gorrosion Vol 32, p. 157.

4. R. D. Port: ldentification of corrosion damage in boilers. Materials Performance; NACE dec. 1984.